Построение рабочей характеристики одношнекового экструдера

.docxМИНИСТЕРСТВО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

МОСКОВСКАЯ ГОСУДАРСТВЕННАЯ АКАДЕМИЯ ТОНКОЙ ХИМИЧЕСКОЙ

ТЕХНОЛОГИИ им. М. В. ЛОМОНОСОВА

"Основы переработки пластмасс"

Отчёт по лабораторной работе

" Построение рабочей характеристики

одношнекового экструдера"

Приняла:

Ушакова О.Б.

Выполнил студент:

группы ХТ -414

Кавтарашвили Г.Т.

Москва 2011 г.

Цель работы: Построение рабочей характеристики экструдера (зависимость производительности экструдера от давления перед формующей головкой).

Используемые материалы: Вязкая жидкость, моделирующая расплав полимера (глицерин, поливиниловый спирт, силиконовая жидкость)

Используемое оборудование: Модель одношнекового экструдера, снабженная датчиком давления и головкой с изменяемым проходным сечением; секундомер, воронка для залива

рабочей жидкости; стакан для слива жидкости; мерный цилиндр.

Теоретические основы работы:

Процесс экструзии полимеров на одношнековых машинах – это процесс получения из исходного полимерного материала непрерывных профильных изделий путем непрерывного выдавливания расплава через формующий инструмент.

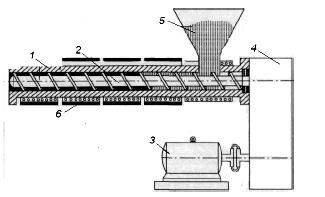

Основным рабочим органом одношнекового экструдера является обогреваемый материальный цилиндр (1), внутри которого вращается шнек, называемый иногда червяком (2). Привод вращения шнека осуществляется двигателем (6) через редуктор (5).

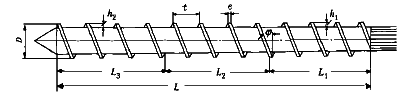

Шнеки характеризуют длиной (L), диаметром (D), геометрией поперечного сечения канала шнека (высотой нарезки, углом подъема, шириной гребня нарезки), шагом t, степенью сжатия i, и числом заходов нарезки.

Глубина винтового канала переменна по длине шнека: уменьшается по мере удаления от загрузочного окна. В зависимости от перерабатываемого материала и назначения одношнекового экструдера шнеки имеют разное отношение длины к диаметру (L/D).

Наиболее часто используются шнеки с L/D = 20 – 25.

Материал в виде гранул (крошки) или порошка подается в бункер-дозатор(4), откуда поступает через загрузочное окно в материальный цилиндр и попадает на витки шнека.

Попав на витки шнека, материал перемещается в винтовом канале, образованном внутренней поверхностью материального цилиндра и нарезкой шнека. При движении по винтовому каналу от загрузочного окна к головке материал уплотняется, расплавляется, из него удаляется воздух, происходит гомогенизация расплава.

В соответствии с характером процессов, протекающих в одношнековом экструдере, в направлении движения материала выделяют 3 зоны:

- зона загрузки (питания) – длиной L1;

- зона плавления (пластикации) – длиной L2;

- зона дозирования (выдавливания) – длиной L3.

Длина зон экструдера может колебаться в значительных пределах в зависимости от типа перерабатываемого материала.

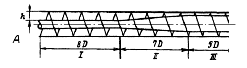

Основные типы шнеков для экструзии термопластов:

а – шнек общего назначения с тремя (I, II, III) зонами;

б – шнек для переработки высококристаллических полимеров,

в – шнек для экструзии ПВХ;

В зоне загрузки (I) происходит прием перерабатываемого материала и его перемещение в направлении зоны уплотнения и плавления. Чтобы материал не подплавлялся и не образовывал пробку, загрузочную горловину охлаждают водой. Перемещение материала по направлению к формующей головке будет происходить только в том случае, если сила трения материал - поверхность шнека будет меньше, чем материал - поверхность материального цилиндра.

Коэффициент трения термопластичных материалов возрастает до температуры плавления (текучести), а затем снижается. Поэтому при переработке ряда материалов внутри шнека в зоне загрузки предусматривают охлаждающий канал.

Производительность экструдера по зоне загрузки можно рассчитать по формуле:

Q загр = 0,06*S*t*N*ρнас*η*ε [кг/час], (1)

где: S – площадь полезного сечения шнека, см2

t – шаг нарезки шнека, см

N – число оборотов шнека, об/мин

ρнас – насыпная плотность гранул или порошка, кг/дм3

η – коэффициент полезного действия шнека в зоне загрузки (0,6– 0,98)

ε – коэффициент заполнения шнека (при отсутствии зависания0,95 – 1,0).

В зоне плавления (II) происходит переход материала в вязко-текучее состояние, его уплотнение и удаление воздушных включений. Канал червяка в этой зоне выполняется с

постепенно уменьшающимся объемом, что достигается либо уменьшением глубины винтового канала h1, либо шага винтовой линии t, или обоих параметров. В начале зоны плавления происходит подплавление полимера, примыкающего к поверхности цилиндра.

Расплав постепенно накапливается и воздействует на убывающую по ширине пробку поскольку глубина нарезки шнека уменьшается по мере продвижения материала от зоны I к зоне III, то возникающее давление заставляет пробку плотно прижиматься к горячей стенке цилиндра, где и происходит плавление полимера. В зоне пластикации пробка плавится также и под действии ем тепла, выделяющегося из-за внутреннего, вязкого трения в материале в тонком слое расплава, где происходят интенсивные сдвиговые деформации – материал пластицируется, т.е переходит в текучее состояние. На поверхности пробки образуется тонкий слой расплава. Постепенно толщина этого слоя увеличивается, и в тот момент, когда ширина пробки уменьшится до 0,1+0,2 ширины винтового канала червяка, циркуляционное движение в слое расплава, собирающемся перед толкающей стенкой, разрушает остатки пробки, дробя ее на мелкие куски.

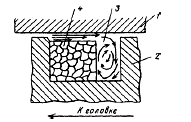

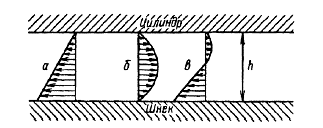

Схема плавления пробки материала в зоне плавления в межвитковом сечении шнека:

1 – стенки цилиндра; 2 – гребень шнека; 3 – потоки расплава полимера; 4 – спрессованный твердый полимер (пробка) в экструдере.

Когда толщина пленки расплава становится равной толщине радиального зазора между стенкой корпуса и гребнем винтовой нарезки червяка, последний начнет соскребать слой расплава со стенки, собирая его перед своей толкающей гранью. Это сечение червяка является фактическим концом зоны питания и началом зоны плавления. Наличие в зоне плавления интенсивных сдвиговых деформаций приводит к выраженному смесительному эффекту. Расплав интенсивно гомогенизируется, а составляющие композиционного материала перемешиваются. Зона плавления наиболее сложная из зон червяка – характеризуется пребыванием в канале полимерного материала в двух состояниях: расплавленном и твердом Конец зоны II характеризуется распадом пробки на отдельные фрагменты. Далее расплав полимера с остатками твердых частиц попадает в зону дозирования. Уменьшающаяся глубина нарезки шнека создает давление, которое необходимо для продавливания расплава через фильтрующие сетки, подачи его в головку, уплотнения и в итоге – для выхода сформованного изделия. Основной подъем давления расплава (P) происходит на границе зон I и II. На этой границе образующаяся пробка из

спрессованного материала как бы скользит по шнеку: в зоне I это твердый материал, в зоне II – плавящийся. Наличие этой пробки и создает основной вклад в повышение давления расплава. Запасенное на выходе из цилиндра давление расходуется на преодоление сопротивления сеток, течения расплава в каналах головки и формования изделия.

Схема распределение давления по длине шнека

Распределение давления по типу А соответствует случаю, когда производительность зоны плавления шнека намного ниже производительности зоны выдавливания, а. кривая типа В – случаю, когда плавление полимера идет с такой же скоростью как и выдавливание расплава через головку. В этих условиях давление начинает повышаться в зоне плавления, а перед головкой развивается более высокое давление, что ведет к повышению производительности по сравнению с вариантом А. Кривая типа С соответствует условиям, при которых производительность зоны плавления выше, чем производительность зоны

дозирования.

Зона дозирования (III). Продвижение гетерогенного материала продолжает сопровождаться выделением внутреннего тепла, которое является результатом интенсивных сдвиговых деформаций в полимере. Расплавленная масса продолжает гомогенизироваться, что проявляется в окончательном плавлении остатков твердого полимера, усреднении вязкости и температуры расплавленной части. В межвитковом пространстве расплав имеет ряд потоков, основными из которых являются продольный и циркуляционный. Величина продольного потока определяет производительность экструдера Q, а циркуляционного – качество гомогенности полимера или смешения компонентов. В свою очередь продольный поток складывается из трех потоков расплава: прямого, обратного и потока утечек.

Эпюры распределения скоростей прямого (а), обратного (б) и результирующего (в) потоков расплава в межвитковом пространстве шнека.

а – прямой поток; б – обратный поток; в – результирующий поток; h – расстояние между движущейся (шнек) и неподвижной (цилиндр) поверхностями.

Производительность Q экструдера, с учетом распределения скоростей различных потоков, описывается уравнением:

Q = QА – QB – QG (2)

где QА, QB, QG – производительности экструдера по прямому потоку, противотоку и утечке расплава, соответственно.

В свою очередь, QА, QB, QG – зависят от технологических параметров и конструкции экструдера:

Q=АN – (B+ G)P/η (3)

где N – частота вращения шнека; P – давление на выходе из шнека (в конце зоны III); η – средняя вязкость расплава; A, B и G –постоянные коэффициенты, зависящие от геометрических параметров шнека.

A = (π2D2h sin φ cos φ) /2;

B = (π Dh3sin2 φ) /12L;

G = (π 2D2 δ 3tg φ)/ 10Le,

где : D – диаметр, L – длина, h – глубина нарезки; φ – угол подъема винтовой линии шнека; δ – зазор между гребнем и поверхностью цилиндра; е – ширина гребня шнека.

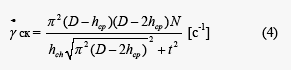

Для определения вязкости расплава по кривым течения необходимо рассчитать скорость сдвига в спиральном канале шнека:

где: D – диаметр шнека, мм; hср – средняя глубина канала в зоне дозирования, мм;

N – скорость вращения шнека, об/с; t – шаг нарезки шнека в зоне дозирования, мм

![]()

h2 и h3 – глубина канала в начале и в конце зоны дозирования, мм.

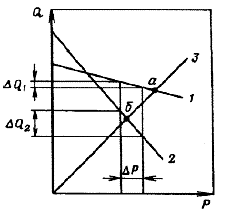

Графическое изображение аналитической зависимости (3) представлено на рисунке выше прямыми 1 и 2. Из рисунка следует, что при отсутствии сопротивлений течению расплава (Р = 0) экструдер работает как винтовой насос с максимальной производительностью Q.

Если на выходе из экструдера стоит заглушка, т. е. прямой поток равен сумме обратного и потока утечек: АN = (B + G)P/ η, то в нем развивается максимальное давление Р, а Q = 0.

После прохождения сеток гомогенизированный расплав под остаточным давлением

(Р =5,0 - 35 МПа) продавливается в формующую оснастку и, приобретая заданный формующей головкой профиль, выходит практически под очень небольшим избыточным давлением из фильерной части головки. Кривая 3 на рисунке выше показывает зависимость Q от Р. Количество расплава Qгол, выходящего через головку, можно представить следующим соотношением:

Qгол = К ΔP/η, (5)

где ΔР = P – Рвыx – перепад давления в головке (здесь P – давление на входе в головку – конец зоны III, Рвыx – давление на выходе из головки); η – вязкость расплава в головке;

К – постоянная, характеризующая сопротивление течению расплава в каналах и формующей части головки.

Если в головке имеется только один цилиндрический канал, например для изготовления прутка, то

К = πR4/(8lф), (6)

а уравнение (5) преобразуется в известное уравнение Пуазейля.

Для плоской формующей щели:

К = w δщ /12lф (7)

Для головки с кольцевым формующим зазором:

К = π(Rн + Rв)(Rн – Rв)3/(12lф), (8)

где Rн – наружный радиус щели; Rв – внутренний радиус щели; w – ширина щели;

dщ – толщина щели; lф – длина плоской формующей части щели

ОСНОВНЫЕ ПАРАМЕТРЫ ПРОЦЕССА ЭКСТРУЗИИ

К технологическим параметрам процесса экструзии относятся температура переработки полимера по зонам материального цилиндра и головки, давление расплава, скорость вращения шнека N, температурные режимы охлаждения сформованного экструдата.

К технологическим свойствам экструдируемого термопласта относятся температура плавления , температура деструкции, температура кристаллизации (или температу-

ра затвердевания), вязкость расплава при температурах и скорос-тях сдвига при экструзии, насыпная плотность материала и плотность расплава. Основными технологическими характеристиками экструдера являются L, D, L/D, геометрический профиль шнека, степень изменения объема канала шнека, мощность привода. Основной характеристикой формующей оснастки (вместе с фильтрующими сетками) является коэффициент сопротивления течению расплава K. Повышение давления на фильтрующих сетках служит показателем засорения, т. е. увеличения сопротивления сеток и, следовательно, сигналом к их замене. Показателем работы экструдера является его эффективность –

отношение производительности (Q) к потребляемой мощности:(M)

Э = Q / M

Порядок выполнения работы:

1.Ознакомились с устройством модели одношнекового экструдера. Выполнили эскиз модели с указанием основных геометрических параметров шнека, определяющих производительность экструдера.

2.Подключил к электросети (220 V) через розетку привод модели. Убедились в свободном вращении шнека. Проверили возможность свободного перемещения заслонки, регулирующей проходное сечение головки.

3.При вращающемся шнеке и незаполненном рабочем цилиндре откорректировали показания манометра, замеряющего давление перед головкой. Манометр показывает "0" при полностью закрытой заслонке.

4.При вращающемся шнеке и полностью закрытой заслонке головки установили стеклянную воронку в загрузочное окно рабочего цилиндра экструдера, под выходное отверстие головки подставили стакан для слива жидкости и заполнили рабочий цилиндр жидкостью, моделирующей расплав полимера. Наблюдали за изменением показаний манометра в процессе заполнения рабочего цилиндра. Отметили максимальное значение давления по манометру и записать его в таблицу 1.

5.При вращающемся шнеке полностью открыли заслонку и, продолжая приливать в цилиндр рабочую жидкость, наблюдали за изменением показаний манометра. Записали в таблицу 1 установившееся значение давления при полностью открытой заслонке.

6. Изменяя положение заслонки (приоткрывая ее постепенно), записали в таблицу 1 ширину проходного сечения головки (м) и показания манометра, ему соответствующие.

Подставив под головку мерный цилиндр определили объем жидкости, вытекающей из головки за 30 сек.

Величину проходного сечения головки изменяли последовательно от 0 до 12 делений таким образом, чтобы в данном промежутке получить 7 замеров.

Три раза (по 7 замеров, которые могут соответствовать разным значениям δi) определили изменение расхода и давления при изменении ширины щели и записали результаты.

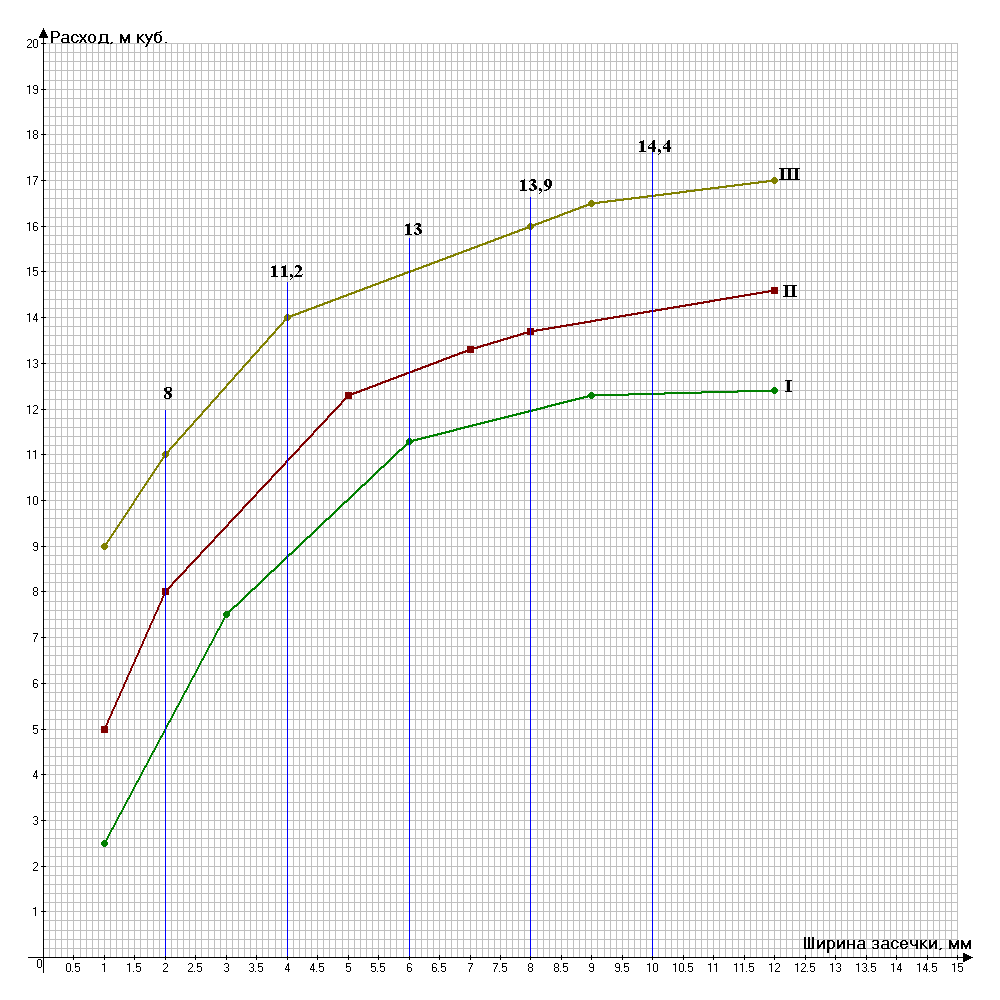

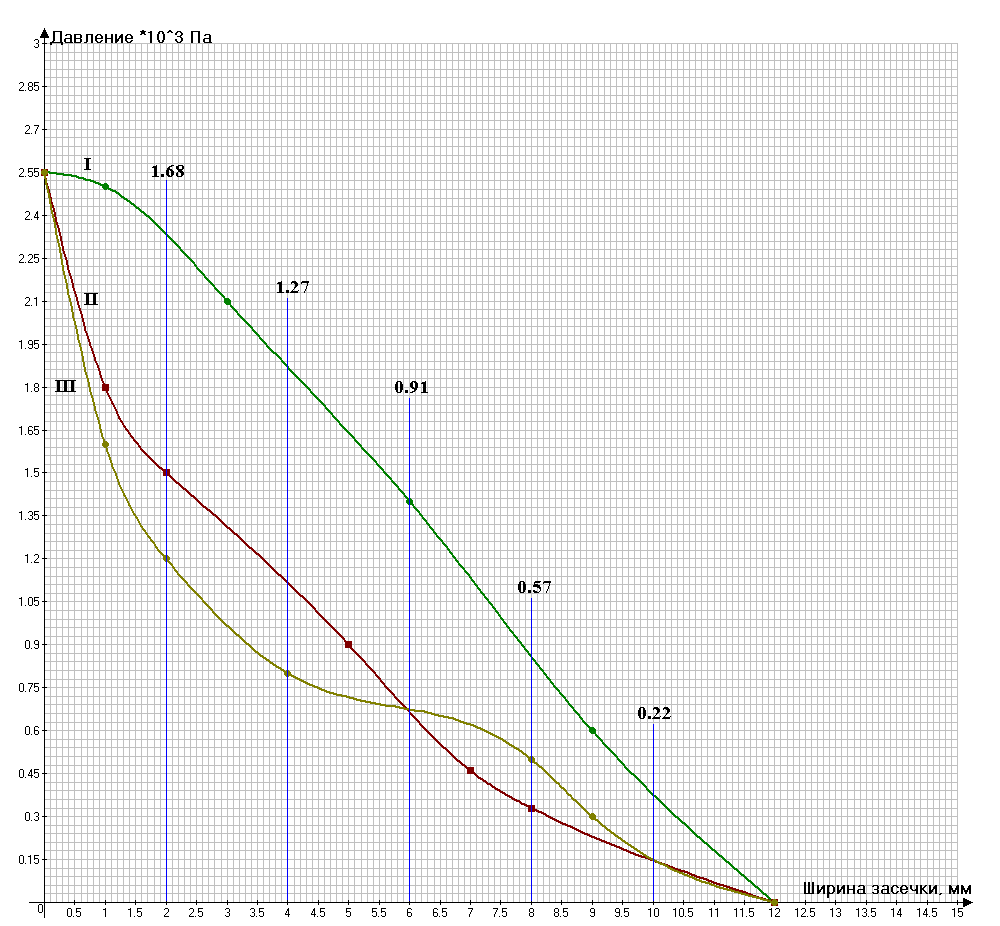

По этим данным построили зависимости Q = f (δi) и P = f(δi) для каждой из трех серий измерений.

Расчётная часть работы:

Таблица 1 – Результаты экспериментального определения производительности установки

|

№ п/п

|

Ширина зазора,δ *10-3 м |

Показания манометра, *103 Па |

Время отбора порции жидкости, с |

Расход жидкости, Q, м куб |

|

1 |

2 |

1,3 |

|

2,5*10^-5 |

|

4 |

1,06 |

|

7,5*10^-5 |

|

|

6 |

0,8 |

|

11,3*10^-5 |

|

|

8 |

0,5 |

|

12,3*10^-5 |

|

|

12 |

0 |

|

12,4*10^-5 |

|

|

2 |

2 |

0,9 |

|

5*10^-5 |

|

4 |

1,06 |

|

8*10^-5 |

|

|

6 |

0,8 |

|

12,3*10^-5 |

|

|

8 |

0,6 |

|

13,3*10^-5 |

|

|

12 |

0 |

|

13,7*10^-5 |

|

|

3 |

2 |

1,5 |

|

9*10^-5 |

|

4 |

1,2 |

|

11*10^-5 |

|

|

6 |

0,6 |

|

14*10^-5 |

|

|

8 |

0,4 |

|

16*10^-5 |

|

|

12 |

0 |

|

17*10^-5 |

Таблица 2. Усреднённые значения расхода и давления для I, II и III графика.

|

№

|

Ширина зазора, δ *10-3 м |

Показания манометра, *103 Па |

Расход жидкости, Q, м куб |

Коэффициент сопротивления головки |

производительности головок, м куб |

теоретическая произ-сть по шнеку. м куб |

|

1 |

0 |

2,2 |

0 |

0 |

0 |

0,12*10^-5 |

|

2 |

2 |

1,2 |

8*10^-5 |

2,19*10^-8 |

3,87*10^-5 |

0,14*10^-5 |

|

3 |

4 |

1,1 |

11,2*10^-5 |

4,37*10^-8 |

5,85*10^-5 |

0,15*10^-5 |

|

4 |

6 |

0,73 |

13*10^-5 |

6,56*10^-8 |

6,28*10^-5 |

0,16*10^-5 |

|

5 |

8 |

0,5 |

13,9*10^-5 |

8,75*10^-8 |

5,25*10^-5 |

0,17*10^-5 |

|

6 |

12 |

0 |

14,4*10^-5 |

13,1*10^-8 |

2,53*10^-5 |

0,18*10^-5 |

Расчёт

теоретической производительности

головок:

где Р – давление перед головкой, Па η – вязкость рабочей жидкости, Па с (η = 0,95 Па с, кинематическая вязкость μ = 0,69 мм2/с и ρ= 0,888 г/см3). К – коэффициент сопротивления головки, рассчитываемый для щелевой головки по формуле:

где b – ширина канала, (зазор, δ изменяемый при выполнении работы), м. h – высота канала, м (27 мм). L – длина канала, м (150мм).

К1= 0 Qгол1 = 0

Остальные данные расчтёта в таблице №2.

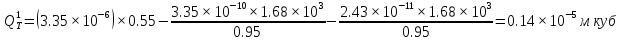

Расчет теоретической производительности по шнеку:

Qт = А*N – В*Р/ η – С*P/ η

где η – вязкость рабочей жидкости, Па с

N – число оборотов шнека, об/с ( 0,55 об/с)

A, B и С – константы прямого, обратного потоков и потока утечек, рассчитываемые по формулам: A = (π2D2h sin φ cos φ) /2

B = (π Dh3sin2 φ) /12L

С = (π 2D2 δ3tg φ)/ 10Le

где m – число заходов шнека, m = 1

t – шаг винтовой нарезки шнека, м (20мм)

D – диаметр шнека, м (24 мм)

δ – зазор между гребнем шнека и корпусом цилиндра, м (δ =

0,5мм)

φ – угол подъема винтовой линии шнека, (18 град)

е – ширина гребня шнека, м (5 мм)

L – длина нарезной части шнека, м (190мм)

h – высота нарезки шнека, м (4 мм)

A = ((3,14^2)*(0,024^2)*0,004*0,31* 0,95)/2 =3,35*10-6

B = (3,14*0,024*(0,004^3)*0,0955) /(12*0,19)= 2,02*10-10

С =((3,14^2)*(0,024^2)*(0,0005^3)*0,325)/ (10*0,19*0,005) =2,43*10-11

Остальные данные расчёта приведены в таблице 2.

Таблица 3. Рабочие точки для эксперементальных и теоретических данных.

|

Эксперементалные |

Теоретические |

|||||

|

Точки |

Манометр, Па |

Q , м куб |

Точки |

Манометр, Па |

Qт , м куб |

|

|

А |

2,04*103 |

4,8*10^-5 |

А |

0,08*103 |

0,17*10^-5 |

|

|

В |

1,44*103 |

9,9*10^-5 |

В |

0,02*103 |

0,17*10^-5 |

|

|

С |

1,24*103 |

11,3*10^-5 |

С |

0,01*103 |

0,17*10^-5 |

|

Рисунок 1.

Рисунок 2.

Рисунок 3 – Зависимость Q по шнеку от давления Р.

Рисунок 4 Зависимость Q Т от давления Р