- •Міністерство освіти і науки, молоді та спорту України

- •Навчальний посібник до вивчення курсу «Основи проектування хімічних виробництв»

- •Оглавление

- •Глава 1 основные этапы и организация проектирования

- •Глава 2 состав исходных данных и основные стадии

- •Глава 3 системы автоматизированного проектирования 78

- •Глава 4 введение в проектирование 90

- •Глава 5 выбор и разработка технологической схемы

- •Глава 6 выбор технологического оборудования

- •Глава 7 уравнения материального баланса технологи-

- •Глава 8 технологический расчет основной и

- •Глава 9 тепловой расчет основного оборудования 141

- •Глава 10 гидравлические расчеты 166

- •Глава 11 механический расчет 175

- •Глава 12 конструкционные материалы в химическом

- •Глава 13 оформление отдельных элементов химической

- •Глава 14 трубопроводы и трубопроводная арматура 224

- •Глава 15 вспомогательное оборудование химических

- •Введение

- •Глава 1 основные этапы и организация проектирования химических производств

- •1.1. Перспективный план и технико-экономическое обоснование

- •1.2. Задание на проектирование

- •1.3. Выбор района размещения предприятия и площадки строительства

- •1.3. «Роза ветров» района размещения предприятия и площадки строительства

- •1.4. Основные принципы проектирования зданий и сооружений химической промышленности

- •1.5. Разработка проектной документации по охране окружающей среды

- •1.5.1. Экологическое прогнозирование

- •1.5.2. Разработка прогноза загрязнения воздуха

- •1.5.3. Прогнозирование состояния поверхностных и подземных вод

- •1.5.4. Прогноз воздействия объекта при возможных авариях

- •1.6. Технологический процесс как основа промышленного проектирования

- •1.7. Генеральный план химических предприятий

- •1.8. Типы промышленных зданий

- •1.8.1 Основные элементы конструкции производственных зданий и их назначение

- •1.8.2 Одноэтажные промышленные здания

- •1.8.3. Многоэтажные здания

- •1.8.4. Вспомогательные здания и помещения химических предприятий

- •1.8.5. Склады промышленных предприятий

- •1.9. Инженерные сооружения

- •1.10. Специальные вопросы проектирования химических предприятий

- •Глава 2 состав исходных данных и основные стадии

- •2.2 Виды конструкторских документов

- •2.3. Содержание разделов исходных данных для проектирования промышленного химического производства

- •Раздел 1. Общие сведения и технология

- •Раздел 2. Характеристика выполненных научно-исследовательских и опытных работ, положенных в основу исходных данных для проектирования

- •Раздел 3. Технико-экономическое обоснование рекомендуемого метода производства. Перспективы производства и потребления

- •Раздел 4. Патентный формуляр

- •Раздел 5. Техническая характеристика исходного сырья, вспомогательных материалов, основных и конечных продуктов. Целевое назначение и области применения основных продуктов

- •Раздел 6. Физико-химические корстанты и свойства исходных,

- •Раздел 7. Химизм, физико-химические основы и принципиальная

- •Раздел 8. Рабочие и технологические параметры производства

- •Раздел 9. Материальный баланс производства

- •Раздел 10. Технологическая характеристика побочных продуктов и

- •Раздел 11. Математическое описание технологических процессов и

- •Раздел 12. Данные для расчета, конструирования и выбора основного промышленного технологического оборудования и защиты строительных конструкций

- •Раздел 13. Рекомендации для проектирования автоматизации

- •Раздел 14. Аналитический контроль производства

- •Раздел 15. Методы и технологические параметры очистки химически и механически загрязненных сточных вод, обезвреживания газовых выбросов и ликвидации вредных отходов

- •Раздел 16. Мероприятия по технике безопасности, промсанитарии и противопожарной профилактике

- •Раздел 17. Указатель отчетов и рекомендуемой литературы по

- •2.4 Проектирование в системе подготовки

- •2.4.1 Курсовое проектирование

- •2.4.2. Дипломное проектирование

- •Глава 3 системы автоматизированного проектирования

- •3.1. История развития сапр

- •3.2. Основные принципы создания сапр

- •3.3 Применение эвм для автоматизации процесса пректирования

- •3.4. Автоматическое изготовление чертежей

- •3.5 Основные преимущества автоматизации проектирования.

- •3.6. Основные требования к сапр

- •3.7. Связь сапр с производством, расширение области применения

- •Глава 4 введение в проектирование

- •4.1. Проектно-сметная документация

- •4.2. Технико-экономическое обоснование проекта

- •4.2.1. Исходные положения

- •4.2.2. Обоснование способа производства химической продукции

- •4.2.3. Экономика строительства предприятия и производства продукции

- •Глава 5 выбор и разработка технологической схемы производства

- •5.1. Общие положения

- •5.2. Последовательность разработки технологической схемы

- •5.3. Принципиальная технологическая схема

- •5.4. Размещение технологического оборудования

- •Глава 6 выбор технологического оборудования химических производств

- •6.1. Основные типы химических реакторов

- •6.2. Химические факторы, влияющие на выбор реактора

- •6.2.1. Реакции расщепления

- •6.2.2 Реакции полимеризации

- •6.2.3. Параллельные реакции

- •6.2.4. Комбинация реактора смешения с реактором вытеснения

- •6.3. Эскизная конструктивная разработка основной химической аппаратуры

- •6.3.1. Общие положения

- •6.3.2. Реакторы

- •6.4. Оптимизация процессов химической технологии

- •Глава 7 уравнения материального баланса технологического процесса

- •7.1. Стехиометрические расчеты

- •7.2. Общее уравнение баланса массы

- •7.3. Практический материальный баланс

- •7.4. Физико-химические основы технологического процесса

- •Глава8 технологический расчет основной и вспомогательной аппаратуры

- •8.1. Общие положения

- •8.2. Расчет объемов реакторов

- •8.2.1. Основные положения химической кинетики

- •8.2.2. Расчет идеальных реакторов

- •8.3. Определение объемов аппарата

- •Глава 9 тепловой расчет основного оборудования

- •9.1. Общее уравнение баланса энергии

- •9.2. Практический тепловой баланс

- •9.3. Теплообмен в реакторах

- •9.4. Расчет энтальпий и теплоемкостей

- •9.5. Расчет реактора периодического действия

- •9.6. Степень термодинамического совершенства технологических процессов

- •Глава 10 гидравлические расчеты

- •10.1. Расчет диаметра трубопровода

- •10.2. Расчет гидравлических сопротивлений в трубопроводе

- •10.3. Гидравлическое сопротивление кожухотрубчатых теплообменников

- •10.4. Подбор насосов

- •Глава 11 механический расчет

- •11.1. Расчет сварных химических аппаратов

- •11.1.1. Основные расчетные параметры

- •11.1.2. Расчет на механическую прочность

- •11.1.3 Требования к конструированию.

- •11.1.4 Расчет цилиндрических обечаек.

- •11.1.6. Подбор стандартных элементов

- •11.2. Расчет толстостенных аппаратов

- •Глава 12 конструкционные материалы в химическом машиностроении

- •12.1. Виды конструкционных материалов

- •12.2. Коррозия металлов и сплавов

- •12.2.1. Виды коррозии

- •12.2.2. Виды коррозионных разрушений

- •12.2.3. Способы борьбы с коррозией

- •12.3. Влияние материала на конструкцию аппарата и способ его изготовления

- •12.3.1. Конструкционные особенности аппаратов из высоколегированных сталей

- •12.3.2. Конструктивные особенности эмалированных аппаратов

- •12.3.3. Конструктивные особенности аппаратов из цветных металлов

- •12.3.4. Конструктивные особенности аппаратов из пластмасс

- •Глава 13 оформление отдельных элементов химической аппаратуры

- •13.1. Оформление поверхности теплообмена

- •13.2. Перемешивающие устройства

- •13.3. Уплотнения вращающихся деталей

- •Глава 14 трубопроводы и трубопроводная арматура

- •Глава 15 вспомогательное оборудование химических заводов

- •15.1. Виды вспомогательного оборудования

- •15.2. Транспортные средства

- •15.2.1. Классификация транспортных средств для твердых материалов

- •15.2.2. Машины для транспортировки жидкостей и газов

- •Список рекомендованой литературы

- •1Вимоги до оформлення розрахунково-пояснювальної записки та графічної частини

- •1.1 Загальні вимоги

- •1.2 Вимоги до тексту

- •1.2.10. Оформлення ілюстрацій і додатків.

- •1.3 Оформлення графічної частини

- •2 Склад розрахунково-пояснювальної записки

- •3 Стандартизація і метрологія

- •4 Матеріалоємність і ресурсозбереження

- •5 Будівельна частина

- •5.1 Вибір майданчика для будівництва

- •5.2 Пов’язування технологічної лінії з об’ємно-планувальним рішенням промислової будови

- •5.3 Вибір конструктивного рішення будівлі

- •5.4 Допоміжні будівлі і приміщення

11.1.3 Требования к конструированию.

Для стальных цилиндрических аппаратов, корпусы (обечайки) которых выполняются из листового проката, за базовый принимается внутренний диаметр, выбираемый из ряда, определяемого стандартом (ГОСТ 9617-76). Для стальных аппаратов, корпусы которых выполняются из готовых труб, за базовый принимается наружный диаметр, выбираемый из ряда, определяемого стандартом (ГОСТ 9617-76).

Конструкция аппарата должна предусматривать возможность внутреннего осмотра, очистки, промывки и продувки. Внутренние устройства, препятствующие осмотру, должны быть съемными. Рубашки допускается выполнять приварными. Аппараты должны иметь люки-лазы для внутреннего осмотра, расположенные в удобных для обслуживания местах. При наличии у аппарата съемных крышек или днищ и фланцевых штуцеров, обеспечивающих возможность внутреннего осмотра, лазы и люки в аппаратах не обязательны. Кожухотрубчатые теплообменники (за исключением испарителей с паровым простран-

ством), а также аппараты с рубашкой для криогенных жидкостей допускается выполнять без лазов.

Для возможности проведения гидроиспытаний аппарат должен иметь штуцера для наполнения и слива воды, а также для поступления и удаления воздуха (можно использовать технологические). На вертикальных аппаратах эти штуце-

ра должны быть расположены с учетом возможности гидроиспытаний в горизонтальном положении.

Для подъема и установки аппарата на нем требуется предусмотреть строповые устройства. Допускается для этих целей использовать имеющиеся на аппарате элементы (горловины, штуцера, уступы и др.), если прочность их при этом не вызывает сомнений, что должно быть проверено расчетом.

11.1.4 Расчет цилиндрических обечаек.

Расчет цилиндрических обечаек проводится по ГОСТ 14249-80.

Гладкие цилиндрические обечайки. Формулы для расчета применимы при усло-

вии (s - с)/D ≤ 0,1; для обечаек и труб - при D ≥ 200 мм; (s - с)/D ≤ 0,3 - для труб при D < 200 мм.

На обечайки могут действовать нагрузки от внутреннего или наружного давления и сосредоточенные силы (боковые, осевые).

Расчет обечаек, нагруженных внутренним избыточным давлением. Исполнительная толщина стенки s определяется по формулам:

sR = pRD/(2[σ]φ – pR); sP = pRDн/(2[σ]φ + pR); s ≥ sR + c,

где D,Dн - внутренний и наружный диаметры обечайки, м; рR - расчетное избыточ-

ное давление, МПа; φ - коэффициент прочности сварного шва; [σ] – допускаемое напряжение, МПа; sR - расчетная толшина стенки обечайки, мм; s - исполнительная толщина стенки обечайки, мм.

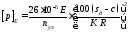

Допускаемое внутреннее избыточное давление (при поверочном расчете) определяется формулой

[p] = 2[σ]φ(s – c)/[(Dв + (s – c)]

Производить расчет на прочность для условий испытания не требуется, если рас-

четное давление в условиях испытания будет меньше, чем расчетное давление в рабочих условиях, умноженное на величину 1,35[σ]20/[σ].

Расчет цилиндрических обечаек, нагруженных наружным давлением. Толщи-

на стенки выбирается максимальной из двух значений, полученных по приближен-

ным формулам:

sR = K2D/100; sp = 1,1pRD/2[σ]; s ≥ sR + c.

Коэффициент К2 =f(K1,K3) определяется по рис. 11.1.

При этом:

K1 = nypR/2,4∙10-6∙E; K2 = 100(s – c)/D; K3 = lR/D,

где lR - расчетная длина обечайки.

Полученное расчетное значение толщины обечайки должно быть проверено по допускаемому наружному давлению.

Допускаемое наружное давление определяется по формуле

где допускаемое давление из условия прочности

а допускаемое давление из условия устойчивости в пределах упругости

где

Рис. 11.1. Номограмма для определения толщины цилиндрических обечаек, работающих под наружным давлением

Расчетную длину обечайки lR принимают в зависимости от ее конфигурации, но в первом приближении можно принять ее равной длине цилиндрической обечайки, которая подвержена действию наружного давления.

|

Рис. 11.2. Схема пользования номограммой на рис. 11.1: I - определение расчетной толшины стенки; II - определение допускаемого наружного давления; III - определение допускае- мой расчетной длины |

Если на рис. 11.2 коэффициент К1 будет лежать ниже соответствующей пунктирной линии, то значение [р] определяют по формуле [p] = 2,4K1∙10-6∙E/ny В случае работы обечаек под действием осевой растягивающей, осевой сжимающей силы, изгибающего момента или комплекса этих нагрузок расчет следует производить согласно ГОСТ 14249-80. 11.1.5. Расчет крышек и днищ Цилиндрические цельносварные корпуса горизонтальных и вертикальных аппаратов ограничиваются с обеих сторон днищами (крышками). Основные типы применяемых дниш и кры- |

крышек приведены на рис. 11.3. Наиболее распространенной в сварных аппаратах, особенно подведомственных Госгортехнадзору, является эллиптическая форма днищ с отбортовкой на цилиндр. Полушаровые днища целесообразно применять в крупногабаритных аппаратах, подведомственных Госгортехнадзору, имеющих диаметр более 4 м.

Рис. 11.3. Основные конструкции днищ сварных аппаратов:

а - эллиптическое отбортованное; б - полушаровое отбортованное; в - коническое отбортованное; г - плоское отбортованное; д - коническое неотбортованное;

е - коническое с плоским днищем; ж - сферическое неотбортованное; з - плоское неотбортованное

Сферические неотбортованные днища применяют, главным образом, в аппаратах, работающих под наливом, а также в виде составных частей отъемных крышек в аппаратах, работающих под давлением до 1,6 МПа.

Конические днища применяют в основном снизу в вертикальных аппаратах, из которых требуется удалять жидкий или сыпучий продукт.

Расчет днищ и крышек на прочность выполняется по ГОСТ 14249-80.

Днища выпуклые эллиптические и полушаровые отбортованные. Расчетные формулы применимы при условиях:

0,02 ≤ (sд - с)/D ≤ 0,1; 0,2 ≤ Hд/D ≤0,5.

Расчет днищ, нагруженных внутренним избыточным давлением. Толщина стенки днища определяется по формулам

sR = pRR/(2φ[σ] – 0,5pR); sд = sR + c.

Допускаемое внутреннее избыточное давление следует рассчитывать по формуле

[p] = 2(sд - с) φ[σ]/[R +0,5 (sд - с)]

Радиус кривизны в вершине днища

R = D2/4Hд,

причем R = D для эллиптических днищ с Hд = 0,25D и R = 0,5D для сферических днищ с Hд = 0,5 D

Для днищ, нагруженных наружным давлением, расчетная толщина стенки приб-

лиженно определяется как максимальная из двух:

где Кэ - коэффициент приведения радиуса кривизны днища. Для предварительного расчета он принимается равным 0,9 для эллиптических днищ и 1,0 - для полушаровых.

Полученная толщина стенки проверяется по допускаемому наружному давлению

где допускаемое давление из условия прочности

а допускаемое давление из условия устойчивости в пределах упругости

Другие типы днищ, реже встречающиеся в аппаратах, можно рассчитать по ГОСТ 14249-80.