- •1.Кінематичний розрахунок 3

- •2.Розрахунок на міцність зубчатої пари 4

- •3.Розрахунок вала на міцність 9

- •8.Корпус редуктора 19

- •9.Кришки підшипників 24

- •2.2 Коефіцієнт навантаження

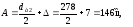

- •2.3 Міжцентрова відстань

- •2.4 Ширина колес

- •Перевірка міцності колес за напругою згину

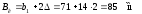

- •Геометричні розміри колiс

- •3. Розрахунок вала на міцність

- •3.1 Зусилля в зачепленні

- •3.2 Швидкохідний вал

- •3.3 Тихохідний (ведений) вал

- •1.Вибір матеріалу вала

- •2. Вибір муфти

- •4.Вибір конструктивних розмiрiв зубчатих колiс

- •4.1. Шестерня

- •5. Підбір і перевірка шпонок

- •5.1. Шпонка на ведучому валу під муфтою

- •5.2. Шпонка веденого вала під колесом

- •6.Вибiр пiдшипникiв кочення

- •6.1 Підшипники для швидкохідного вала

- •6.2 Підшипники для тихохідного вала

- •7.Змащування редуктора

- •8.1 Матеріал корпусу і кришки редуктора

- •8.2 Розміри корпусу

- •8.3 Кріплення корпусу

- •8.4 Гнізда підшипників

- •8.5 Пояси корпусу.

- •9. Кришки підшипників

- •10.Посадки підшипників зубчатих коліс та муфт

- •Список використаної лiтератури

8.1 Матеріал корпусу і кришки редуктора

Відповідно до рекомендацій, що є приймаємо сірий чавун марки

СЧ I5-32 ГОСТ 1412-86.

8.2 Розміри корпусу

Товщина стінки корпусу вибирається виходячи з багатьох міркувань.

Мінімально допустиму товщину стінки ( корпусу, що ллється вибирають за умовою заповнення форми рідким металом, тобто в залежності від його габаритів (міжцентрової відстані) і складності конфігурації.

d=0,025аw+(2¸5)=0,025×160+2=6мм.

Товщина стінки кришки корпусу d1=(0,8¸1)d.

d1=(0,8¸1)d=1×6=6 мм.

d1=6

Ребра корпусу:

Товщина у основи е=(0,8¸1)d або d1, приймаємо е=6 мм. Висота Нр<5е, приймаємо Нр=10 мм. Ливарний схил 2°.

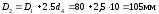

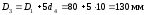

Внутрішні розміри корпусу(масляної ванни):

Довжина:

де,

Ширина:

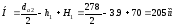

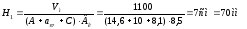

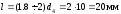

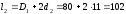

Глубина:

де, H1 - висота рівня масла, що визначається по формулі:

8.3 Кріплення корпусу

Діаметр і кількість фундаментних болтів для одноступінчатих редукторів вибирається в залежності від міжцентрової відстані з таблиці.

Для міжцентрової відстані 100мм фундаментний болт має різьблення М12 по ГОСТ 9150-88, кількість болтів 4 шт. Діаметр отвору під фундаментний болт по ГОСТ 11284-88 складає 13 мм, тобто d1=13мм.

Діаметри стяжних болтів, підшипникових і поясних, вибирається в залежності від діаметра фундаментного болта.

Діаметр підшипникового болта складає 0,75 діаметра фундаментного болта, тобто 0,75×13=10 мм, приймає підшипниковий болт різьбленням M10 по ГОСТ 9150-88, діаметр отвору під болт по ГОСТ 11284-88 складає 11 мм, тобто d2=11 мм.

Діаметр поясного болта складає 0,5 діаметра фундаментного болта, тобто 0,5×12=6 мм, приймаємо поясної болт з різьбленням М6 по ГОСТ 9150-88, діаметр отвору під болт по ГОСТ 11284-88 складає 7 мм, тобто d3=7мм.

Діаметр і кількість гвинтів для кріплення кришок підшипників вибираються в залежності від діаметра розточки під підшипники з таблиці .

Приймаємо по ГОСТ 9150-88 різьблення гвинтів для кріплення кришок підшипників ведучого та веденого валів відповідно М10 в кількості гвинтів 4 шт.для всiх кришок. d4=10мм

8.4 Гнізда підшипників

Внутрішній діаметр розточки D1 повинен бути рівним зовнішньому діаметру підшипника, відповідно для швидкохідного вала D1=80мм.

Діаметри центрів отворів, під кріпильні гвинти кришок підшипників, відповідно для швидкохідного та тихохідного валів:

Зовнішні діаметри приливних гнізд:

Глибина нарізки під кришковий болт

8.5 Пояси корпусу.

Ширина нижнього фундаментного пояса (або лап) верхнього фланцевого пояса і бобишки під підшипникові болти залежить від розмірів болтів, що встановлюються на них. Вона повинна бути мінімальною, але достатньої для вільного захоплення гайки стандартним ключем і повороту цього ключа на кут >60°, що необхідно для подальших перестановок ключа при загвинчуванні або відгвинтите гайки. З урахуванням вищесказаного ширина поясів визначається по наступних співвідношеннях:

K1=2,5d1=2,5×17=42 мм;

E1=0,5K1=0,5×42=21 мм;

K2=2,5d2=2,5×13=32 мм;

Е2=0,5K2=0,5×32=16 мм;

K3=2,5d3=2,5×9=22 мм;

Е3=0,5K3=0,5×22=11 мм.

Товщина поясів вибирається по конструктивних міркуваннях, а також по розрахунку на міцність або жорсткість. Звичайно товщина поясів призначається (1.5¸3)d. Для редуктора, що проектується:

S=S1=1.5d=1.5×6=9 мм;

S2=3×6=18 мм.

Товщина бобишек під підшипникові болти визначається конструктивно, тобто вона повинна бути такою, щоб на ній вмістилися головки болтів і гайки. Бобишка округляється радіусом R=0.5K2=19 мм;нахил 1¸2°.

Форма сполучень різних елементів відливання, в тому числі і поясів зі стінками корпусу повинна бути плавною. Плавність сполучень забезпечується закругленнями вхідних кутів галтелями і поступовий потовщенням стінки при підході до пояса на величини x=0.5d і y³4(d'-d), де d' - товщина примикаючого до стінки пояса або бобишки.

Величини радіусів галтелей повинні бути певних розмірів. У разі дуже малих розмірів метал гірше заповнює форму, може виникнути викривлення і утворитися тріщини. При великих радіусах галтелей виходить місцеве скупчення металу, яке веде до утворення усадочних раковин.

Радіуси галтелей рекомендується приймати рівними від 1/6 до 1/3 середнього арифметичного товщини спряжених елементів, а потім округляти до значень, передбачених нормальним рядом радіусів галтелей у відливанні: 1;2;3;5;8;10;15;20;25;30;40 мм (ГОСТ 2716-88). З метою уніфікації елементів моделей рекомендується зменшувати кількість різних радіусів галтелей у відливанні. Для зручності видалення моделі з форми поверхням корпусу розташованим в напрямі витягання моделі, в тому числі поясам додасть схили, які повинні відповідати ГОСТ 3212-88.

Відстань між стяжними болтами на поясі:

l3£(10¸12)d3=10×7=70 мм.

Діаметр обробленої поверхні D під головки болтів і гайки, у разі зенкерування, приймають рівним двом номінальним діаметрам різьблення плюс 2¸ 3 мм.

При застосуванні платанів під головки болтів і гайки обробка опорної поверхні спрощується. Її можна проводити фрезеруванням або струганням одночасно з обробкою інших поверхонь. Крім того, платики в поєднанні з трапеціальною формою поперечного перетину пояса дають зменшення маси і витрати металу. Однак платики ускладнюють конструкцію моделі, деякі з них можуть перешкоджати витяганню моделі з форми. На моделі їх доводиться виконувати знімними.

Опорна площина редуктора, що служить для установки і кріплення редуктора на рамі, станині, фундаменті і інші., звичайно буває незамкненої стрічкової форми. Розмір опорної площини q для уникнення поломки пояса (лапи) внаслідок утворення слабкої шийки в місці сполучення з корпусом повинен бути більшим ширини фундаментного пояса.

q=K1+2,5d=32+2,5×6=47 мм.