- •1.Кінематичний розрахунок 3

- •2.Розрахунок на міцність зубчатої пари 4

- •3.Розрахунок вала на міцність 9

- •8.Корпус редуктора 19

- •9.Кришки підшипників 24

- •2.2 Коефіцієнт навантаження

- •2.3 Міжцентрова відстань

- •2.4 Ширина колес

- •Перевірка міцності колес за напругою згину

- •Геометричні розміри колiс

- •3. Розрахунок вала на міцність

- •3.1 Зусилля в зачепленні

- •3.2 Швидкохідний вал

- •3.3 Тихохідний (ведений) вал

- •1.Вибір матеріалу вала

- •2. Вибір муфти

- •4.Вибір конструктивних розмiрiв зубчатих колiс

- •4.1. Шестерня

- •5. Підбір і перевірка шпонок

- •5.1. Шпонка на ведучому валу під муфтою

- •5.2. Шпонка веденого вала під колесом

- •6.Вибiр пiдшипникiв кочення

- •6.1 Підшипники для швидкохідного вала

- •6.2 Підшипники для тихохідного вала

- •7.Змащування редуктора

- •8.1 Матеріал корпусу і кришки редуктора

- •8.2 Розміри корпусу

- •8.3 Кріплення корпусу

- •8.4 Гнізда підшипників

- •8.5 Пояси корпусу.

- •9. Кришки підшипників

- •10.Посадки підшипників зубчатих коліс та муфт

- •Список використаної лiтератури

3.3 Тихохідний (ведений) вал

1.Вибір матеріалу вала

З метою скорочення номенклатури матеріалів, що застосовуються для тихохідного вала, вибираємо ту ж сталь 45 за ГОСТ 1050-88, що й для швидкохідного вала. Механічні характеристики та допустимі напруження такі ж самі.

2. Вибір муфти

При виборі муфти враховуємо крутильний момент, що передається валом

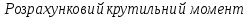

Розрахунковий крутильний момент для муфти

3. Зусилля у зачепленні, що діють на ведений вал, мають протилежний напрямок до зусиль на ведучому валу, а відстань між опорами вала приймається такою ж, як і у ведучого вала.

4. Опорні реакції та згинальні моменти у вертикальній площині від сил, що діють у зачепленні, мають ті ж значення, що й для ведучого вала

5. Опорні реакції та згинальні моменти у горизонтальній площині від сил, що діють у зачепленні, мають ті ж значення, що й для ведучого вала

Максимальний згинальний момент у небезчному перерізі, що проходить через середину колеса:

6. Результуючий згинальний момент від сил, що діють у зачепленні, у небезпечному перерізі, що проходить через середину колеса:

=122,3Нм

=122,3Нм

7. Приведений момент у небезпечному перерізі, що проходить через середину колеса:

8.Діаметри вала під колесом

,

приймаємо

,

приймаємо

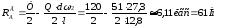

Рисунок 5.- Розрахункова схема і епюри тихохідного вала

4.Вибір конструктивних розмiрiв зубчатих колiс

4.1. Шестерня

Шестерні

виконують в двох виконаннях: знімними

(насадними) або за одне

ціле з валом («вал-шестерня»). Конструкцію

«вал-шестерня» застосовують тоді, коли

діаметр тривалого (початкової) кола

шестерні менше двох діаметрів вала

.

В цьому випадку у насадній шестерні

виходить тонкий обід і може статися

його руйнування по ослабленому перетину,

від кута шпонкової канавки до западини

між зуб’ями.)

.

В цьому випадку у насадній шестерні

виходить тонкий обід і може статися

його руйнування по ослабленому перетину,

від кута шпонкової канавки до западини

між зуб’ями.)

У нашому випадку:

виконуємо конструкцію «вал-шестерня». Довжини перехідних ділянок вала-шестерні, посадочних місць під підшипники і ущільнення можуть бути точно визначені тільки після ескізного опрацювання всієї конструкції редуктора.

5. Підбір і перевірка шпонок

Шпонки

підбираються по стандарту в залежності

від діаметра вала. Конструктивно найбільш

відповідними

для випадку, що розглядається

є

призматичні шпонки по ГОСТ 8789-88 [I]. Вони

найбільш прості по конструкції,

забезпечують цілком

задовільне центрування на валу посадженої

деталі, трохи ослабляють

вал, їх недоліком

є

необхідність індивідуального припасування

при

збиранні. Перетин шпонки підбирається

по ГОСТ 8788-88 [I], довжина шпонки звичайно

приймається на 5¸10

мм коротше за ступиці і вибирається з

розмірного ряду по ГОСТ 8789-88. При

виборі матеріалу шпонок необхідно

дотримувати

наступну

умову: матеріал шпонки повинен

бути менш міцним, ніж матеріали вала і

ступиці. Шпонки виготовляються з

середньовуглецевої чистотягнутої сталі

для призматичних шпонок по ГОСТ 8787-88.

Міцність шпонок перевіряється розрахунком

по напруженнях зім`яття на робочих

поверхнях, значення яких, що допускаються

в практиці загального

машинобудування звичайно приймаються

[s]см=

60…100 МПа.