МЕТОДИЧЕСКИЕ УКАЗАНИЯ К ЛАБОРАТОРНЫМ РАБОТАМ ПО ДИСЦИПЛИНЕ ТЕОРИЯ ЛИТЕЙНЫХ ПРОЦЕССОВ

.pdfПорядок проведения работы

1.Приготовить алюминиевый сплав заданного состава в соответствии с требованиями технологии плавки. Перегреть расплав до температуры 720-760°С и отрафинировать.

2.Приготовить литейную форму по схеме на рис. 2 с применением металлического холодильника. Использовать деревянную модель размерами 100x100x150 мм. В форме изготовить сифонную литниковую систему с подводом металла в разъем. Выполнить отверстия ("наколы") под термопары в соответствии с рис. 2.

3.Подготовить и пронумеровать 9-12 термопар.

4.Подготовить двенадцатиточечный электронный потенциометр КСП-4. Подключить многожильным кабелем термопары на колодки прибора в строгом соответствии с их номерами и произвести контрольную проверку работы измерительного узла посредством индивидуального нагрева последовательно каждой из термопар и записи температур на диаграммную ленту.

5.Установить форму на плацу и смонтировать экспериментальную ячейку согласно рис. 2.

6.Извлечь тигель с расплавленным металлом из печи, снять пленку окислов и выполнить контроль температуры расплава.

7.Залить форму.

8.Записать температуры на диаграммную ленту. Измерения закончить при достижении температуры в центральной части отливки t = 300~350 °С.

9.Разобрать термопары, выбить форму, извлечь диаграммную ленту и расшифровать данные.

10.Построить графики изменения температур для каждой из контролируемых точек в координатах Т = f(τ), а также графики изменения температур по сечению формы и отливки в координатах Т = f/(х) для 10 временных интервалов. Интервалы времени задаются преподавателем. Каждый график выполнить на миллиметровой бумаге форматом А4 .

11.По данным о перепадах температур на границе раздела отливка – форма оценить величину теплового сопротивления

( Тi / х)т.с = (Тпов.отл – Тпов.формы)i/(хпов.отл – хпов.ф)

и построить график ( Тi / х)т.с = f( τ ).

12. Проанализировать полученные данные и сделать выводы.

31

Содержание отчета

1.Краткое описание теоретической и расчетной частей.

2.Схема экспериментальной ячейки.

3.Методика проведения опытов.

4.Таблицы полученных данных.

5.Полученные графические зависимости.

6.Выводы.

Контрольные вопросы

1.Какие теплофизические свойства вы знаете?

2.Как вы представляете себе распределение температур в системе «отливка – форма» в период затвердевания?

3.Что такое широкоинтервальный и узкоинтервальный сплавы?

4.Что такое градиент температур?

5.Что такое тепловое сопротивление ?

Лабораторная работа № 7 ВЛИЯНИЕ ТЕПЛОФИЗИЧЕСКИХ СВОЙСТВ

ФОРМОВОЧНЫХ МАТЕРИАЛОВ НА СКОРОСТЬ ЗАТВЕРДЕВАНИЯ ОТЛИВКИ

Цель работы: приобрести навыки лабораторных исследований, изучить влияние теплофизических свойств формовочных материалов на скорость затвердевания отливки методом декантации (выливания) жидкого остатка.

Основные положения

Затвердевание отливки представляет собой сложный процесс. Во время затвердевания происходит переход расплава из жидкого состояния в твердое, при этом формируется структура (размер, форма и взаимное расположение) кристаллитов, происходят сложные диффузионные, конвективные и усадочные явления. Металлический расплав, залитый в литейную форму, постепенно охлаждается. Достигнув температуры ликвидуса, он начинает кристаллизоваться. Первые

32

кристаллы появляются на поверхности, затем кристаллизация происходит в более глубинных слоях. Толщина затвердевшего слоя постепенно растет, пока кристаллизация не завершится в центре отливки.

Вслучае использования чистых металлов и сплавов, кристаллизующихся при постоянных температурах, в затвердевающей отливке имеется четкая граница между твердой фазой и жидким расплавом. Затвердевание отливок из сплавов, кристаллизующихся в интервале температур, происходит с образованием двухфазной области, которая по мере охлаждения перемещается от поверхности к центру отливки. Ширина двухфазной области зависит от градиента температур по сечению отливки и величины интервала кристаллизации сплава. Интенсивность теплового взаимодействия формы и металла отливки определяет скорость перемещения фронта кристаллизации или двухфазной области и нарастания твердой корки.

Вначальной стадии затвердевания температурный градиент между отливкой и формой и скорость охлаждения максимальны, поэтому скорость нарастания слоя твердого металла имеет наибольшее значение. В последующие моменты вследствие прогрева литейной формы скорость охлаждения и соответственно затвердевания постепенно убывают.

Кинетику затвердевания обычно характеризуют изменением толщины слоя затвердевшего сплава во времени. При затвердевании плоских отливок в песчаных формах эта зависимость характеризуется за-

коном квадратного корня |

|

|

δ= K |

τ3 , |

(1) |

где δ – толщина слоя затвердевшего металла, м; τ3 – |

время с момента |

|

начала затвердевания, с; К – коэффициент затвердевания, м/с1/2. |

||

Коэффициент затвердевания |

зависит от |

теплофизических |

свойств сплава и литейной формы. В случае заливки сплава в литейную форму без перегрева он может быть вычислен по формуле

К = 2 bф(tк – tн. ф.) / ( πρL ), |

(2) |

где bф – коэффициент аккумуляции теплоты формы, Втс1/2/(м2·К); tк – температура кристаллизации,°С; tн.ф – начальная температура формы, °С; ρ – плотность жидкого металла, кг/м3; Lм – удельная теплота кристаллизации металла, Дж/кг.

33

В реальных условиях расплав заливают в форму с некоторым перегревом, и затвердевание отливки может происходить со скоростью, которая существенно отличается от определяемой уравнениями (1) и (2). Более точное решение задачи может быть получено с помощью ЭВМ.

На практике скорость нарастания слоя затвердевшего металла определяют методом декантации жидкого остатка, или методом выливания. Для этого изготавлива-

|

ют литейную форму, полость которой |

||

|

собрана из стержней с различными |

||

|

теплофизическими свойствами (см. |

||

|

рисунок). Форму заливают распла- |

||

|

вом, минимально перегретым выше |

||

|

температуры ликвидуса. С момента |

||

|

окончания заливки отсчитывают за- |

||

|

данное время выдержки, по истече- |

||

|

нии которого штырем пробивают пе- |

||

|

регородку |

из сырой формовочной |

|

Форма для определения скоро- |

смеси, отделяющей полость формы |

||

от резервуара под ней. Незатвердев- |

|||

сти затвердевания металла |

шая часть |

металла стекает вниз, и |

|

методом выливания: |

|||

нарастание стенок отливки прерыва- |

|||

1 – полость для слива металла; |

|||

2 – стержень, закрывающий по- |

ется. Слой затвердевшего металла |

||

лости для слива металла; |

замеряется, и по результатам не- |

||

3 – 5 – стержни с различными |

скольких экспериментов строят гра- |

||

теплофизическими свойствами |

фическую зависимость. |

||

Порядок проведения работы

1.В электрической печи приготовить расплав первичного алюминия. При температуре 700 – 720 °С отрафинировать его хлористым марганцем или гексахлорэтаном (0,1 – 0,15 % по массе).

2.Изготовить литейную форму в двух одинаковых опоках высотой 100 мм. В верхней опоке заформовать куб размерами100x100x100 мм, который образует соответствующую полость. Боковые стенки полости выполнить из материалов с различными теплофизическими свойствами: металлического холодильника, сухих стержней и сырой фор-

34

мовочной смеси. В нижней опоке изготовить вспомогательную часть формы, в которой выполнить полость размерами 100x100x80 мм, служащую впоследствии резервуаром для слива остатка жидкого металла из верхней части формы.

3.Залить формы расплавом, перегретым на 10 – 15 °С выше тем-

пературы кристаллизации (tзал = 670 – 675 °С). После окончания заливки через заданный промежуток времени (10, 15, 20 ... 50 с) слить незатвердевший жидкий металл из верхней полости во вспомогательный резервуар. Для этого металлическим стержнем, предварительно подогретым в тигле с расплавом, пробить дно полости формы.

4.Затвердевшую отливку из верхней части формы выбить, охладить и разрезать. Затем замерить толщину стенки отливки в центре каждой грани. Сечение отливки зарисовать.

5.Экспериментальные данные, полученные при определении толщины затвердевшего слоя металла, занести в таблицу и построить соответствующие графические зависимости δ = f(τ) для различных материалов формы.

Время |

Толщина стенки отливки в литейной форме |

||||||

эксперимента, с |

|

|

|

|

|

|

|

Сырая |

Сухая |

|

Хромо- |

|

Металли- |

||

|

|

|

|||||

|

песчаная |

песчаная |

|

магнезитовая |

|

ческая |

|

|

|

|

|

|

|

|

|

0 |

0 |

0 |

|

|

|

|

|

0 |

|

|

0 |

||||

10 |

|

|

|

|

|

|

|

20 |

|

|

|

|

|

|

|

25 |

|

|

|

|

|

|

|

… |

|

|

|

|

|

|

|

45(50) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6.По экспериментальным данным с использованием формулы (1) вычислить ряд значений коэффициента затвердевания, определить среднеезначение Кдлякаждой стенки формызапериодкристаллизации.

7.Вычислить коэффициенты затвердевания для различных материалов по формуле (2) и сравнить их с экспериментально получен-

ными. При расчетах принять плотность жидкого алюминия равной 2400 кг/м3, а удельную теплоту кристаллизации равной 401 кДж/кг.

Коэффициенты аккумуляции теплоты формы bф из различных материалов приведены ниже.

35

Материал |

Сырая форма |

Сухой |

Магнезит |

Чугун |

|

|

стержень |

|

|

|

|

|

|

|

Втc1/ 2 /(м2.К) |

1150 |

950 |

3600 |

14000 |

|

|

|

|

|

Содержание отчета

1.Цель работы.

2.Краткое описание теоретической части.

3.Методика проведения опытов.

4.Таблицы экспериментальных и расчетных данных.

5.Полученные графические зависимости.

6.Результаты вычисления коэффициентов затвердевания и их сопоставлениесэкспериментальнымисобъяснениемпричинрасхождения.

7.Выводы.

Контрольные вопросы

1.Дайте определение закона квадратного корня.

2.Что такое процесс кристаллизации?

3.Чем отличается процесс затвердевания от процесса кристалли-

зации?

4.Что такое двухфазная область затвердевания отливки?

5.Как влияют теплофизические свойства формовочных материалов на процесс затвердевания отливок?

6.Сущность метода декантации жидкого остатка.

Лабораторная работа № 8 ИССЛЕДОВАНИЕ ВЛИЯНИЯ ТЕМПЕРАТУРЫ ЗАЛИВКИ

И СОСТАВА ЛИТЕЙНЫХ СПЛАВОВ НА ЖИДКОТЕКУЧЕСТЬ ПО ГОСТ 16438-70 И ФОРМОЗАПОЛНЯЕМОСТЬ

Цель работы: изучить жидкотекучесть металла – важнейшее литейное свойство, исследовать влияние температуры заливки и состава сплава на жидкотекучесть и формозаполняемость.

36

Основные положения Жидкотекучестью сплава называется его способность течь в

жидком состоянии и заполнять полость литейной формы. Жидкотекучесть металлов определяется длиной (в сантиметрах) залитого полностью в поперечном сечении спирального измерительного канала.

Формозаполняемость – способность сплава заполнять форму по сечению и давать четкий ее отпечаток. Определенной зависимости между жидкотекучестью и формозаполняемостью не установлено. Оба эти свойства определяют экспериментально путем заливки специальных технологических проб.

Хорошая жидкотекучесть и формозаполняемость способствуют получению качественных, "здоровых" отливок, так как улучшают условия вывода за пределы отливок газовых и неметаллических включений, уменьшают объем усадочных раковин, снижают пористость, брак по спаям и другим порокам. Между жидкотекучестью и механическими свойствами отливок (например ударной вязкостью) наблюдается прямая связь.

Различают, как известно, истинную, условно-истинную и практическую жидкотекучесть. При "нулевой" жидкотекучести, наступающей внутри интервала затвердевания сплава, металл перестает течь под действием собственного веса.

Природа жидкотекучести очень сложна и зависит от многих факторов. Они могут быть условно подразделены на три группы:

-связанные со свойствами и строением металлов и сплавов в жидком состоянии (т.е. видом и составом сплава, теплоемкостью, теплопроводностью, теплотой кристаллизации, наличием включений, особенностью кристаллизации и др.);

-связанные со свойствами формы (т.е. конструкцией пробы, составом и свойствами формовочных смесей, вентиляцией формы, смачиваемостью и т.д.);

-связанные с температурой и условиями заливки, подводом металла, внешним воздействием на форму в процессе заливки.

Таким образом, как и все остальные литейные свойства, жидкотекучесть металлов и сплавов является не физическим, а технологическим свойством. В общем случае качественная характеристика

37

влияния различных факторов на жидкотекучесть λ может быть опре-

делена из следующего уравнения, см:

λ = Vcр·ρ·[с·(Тж – То) + n·L] / [α·Р·(Тф.ост – Тф.нач)],

где Vcр – средний объем пробы; ρ – плотность металла; с – теплоемкость расплава; Тж – температура перегрева жидкого металла над температурой ликвидуса; То – температура расплава в момент остановки потока; n – доля твердой фазы, выделившейся в расплаве в момент остановки потока; L – удельная теплота кристаллизации, выделившаяся из расплава при охлаждении до Т0; α – средний коэффициент теплоотдачи с поверхности расплава в форму; Р – периметр сечения канала пробы; Тф.ост – температура формы в момент остановки потока; Тф.нач – начальная температура формы.

Анализ этой формулы показывает, что жидкотекучесть металла тем больше, чем выше теплосодержание расплава (числитель) и чем меньше отвод тепла через форму (знаменатель).

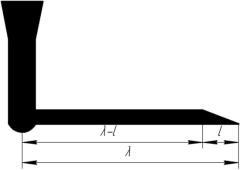

При внимательном рассмотрении технологической пробы на жидкотекучесть можно заметить, что на некоторой части l в конце пробы сечение канала сужено (рис. 1). Длину (λ – l) называют абсо-

лютной формозаполняемостью (формовоспроизводимостью). От-

носительная формозаполняемость F подсчитывается по формуле

F = (λ – l) / λ·100 %.

Технологические пробы на жидкотекучесть и формозаполняемость по конструкции можно подразделить на две группы:

-постоянного сечения (спиральная, прутковая, лабиринтная, винтовая);

-переменного сечения (клиновая,

шариковая, (U-образная).

Наибольшее распространение в практике нашла спиральная проба с трапецеидальным сечением канала. При изготовлении песчаной или металличе-

ской формы для получения проб жидкотекучести по ГОСТ 16438-70 также используется спиральная проба постоянного сечения.

38

Методика заливки песчаной пробы на жидкотекучесть по ГОСТ 16438-701*

1.Собрать подготовленную форму для заливки, как это указано на рис. 1. Соприкасающиеся поверхности стопора и литниковой чаши для лучшего скольжения натереть графитом.

2.Установить собранную форму по уровню строго горизонтально.

3.Замерить температуру формы. Она должна быть 25 ± 10 °С.

4.Замерить температуру металла, предназначенного для заливки, малоинерционной термопарой в зависимости от металла или сплава. ГОСТом рекомендуется температуру заливки применять на 10 ± 0,5 % выше абсолютной температуры плавления (для чистых металлов) или температуры ликвидуса (для сплавов).

5.Залить жидкий металл в полость литниковой чаши до уровня порога (рис. 2). Излишки металла сливаются в полость Б для того, чтобы уровень металла в чаше был постоянным.

Рис. 2. Общий вид собранной песчаной формы на жидкотекучесть по ГОСТ 16438-70*: 1 – чаша; 2 – стопор; 3 – верхняя полуформа; 4 – центрирующий штырь; 5 – нижняя полуформа; 6 – направляющий штырь

1 Определение величины формозаполняемости ГОСТом не предусмотрено.

39

6.Записать температуру залитого в чашу металла по показаниям термопары, находящейся в чаше. Время нахождения металла в чаше – 10±2 с.

7.Залить измерительный канал пробы, для чего резким движением поднять стопор.

8.Разобрать форму, извлечь отлитую спираль и подсчитать жидкотекучесть залитого металла по выступам на спирали, расстояние между которыми равно 5 см.

9.Записать величину жидкотекучести в таблицу опытов. Пример условной записи жидкотекучести алюминиевого сплава

АЛ-4, залитого при температуре 730 °С в земляную форму: жидкотекучесть АЛ-4 82,5 см (Т – 730 °С, сухая песчаная форма).

Оборудование, инструмент и материалы

1.Электрическая печь сопротивления для плавки алюминия и

цинка.

2.Тигли или ковши для расплавления и заливки сплава.

3.Шихтовые материалы.

4.Весы для взвешивания компонентов сплава и добавок.

5.Термопары со сменными кварцевыми наконечниками и милливольтметром для измерения температуры расплава.

6.Оснастка для получения песчаной формы пробы по ГОСТ

16438-70 (см. рис. 2).

7.Литниковые чаши и стопоры, заранее приготовленные из стержневой смеси с влажностью 5,0 – 6,5 % и высушенные. Сушка чаш и стопоров допускается любыми способами, при этом остаточная влага не должна превышать 0,5 %.

8.Алюминиевые опоки размерами 350x250x75 мм по ГОСТ 15491-70 (разрешается применять опоки других размеров и конструкций без изменения высоты верхней опоки).

9.Формовочная смесь для формовки песчаной формы по сыро-

му со следующими физико-механическими свойствами:

- газопроницаемость > 70 см4/г-мин (1,166 – 10-5м4/кгс); - прочность на сжатие – 0,25 – 0,45 кг/см2 (0,025 – 0,045 МПа); - влажность – 4,5 – 5,0 %,

40