- •Введение

- •Описание и работа вагонов 81-740(81-741)

- •Технические характеристики

- •Рис 1. Вагон модели 81-740.4

- •Рис 2. Вагон модели 81-741.4 Технические данные вагонов моделей 81-740.4 и 81-741.4

- •Работа вагонов

- •Рамы кузова Рамы секций кузова сварной конструкции, выполнены из швеллерообразных балок, и состоят из следующих конструктивных элементов:

- •Боковые стенки

- •Лобовая часть

- •Рис 4. Лобовая часть Торцевые стенки

- •Стенки перехода

- •Перегородка

- •Межсекционный переход

- •Рис 5. Межсекционный переход

- •Внутреннее оборудование вагона

- •Внутренняя отделка салона и кабины

- •Пол салона

- •Окна салона

- •Двери в кабину управления

- •Двери торцевые и в перегородке

- •Сиденья для пассажиров

- •Рис 6. Диваны

- •Аппаратный отсек и торцевые шкафы

- •Отопление и вентиляция салона

- •Рис 7. Совс

- •Двери прислонно-сдвижные

- •Рис 14. Тележка промежуточная (поддерживающая)

- •Рис 15. Место опоры секций на поддерживающую тележку Осмотр тележек

- •Рамы тележек

- •Рис 16. Рама моторной тележки

- •Рис 17. Рама промежуточной тележки

- •Колёсные пары

- •Рис 18. Зубчатый венец

- •Рис 19. Второе колесо с фланцем Ось колесной пары

- •Рис 20. Ось колесной пары

- •Виды освидетельствования колесных пар

- •Цельнокатаное колесо

- •Рис 21. Цельнокатанное колесо Профиль катания колес

- •Рис 22. Профиль катания колеса Требования, предъявляемые к колесным парам

- •Рис 24. Остроконечный накат

- •Рис 25. Ползун

- •16.Изгибы, трещины поводков передаточного механизма

- •Рис 31. Штихмасс

- •Рис 32. Скоба для измерения диаметра колёс

- •Рис 33. Приспособление для измерения глубины рисок на оси

- •Рис 34. Шаблон максимальный профильный

- •Рис 35. Шаблон впг

- •Рис 37. Скоба для измерения диаметра колеса

- •Рис 38. Приспособление со стрелочным индикатором

- •Рис 40. Бесконтактные измерители температуры

- •Виды дефектоскопии

- •Электромагнитная дефектоскопия

- •Ультразвуковая дефектоскопия

- •Проверка тепловых узлов вагонов

- •Рис 41. Осмотр тележек

- •Рис 42. Осмотр тележки

- •Буксовый узел

- •Рис 43. Буксовый узел

- •Рис 44. Корпус буксового узла

- •Тяговая передача

- •Рис 46. Передаточный механизм Компенсационная муфта

- •Рис 46. Ведущий диск муфты

- •Рис 47. Компенсационная муфта

- •Рис 48. Кинематика работы передаточного механизма Редуктор

- •Рис 49. Редукторный узел

- •Рис 51. Корпус редуктора

- •Рис 52. Уровень масла

- •Подвеска тягового двигателя и тягового редуктора

- •Детали подвески

- •Подвеска редуктора

- •Рис 54. Универсальный кронштейн

- •Предохранительные троса

- •Рис 55. Предохранительные троса

- •Рис 56. Схема расположения тросов

- •Рессорное подвешивание

- •Надбуксовое подвешивание

- •Рис 57. Надбуксовое подвешивание

- •Рис 58. Надбуксовое подвешивание

- •Центральное пневматическое подвешивание

- •Рис 59. Центральное подвешивание

- •Рис 60. Регулятор положения кузова

- •Амортизаторы гидравлические

- •Рис 61. Кузовной амортизатор Рис 62. Буксовый амортизатор

- •Рис 63. Устройство амортизатора

- •Передача вертикальной нагрузки с кузова вагона на ходовой рельс для моторной тележки для промежуточной тележки

- •Рычажно-тормозная передача

- •Рис 64. Ртп (торможение)

- •Рис 65. Ртп (отпуск)

- •Тормозные колодки

- •Рис 66. Тормозная колодка

- •Блок-тормоз

- •Рис 67. Блок-тормоз

- •Рис 68. Устройство блок-тормоза

- •Установка устройств агс

- •Рис 69. Форсунка агс

- •Установка приемных устройств арс

- •Рис 70. Приемные катушки арс

- •Установка срывного клапана

- •Рис 71. Срывной клапан

- •Комбинированная автосцепка

- •Рис 72. Автосцепка (вид сбоку)

- •Рис 73. Автосцепка (вид сверху)

- •Головка автосцепки

- •Рис 74. Соединение головки автосцепки с ударно-поглощающим аппаратом

- •Головка автосцепки со сцепным механизмом

- •Рис 75. Головка автосцепки

- •Работа сцепного механизма

- •Рис 76. Работа сцепного механизма

- •Признаки правильного сцепления:

- •Рис 77. Механизм блокировки

- •Узел подвешивания автосцепки

- •Рис 78. Подвеска автосцепки

- •Рис 79. Подвеска автосцепки

- •Рис 80. Крепление хвостовика автосцепки

- •Ударно-поглощающий аппарат

- •Рис 81. Ударно-поглощающий аппарат

- •Соединение воздушных магистралей

- •Рис 82. Клапан воздушной магистрали

- •Нормы межремонтных пробегов

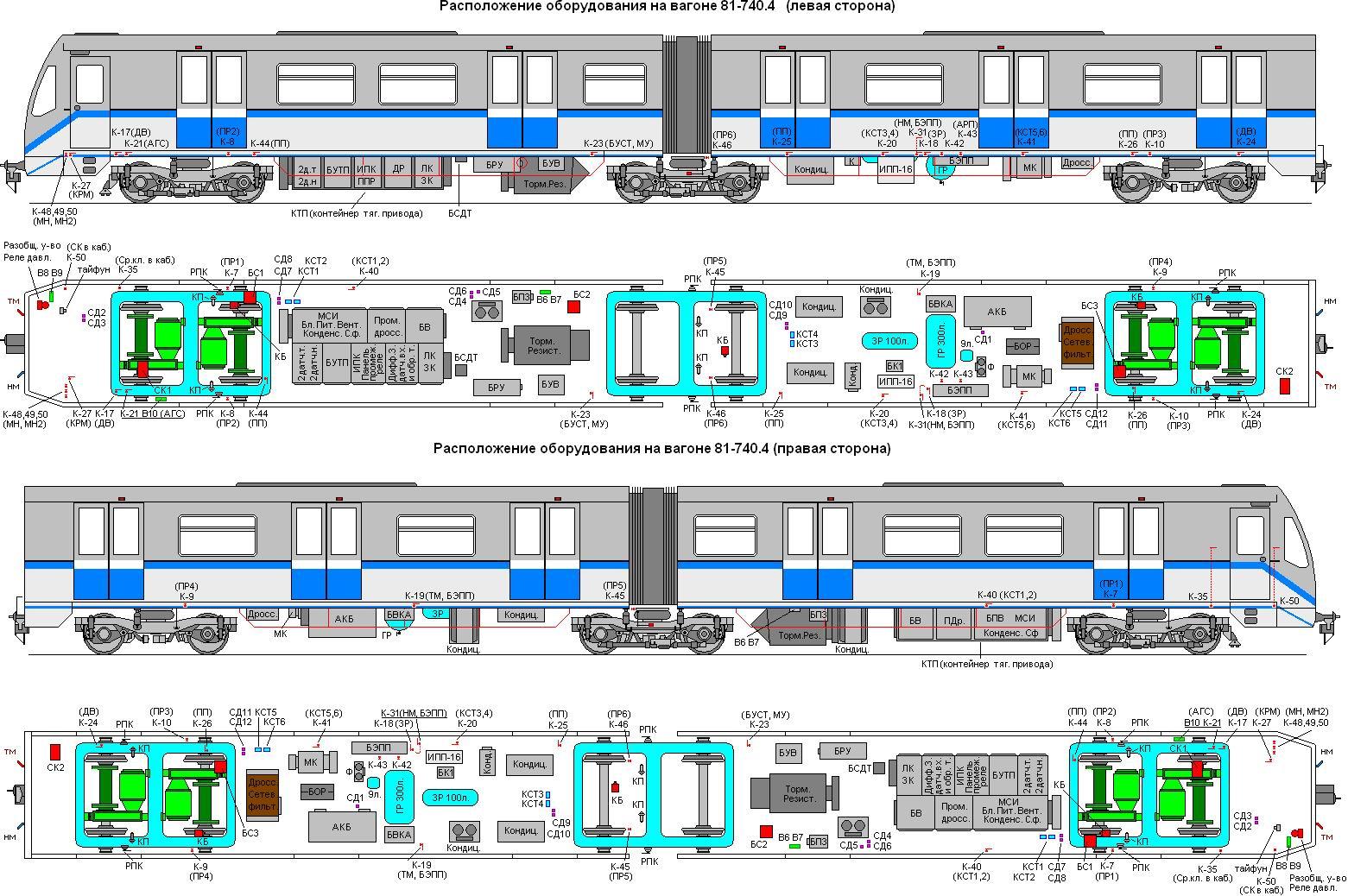

- •Размещение оборудования на вагонах

Механическое, пневматическое и электрическое оборудование не должно иметь повреждений.

Произвести осмотр составных частей и деталей автосцепок. Проверить состояние корпусов головок, состояние крепление деталей пневмопривода ЭКК, деталей подвески автосцепок, балансиров, скользунов. Проверить на слух отсутствие утечек сжатого воздуха по клапанам, кранам и трубопроводам автосцепок.

Осмотреть подвеску автосцепки, убедится в наличии шплинтов, контровочных проволок и правильности их установки. Убедиться в отсутствии трещин в балансире и скользуне. Проверить состояние и крепление концевых кранов (корпуса, крышки, фиксаторы, шланги, подходящие к ним трубопроводы) и рукавов автосцепок, обратить внимание на отсутствие трещин и потертостей на поверхности рукавов и их касания с деталями автосцепки, отсутствие утечек воздуха по пробкам кранов и в соединениях с трубопроводами. Обратить внимание на зазор между головками автосцепок. Зазор должен быть не более 5 мм. Проверить крепление головки автосцепки с поглощающим аппаратом. Произвести осмотр соединителей ЭКК.

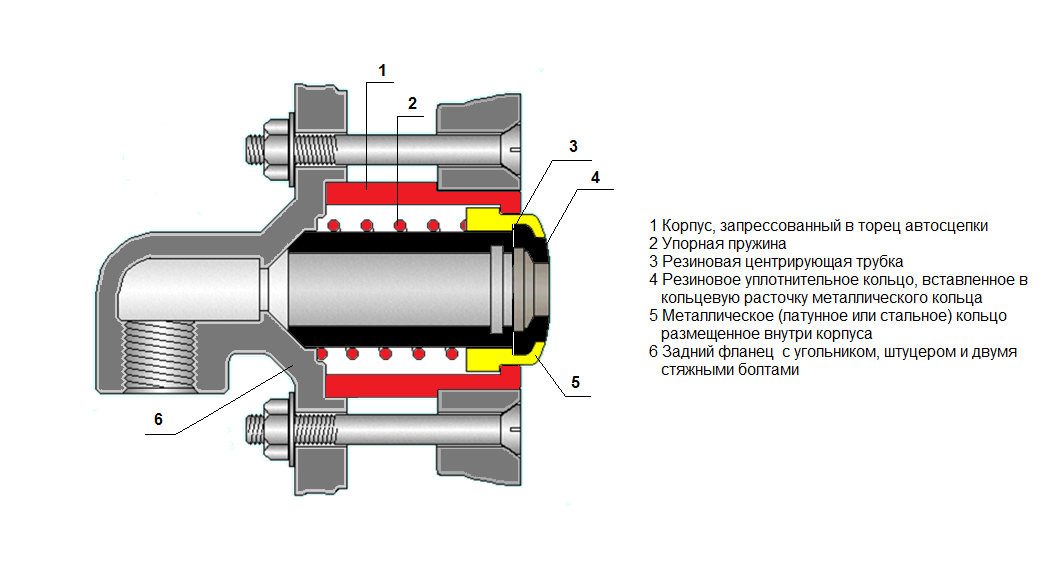

Соединение воздушных магистралей

Соединение пневмомагистралей вагонов в составе обеспечивается с помощью клапанов воздухопроводов, расположенных на переднем фланце корпуса головки автосцепки. Верхний клапан - для соединения тормозных магистралей вагонов, нижний - для соединения напорных магистралей. По конструкции оба клапана воздухопровода одинаковы и состоят из стакана, запрессованного во фланец корпуса головки, резиновой уплотнительной трубки, кольца уплотнительного и кольца резинового, которое пружиной прижимается к буртику стакана.

Рис 82. Клапан воздушной магистрали

Клапаны воздухопроводов соединены с тормозной и напорной магистралями при помощи угольников, закрепленных на фланце корпуса головки автосцепки. При соприкосновении головок выступающие за фланец на (5 - 6) мм резиновые уплотнительные кольца устанавливаются заподлицо с фланцами под воздействием пружины. Это обеспечивает надежное соединение воздухопроводов.

Нормы межремонтных пробегов

Вид ремонта

Норма

(тыс.км.)

Пробег

(тыс.км.)

Отклонение от нормы

Приказ

№ 132

от 28.03.05

Пробег с учетом 10%

(тыс.км.)

81-740(741) «Русич»

то-1

Не более 24 час.

Не более 24 час.

то-2

10±2

8-12

10%

ТЧ

7,2 – 13,2

то-3

30±5

25-35

10%

ТЧ

22,5 – 38,5

тр-1

60±10

50-70

10%

ТЧ

45 – 77

тр-2

240±20

220 – 260

10%

ТЧ

198 – 286

тр-3

480±20

460 – 500

10%

ТЧ

414 – 550

ср

960±40

920 – 1000

10%

СПС

828 – 1100

кр

2880±180

2700 - 3060

10%

спс

2430 – 3366

Содержанию подвижного состава в исправном состоянии, обеспечивающем безопасность движения, и снижению неплановых ремонтов способствует планово-предупредительная система технического обслуживания и ремонта, применяемая на Московском метрополитене.

Планово-предупредительная система ремонта подвижного состава включает техническое обслуживание (ТО), текущий ремонт (ТР) и капитальный (КР) и средний ремонт (СР).

Техническое обслуживание ТО-1, ТО-2, ТО-3 проводят для предупреждения отказов и поддержания подвижного состава в работоспособном и санитарно-гигиеническом состоянии, которые обеспечивают его бесперебойную работу, безопасность движения и высокий уровень культуры обслуживания пассажиров

Эффективность эксплуатации подвижного состава во многом зависит от квалификации осмотрщиков вагонов, от их знаний и уровня профессиональной подготовки.

ТО-1– технический осмотр первого обьема, производят на пункте технического осмотра не более 24 часов работы состава на линии. При осмотре ТО-1 слесари-осмотрщики и локомотивная бригада проверяют состояние ходовых частей вагона, токоприемников, автосцепок, отсутствие повреждений подвагонного оборудования, степень нагрева подшипников колесных пар и тяговых двигателей. Производят уборку пассажирского салона.

ТО-2–технический осмотр второго обьема, производят через 10+2 тыс. км пробега вагона. В Дополнительно к обьему работ ТО-1 производят осмотр злектрических приборов, оборудования в кабине машиниста и пассажирском салоне. Проверяют регулировку тормозов.

ТО-3-технический осмотр третьего обьема, производят через 30+5 тыс.км. Дополнительно к обьему работ ТО-2 производят осмотр состояния тяговых двигателей, проверку некоторых габаритных и регулировочных размеров.

ТО-4– выполняют при необходимости обточки колёсных пар без выкатки из-под вагона.

Планово-предупредительные деповские ремонты установлены трех видов: ТР-1, ТР-2, ТР-3.

ТР-1-малый периодический ремонт, производят через 60+ 10 тыс. км пробега вагона. Время простоя не более 10 часов.

В ТР-1 дополнительно к обьему работ ТО-3 производят расцепку и прокатку вагонов для осмотра поверхности катания колес, осмотра тяговой зубчатой передачи, прослушивания подшипников колесных пар и тяговых двигателей. Открывают, осматривают, зачищают и регулируют все электрические и пневматические приборы.

ТР-2- большой периодический ремонт, производят через 240+ 20 тыс. км пробега. Время простоя в ремонте -двое суток, в этом ремонте дополнительно производят обточку колесных пар на специальных станках (без выкатки из-под вагона) для ликвидации проката и других пороков на поверхности катании колеса, проточку коллекторов тяговых двигателей, производят замену деталей и узлов с износом выше установленных норм, а также проводят регулировку, испытания и частичную модернизацию оборудования.

ТР-3-подьемочный ремонт, производят через 480+20тыс.км. Производят выкатку, полную разборку и ремонт тележек. Ответственные детали проверяют на магнитном и ультразвуковом дефектоскопах. Колесные пары и тяговые двигатели отправляют на полное освидетельствование и в заводской ремонт.

Ремонтируют раздвижные двери и другое оборудование. Контроль качества осмотров осуществляют инженеры технического отдела, бригадиры слесарей и мастера, а также машинисты-инструктора и приемщики электроподвижного состава.

После производства ТР-2 и ТР-3 и осмотра мастером приемку осуществляет приемщик СПС. Затем производят обкатку вагона на ветке деповских путей или на линии в непиковое время в присутствии приемщика и одного из руководителей депо.

Размещение оборудования на вагонах