- •Экспоненциальное распределение

- •Средняя наработка и дисперсия наработки такой системы равны

- •Распределение Вейбулла-Гнеденко

- •Распределение Эрланга

- •7. Критерий надежности n-1. Мониторинг надежности. Прогнозирование надежности.

- •1. ; 2.; 3..

- •Тема № 2 Регрессионный анализ установившихся режимов

- •Оценку адекватности уравнения можно производить по среднеквадратической погрешности. При этом мерой неадекватности является

- •При применении мпэ должны реализоваться все требования регрессионного анализа. Важнейшее значение имеет требование совместимости рассчитываемых режимов и некоррелированности варьируемых факторов.

- •30,Технико-экономическая оценка последствий от нарушения электроснабжения объектов производственных систем.

1. ; 2.; 3..

Используя таблицу распределения χ2, можно оценить вероятность

и вероятность 1 –

q

получения значения χ2,

равного наблюдаемой величине

.

.

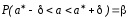

Точность оценки. Доверительная вероятность (надёжность). Доверительный интервал

Интервальной называют оценку, которая определяется двумя числами – концами интервала.

Пусть для параметра

a

случайной величины получена оценка

.

Мы хотим оценить возможную при этом

ошибку; δ – точность оценки.

.

Мы хотим оценить возможную при этом

ошибку; δ – точность оценки.

Надежностью

(доверительной вероятностью)

называют вероятность, с которой

выполняется неравенство

,

,

Тогда

,

,

т.е. с вероятностью β неизвестное значение параметра a попадет в интервал (рис. 2.4)

,

,

или это вероятность того, что данный интервал заключает в себе неизвестный параметр α.

Рис. 2.4. Доверительный

интервал, верхняя αВ

и нижняя

границы аН

возможного изменения параметра а при доверительной вероятности

Ширина доверительного

интервала характеризует точность

выборочной оценки, а доверительная

вероятность β – достоверность оценки.

Чем меньше β, тем шире доверительный

интервал. В энергетике β принимается

обычно в пределах 0,8...0,99. Для разных

законов распределения величины

табулированы.

табулированы.

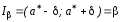

План Вальда.

Верхняя часть границы

плана испытаний определяется ближайшими

точками(k,d),

лежащими не ниже прямой

плана испытаний определяется ближайшими

точками(k,d),

лежащими не ниже прямой

(рис.2.5). Нижняя часть границы

(рис.2.5). Нижняя часть границы определяется точками(k,d)

ближайшими к прямой

определяется точками(k,d)

ближайшими к прямой

,

но лежащими ниже этой прямой.

Последовательный план испытаний с

границей

,

но лежащими ниже этой прямой.

Последовательный план испытаний с

границей называют планом Вальда. Здесь

называют планом Вальда. Здесь

Рис. 2.5. Последовательные испытания изделий на надежность

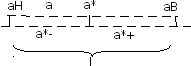

Основные методы оценки надежности. Классификация методов. Метод последовательного анализа. Метод однократной и двукратной выборки.

Основные методы оценки надежности

Рисунок 1 – Классификация методов оценки надежности

Под экспериментальным методом понимается метод опытного определения надежности реальных объектов, когда объект и условия, в которых он функционирует, известны исследователям с достаточной полнотой и при необходимости могут целенаправленно изменяться.

Показатели надежности экспериментальными методами могут быть получены по результатам либо испытаний – специальных или совмещенных, либо наблюдением за функционированием объекта в условиях эксплуатации.

Методы испытаний организуются специально с целью определения показателей надежности, объем их обычно заранее планируется, условия функционирования объектов устанавливаются исходя из требований оценки конкретных показателей. Такие испытания, как правило, применяются для изделий, выпускаемых в достаточно большом количестве. Проводить специальные испытания для сложных объектов, систем во многих случаях не предоставляется возможным, так как объем выпуска обычно ограничен единицами экземпляров, а процесс изготовления, отладки, проверки функционирования и доводки занимает слишком много времени и дорогостоящий. Показатели надежности таких объектов оцениваются в основном либо по результатам совмещенных испытаний, при которых определение показателей согласовывается с экспериментальным исследованием других параметров объекта, либо по наблюдениям на этапе эксплуатации.

Методы испытаний на надежность подразделяются на определительные и контрольные.

Определительные испытания на надежность проводятся для выявления фактических значений показателей надежности.

Контрольные испытания – для проверки соответствия показателей надежности объектов требованиям (стандарта, технического задания, технических условий).

Определительные и контрольные методы имеют существенные отличия. При сопоставимых требованиях к точности и достоверности необходимый объем испытаний при контрольной постановке может быть значительно меньше, чем при определительной, в случае, если истинное значение показателя надежности объекта мало отличается от необходимого уровня. Кроме того, у этих методов заметно различаются этапы планирования эксперимента.

Метод последовательного анализа

Особенность

этого метода состоит в том, что при

заданных

и

и количество испытуемых изделий заранее

не фиксируется, а зависит от исхода

наблюдений. В процессе эксперимента

принимается одно из трех решений: о

приёмке, об отбраковке или продолжения

испытаний.

количество испытуемых изделий заранее

не фиксируется, а зависит от исхода

наблюдений. В процессе эксперимента

принимается одно из трех решений: о

приёмке, об отбраковке или продолжения

испытаний.

На

основании накопленного опыта установлены

некоторые нормы, которые дают низкое

значение риска изготовителя и не требуют

чрезмерных затрат на испытания. В

техническое задание при этом они

включаются как нормы надёжности:

и

и - средние времена наработки на отказ,

которые соответствуют рискам соответственно

изготовителя и заказчика (

- средние времена наработки на отказ,

которые соответствуют рискам соответственно

изготовителя и заказчика ( ,

гдеk=1,5-3).

,

гдеk=1,5-3).

Принятие решения

основано на последовательном критерии

отношения правдоподобия (отношения

вероятностей):

.

(4)

.

(4)

До тех пор, пока

,

решение о приёме партии изделий является

необоснованным, и наоборот. Здесь (1-a)

– вероятность приёма хорошей партии,

,

решение о приёме партии изделий является

необоснованным, и наоборот. Здесь (1-a)

– вероятность приёма хорошей партии,

– вероятность отбраковки плохой партии.

Итак, пока выполняется равенство

– вероятность отбраковки плохой партии.

Итак, пока выполняется равенство

,

(5)

,

(5)

испытания необходимо продолжать.

Если же неравенство так или иначе нарушается, то испытания прекращаются с принятием решения.

Рассмотрим организацию последовательных испытаний на примере экспоненциального закона распределения отказов во времени, при котором

,

(6)

,

(6)

где r – число отказавших изделий.

Подставляя в

неравенство (5) значение

,

получим неравенство для определения

необходимого для испытаний значения

времениt:

,

получим неравенство для определения

необходимого для испытаний значения

времениt:

,

(7)

,

(7)

где

При

выполнении условия

выносится решение о приемке, при

выносится решение о приемке, при - решение об отбраковке.

- решение об отбраковке.

Испытания продолжаются если (a+bt)< r < (c+bt).

Задачу можно решить

графическим способом. Для этого строятся

(рисунок 2) границы отбраковки

и приёмки

и приёмки и ступенчатая линия 3 очередных отказовr=f(t).

Если при испытаниях r=f(t)

пересечет нижнюю границу 2, то исследуемая

партия изделий принимается, а если

верхнюю 1, то бракуется.

и ступенчатая линия 3 очередных отказовr=f(t).

Если при испытаниях r=f(t)

пересечет нижнюю границу 2, то исследуемая

партия изделий принимается, а если

верхнюю 1, то бракуется.

Рисунок 2 – График испытаний по методу последовательного анализа

При

планировании испытаний стремятся к

сокращению времени их проведения. Это

объясняется тем, что если изделия

(электрические машины) испытывать одно

за другим, то суммарное время испытаний

чрезвычайно возрастает. Поэтому для

сокращения времени испытаний используются

следующие приемы. Если за установленное

время испытаний

(здесь k=10-12) не может быть принято решение,

то либо изменяют (увеличивают) значения

(здесь k=10-12) не может быть принято решение,

то либо изменяют (увеличивают) значения и

и ,

либо принимают решение об оценке ситуации

относительно прямой4—bt

(рисунок

2). Если r=f(t)>bt,

то

выносится решение об отбраковке, а если

r=f(t)<bt,

то

выносится решение о приемке. Заранее

принимается решение об усечении

(ограничении) последовательного анализа.

При этом методика предполагает

одновременное испытание всех образцов

изделий с фиксацией отказов в моменты

их возникновения. Параметры усечения

,

либо принимают решение об оценке ситуации

относительно прямой4—bt

(рисунок

2). Если r=f(t)>bt,

то

выносится решение об отбраковке, а если

r=f(t)<bt,

то

выносится решение о приемке. Заранее

принимается решение об усечении

(ограничении) последовательного анализа.

При этом методика предполагает

одновременное испытание всех образцов

изделий с фиксацией отказов в моменты

их возникновения. Параметры усечения

определяются по соответствующим таблицам

ГОСТ 27.410—83. Если график последовательных

испытанийг=f(t)

достигнет отрезка АВ

(рисунок

2), то выносится решение о несоответствии

надежности партии изделий техническим

требованиям. Партия изделий принимается,

если указанный график достигнет отрезка

ВС.

определяются по соответствующим таблицам

ГОСТ 27.410—83. Если график последовательных

испытанийг=f(t)

достигнет отрезка АВ

(рисунок

2), то выносится решение о несоответствии

надежности партии изделий техническим

требованиям. Партия изделий принимается,

если указанный график достигнет отрезка

ВС.

При методе однократной выборки из контролируемой партии изделий отбирается случайным образом выборка фиксированного объёма n. Все изделия из выборки проверяют. Если d – число обнаруженных в выборке дефектных изделий – не более приёмочного числа с, то принимают решение Dj – принять партию; если d > с, то принимают решение Di – забраковать партию (направить на сплошной контроль или переделку).

При методе двукратной выборки из контролируемой партии изделий также случайным образом вначале берут случайную выборку объёма n1. По характеристикам качества и надёжности этой выборки принимается одно из трёх решений:

1) принять партию (решение Dj), если число d1 дефектных изделий в этой выборке не более с1;

2) забраковать

партию (решение Di),

если

;

;

3) произвести ещё

одну выборку объёма n2,

если

.

.

Пусть d2

– число дефектных изделий, обнаруженных

во второй выборке, тогда, если

,

то партию принимают с решениемDj.

Если

,

то партию принимают с решениемDj.

Если

,

то партию бракуют.

,

то партию бракуют.

Испытания на надежность электрооборудования и элементов электрических станций и подстанций. Общая характеристика контрольных испытаний. Основные положения методики контрольных испытаний на надежность. Понятия приемочного числа, риски заказчика и поставщика и т.д.

Контрольные испытания на надежность проводятся с целью определения соответствия количественных показателей надежности требованиям стандарта, технических условий или технического задания. Контрольные испытания проводятся периодически в сроки, установленные стандартами на данное техническое изделие. Ресурс современных электрических машин составляет 20 000—50 000 ч, в связи с чем проведение испытаний может затянуться на 5—10 лет. Для сокращения сроков используются форсированные методы испытаний, однако при этом должно быть найдено соответствие между испытаниями в нормальных условиях и форсированными (ускоренными). Этой цели служат исследования по определению коэффициентов ускорения.

Коэффициент

ускорения есть отношение времени

испытаний в обычных условиях ( )

ко времени испытания в форсированных

режимах (

)

ко времени испытания в форсированных

режимах ( )

при условии равенства значений

вероятностей безотказной работы в обоих

случаях:

)

при условии равенства значений

вероятностей безотказной работы в обоих

случаях: .

.

Основное

требование, предъявляемое к ускоренным

испытаниям, это идентичность процессов

старения и износа по отношению, к

нормальным условиям, что в свою очередь

означает идентичность законов

распределения. В общем случае целью

испытаний является нахождение

функциональных зависимостей, связывающих

коэффициенты ускорения

и факторы форсировки

и факторы форсировки ,

и значения максимально возможного (с

точки зрения сохранения адекватности

физики процессов старения) коэффициента

ускорения.

,

и значения максимально возможного (с

точки зрения сохранения адекватности

физики процессов старения) коэффициента

ускорения.

Итак, в зависимости от поставленных сроков и возможностей можно проводить контрольные испытания в нормальных условиях, а также, базируясь на знании коэффициентов ускорения, ускоренные испытания.

Различают три основных метода проведения контрольных испытаний (вне зависимости от уровня форсировки): однократной (одиночный контроль) и двукратной (двойной контроль) выборки и последовательного анализа.

Контрольные испытания проводятся обычно выборочно, поэтому при принятии решения возможны ошибки первого рода, когда хорошая партия бракуется, и второго рода, когда плохая партия принимается. Вероятность ошибки второго рода называется риском заказчика (потребителя); вероятность ошибки первого рода – риском изготовителя.

Методика

контрольных испытаний на надежность

в самом общем случае должна содержать

перечень показателей надежности,

подлежащих контролю, а также по каждому

конкретному показателю надежности

следующие данные: приемочный

и браковочный

и браковочный уровни вероятностей безотказной работы,

риски заказчика

уровни вероятностей безотказной работы,

риски заказчика и изготовителя

и изготовителя ,

метод проведения испытаний, план

испытаний, перечень параметров,

характеризующих состояние изделия,

условия испытаний, решающее правило.

,

метод проведения испытаний, план

испытаний, перечень параметров,

характеризующих состояние изделия,

условия испытаний, решающее правило.

Основные положения методики контрольных испытаний на надёжность

Методика рассчитана на подтверждение вероятности P(t) , безотказной работы изделия за время t , заданной требованиями технических условий. Периодичность контроля количественных показателей надежности устанавливается в технических условиях; контроль производиться также при различных изменениях в конструкции, технологии и т.д. Комплектование выборки производиться методом случайных чисел. Для составления выборки используется таблица случайных чисел. Методика позволяет сократить время испытаний за счет форсировки режимов испытаний (в случае ускоренных испытаний).

Условия проведения испытаний. Образцы изделий для испытаний отбираются из числа принятых техническим контролем завода с обязательным прохождением приработки.

Испытания рекомендуется проводить круглосуточно в форсированном режиме.

Во время испытаний проводятся регламентные и профилактические работы, предусмотренные соответствующими инструкциями.

Ускоренные испытания являются циклическими. Уровни воздействующих факторов выбираются такими, чтобы обеспечить заданный коэффициент ускорения. Значение коэффициента ускорения задается в зависимости от интервала варьирования факторов, предполагаемой продолжительности испытаний и корректируется возможностью его реализации на стендах предприятия.

Статистические методы контроля, оценки и анализа надежности. Определительные испытания и оценка надежности по данным эксплуатации. Планы испытаний.

Методы испытаний на надежность подразделяются на определительные и контрольные.

Определительные испытания на надежность проводятся для выявления фактических значений показателей надежности.

Контрольные испытания – для проверки соответствия показателей надежности объектов требованиям (стандарта, технического задания, технических условий).

Определительные и контрольные методы имеют существенные отличия. При сопоставимых требованиях к точности и достоверности необходимый объем испытаний при контрольной постановке может быть значительно меньше, чем при определительной, в случае, если истинное значение показателя надежности объекта мало отличается от необходимого уровня. Кроме того, у этих методов заметно различаются этапы планирования эксперимента.

Планирование при контрольных испытаниях опирается на требуемое значение показателя надежности. В результате планирования определяют необходимый объем испытаний и оценочный норматив – решающее правило, по которому принимается решение о соответствии или несоответствии объекта заданному требованию. Следовательно, ошибка в планировании контрольной процедуры в принципе не может быть выявлена в результате испытаний, и, таким образом, корректность планирования непосредственно определяет достоверность искомого заключения.

Требуемый объем испытаний – число изделий (или число опытов) и продолжительность испытаний – зависит от фактической надежности объекта, которая до испытания не известна. Следовательно, необходимый объем испытаний при планировании определительной процедуры может быть определен лишь ориентировочно, исходя из предполагаемого уровня надежности объекта. Однако ошибки в планировании объема испытаний выявляются в процессе испытаний при обработке их результатов и могут быть скорректированы.

Возможен

упрощенный

план испытаний.

Исходными данными в этом случае являются:

число допустимых отказов с (приемочное

число за время t

испытаний); вероятность безотказной

работы

за времяt

и риск заказчика

за времяt

и риск заказчика

.

Перед испытаниями проводят приработку

машин (обычно в течение 100 ч), причём

отказавшие двигатели заменяют новыми.

Иногда с целью сокращения объема выборки

увеличивают продолжительность испытаний.

Число с выбирают небольшим (0-2), чтобы

не увеличивать объём выборкиn,

который определяет по таблице.

.

Перед испытаниями проводят приработку

машин (обычно в течение 100 ч), причём

отказавшие двигатели заменяют новыми.

Иногда с целью сокращения объема выборки

увеличивают продолжительность испытаний.

Число с выбирают небольшим (0-2), чтобы

не увеличивать объём выборкиn,

который определяет по таблице.

Для экспоненциального закона распределения объём выборки

,

(1)

,

(1)

где a – параметр распределения Пуассона.

В результате испытаний число отказов d должно быть не больше приёмочного числа, т. е. d < c (решающее правило).

Ускоренные

испытания в нормальных режимах

осуществляются следующим образом.

Допустим, что изделие характеризуется

параметрическими отказами и имеет

непрерывную характеристику «вход -

выход». В качестве примера представим

зависимость выходного параметра в

функции времени:

.

(2)

.

(2)

Если

задано допустимое изменение параметра

,

то можно найти среднее время

,

то можно найти среднее время ,

необходимое для достижения отклонения

,

необходимое для достижения отклонения .

Обозначим

.

Обозначим ,

тогда из (2) получим

,

тогда из (2) получим . (3)

. (3)

Для

ускоренных испытаний устанавливают

более узкие пределы отклонения

,

гдеm=1,5-5,0.

Следовательно, среднее время необходимое

для достижения

,

гдеm=1,5-5,0.

Следовательно, среднее время необходимое

для достижения

,

будет

,

будет и определяется из выражения (3).

и определяется из выражения (3).

Планирование многофакторного эксперимента. Регрессионная модель. Интервалы варьирования. Матрица планирования. Пример планирования эксперимента при определении надежности изоляции синхронных генераторов и коллекторно-щеточного узла машин постоянного тока.

Для изделий, время безотказной работы, которых составляет десятки тысяч часов, испытания на надежность должны быть ускоренными. Здесь оказываются полезными методы планирования эксперимента.

Рассмотрим одну из подобных задач. Необходимо дать рекомендации по методике ускоренных испытаний электромеханического преобразователя постоянного тока в переменный, состоящего из двигателя постоянного тока, синхронного генератора и аппаратуры стабилизации и управления.

Агрегаты выпускаются малыми сериями. Информация о влиянии различных факторов форсировки, а также их совокупности на работоспособность тех или иных узлов ограничена. Разработка методики ускоренных испытаний с применением методов планирования эксперимента включает в себя следующие основные этапы.

Этап I. На основании существующей информации исследуемый агрегат разбивается на следующие узлы, имеющие большую вероятность выхода из строя: подшипниковый узел, коллекторный узел двигателя постоянного тока, контактные кольца синхронного генератора, изоляция обмоток и аппаратура управления.

Этап II. Анализ отдельных узлов рассматриваемых специальных электрических машин показывает, что наиболее эффективными факторами форсировки при ускоренных испытаниях являются температура, вибрация, частота вращения.

Этап III. Выбор контрольных параметров и критериев отказа отдельных узлов.

Этап IV. Планирование предварительных испытаний имеет своей целью найти такие совокупности факторов форсировки, которые позволяют в наибольшей степени ускорить проведение испытаний. Для проведения подобных предварительных испытаний предлагается использовать полный факторный эксперимент 23, матрица планирования которого представлена в табл. 14.1, столбцы 1-8, плюс два контрольных опыта (столбцы 9, 10).

Каждый из опытов проводится до отказа всех исследуемых узлов. Значения критериев работоспособности агрегатов (таблица 14.2) измеряются непрерывно или дискретно.

Таблица 14.1.

|

№ агрегата |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 | |

|

Воздействующие факторы

|

Х1 |

- |

+ |

- |

+ |

- |

+ |

- |

+ |

0 |

0 |

|

Х2 |

- |

- |

+ |

+ |

- |

- |

+ |

+ |

0 |

0 | |

|

Х3 |

- |

- |

- |

- |

+ |

+ |

+ |

+ |

0 |

0 | |

Полученные экспериментальные данные дают возможность в общем случае определить коэффициенты ускорения по каждому из узлов – подшипниковому, коллекторному, контактным кольцам и изоляции. Совместное их рассмотрение позволяет получить единый коэффициент ускорения для всего агрегата.

Таблица 14.2

|

Узел агрегата |

Коллекторный узел |

Контактные кольца |

Изоляция |

Подшипниковый узел |

|

Контрольный параметр (критерий работоспособности) |

Уровень искрения под сбегающим краем щетки |

Суммарная площадь пятен окислов рабочей поверхности колец |

Сопротивление изоляции, угол диэлектрических потерь |

Время выбега |

|

Критерий бега |

Превышение бега искрения по ТУ |

Превышение уровня искрения по ТУ |

Снижение сопротивления изоляции на корпус ниже допустимого по ТУ |

Превышение рабочей температуры верхнего кольца подшипника на 15–20°С в течение 3–6 ч |

Этап V. Определение надежности каждого из исследуемых узлов в отдельности с последующим вычислением надежности всего агрегата в целом.

Рассмотренный метод исследования на надежность электрических машин при ограниченном объеме априорной информации и в условиях малой выборки позволяет получить полиномиальные зависимости между контрольными параметрами и ускоряющими факторами воздействия, определить коэффициенты ускорения испытания по каждому узлу в отдельности и совместный коэффициент ускорения для всего агрегата. |