- •1. Азотирование сталей. Назначение, виды, этапы, режимы и среды.

- •12. Цементация сталей. Назначение, этапы диффузионные процессы и режимы. Виды и состав карбюризаторов.

- •13. Нормализация сталей. Назначение, этапы. Структурные превращения и механические свойства сталей после нормализации.

- •17. Органические и неметаллические материалы. Структура, степень полимеризации.

- •23. Отпуск сталей. Виды отпуска. Назначение. Этапы. Структура и механические свойства металлов

- •30. Закалка. Назначение и этапы. Структурные превращения при закалке.

- •31. Правило фаз.

- •32. Изотермическая закалка.

- •37. Резиновые материалы. Виды, механические свойства, область применения.

- •40. Классификация неметаллических материалов. Характеристики. Область применения.

- •39. Сплавы на основе алюминия. Характеристики деформируемых сплавов. Обозначение марок деформируемых алюминиевых сплавов. Область применения.

- •41. Сплавы на основе магния. Характеристики деформируемых и литейных сплавов. Обозначение марок. Область применения.

- •42. Классификация чугунов. Обозначения марок чугунов. Характеристики. Область применения.

- •43. Сплавы на основе титана. Характеристики деформируемых и литейных сплавов. Обозначение марок. Область применения.

- •46. Композиционные материалы. Общие характеристики виды и область применения.

- •48. Классификация конструкционных материалов, применяемых в машиностроении. Области применения. (возможно не правильный ответ xD)

- •49. Термическая обработка металлов и спвалов. Назначение и виды.

- •51. Термопластичные полимеры. Виды, структура, характеристики, область применения.

30. Закалка. Назначение и этапы. Структурные превращения при закалке.

Закалка, термическая обработка материалов, заключающаяся в их нагреве и последующем быстром охлаждении с целью фиксации высокотемпературного состояния материала или предотвращения (подавления) нежелательных процессов, происходящих при его медленном охлаждении. Закалка возможна только для тех веществ, равновесное состояние которых при высокой температуре отличается от равновесного состояния при низкой температуре (например, кристаллической структурой). Закалка эффективна только в том случае, если реально достижимая скорость охлаждения достаточна для того, чтобы не успели развиться процессы, подавление которых является целью Закалка Структуры, возникающие в результате Закалка, лишь относительно устойчивы, при нагреве они переходят в более устойчивое состояние. Закалка могут подвергаться в естественных условиях или в определённом технологическом процессе многие вещества, (металлы, их сплавы, стекло и пр.).

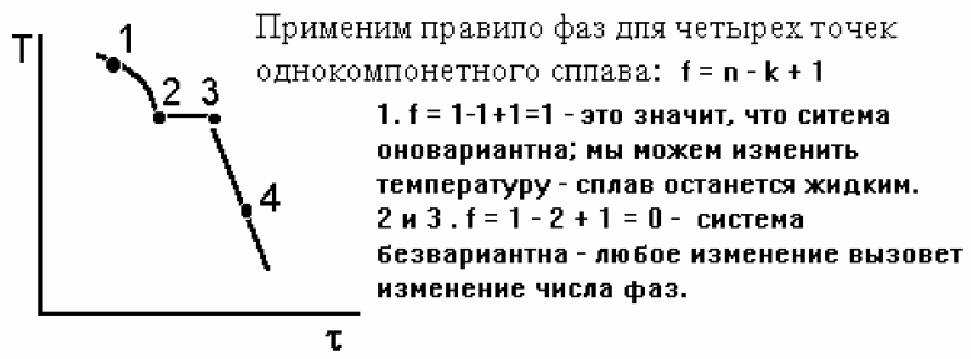

31. Правило фаз.

Применение правила фаз.

Металлические материалы применяемые в технике в большинстве случаев являются сплавами. Сплавом называют вещество, полученное сплавлением нескольких (двух и более) элементов, преимущественно металлических. Строение сплавов более сложно, чем строение чистого металла. В сплаве могут наблюдаться зерна чистых металлов и других компонентов, твердых растворов и химических соединений. Твердыми растворами называют сплав, у которого ионы растворенного элемента расположены в кристаллической решетке растворителя. Твердые растворы разделяются на три типа: замещения, внедрения и вычитания, или твердые растворы на базе химических соединений. Существуют также упорядоченные твердые растворы. Совокупность всех сплавов, которые могут быть составлены из заданных компонентов, называют системой сплавов. Фазой называется однородная часть системы, имеющая одинаковый состав, одно и то же агрегатное состояние и отделяющееся от остальных частей системы поверхностями раздела. Фазы могут быть газообразными, жидкими и твердыми. В сплаве могут присутствовать несколько фаз. Вещества, образующие систему, называются компонентами. Число степеней свободы (вариантность) системы это число внешних и внутренних факторов (t, P и концентрация С%), которые можно изменять, не изменяя число фаз в системе. Оно определяется правилом фаз: f = n - K + 2 (5) где f - число степеней свободы; n - число компонентов; K - число фаз. Если давление не учитывать: f = n - K + 1 Правило фаз применяется при анализе процессов, совершающихся в сплавах при нагреве и охлаждении для расчета числа фаз в конкретных термодинамических условиях.

32. Изотермическая закалка.

Закалка стали.

З а к а л к а - термическая операция, состоящая в нагреве закаленного сплава выше температуры превращения с последующим достаточно быстрым охлаждением для получения структурно неустойчивого состояния сплава. Для сталей различают закалку до - и заэвтектоидных сталей. В структуре закаленной стали преобладает мартенсит. Мартенсит имеет высокую твердость и низкую вязкость, как конструкционный материал не употребляется. Для доэвтектоидных сталей температура закалки должна быть на 30 - 50 град. выше Ас3, а для заэвтектоидных - на 30 - 50 град. выше. При закалке доэвтектоидной стали с температуры выше Ас1, но ниже Ас3 в структуре наряду с мартенситом сохраняется часть феррита, который снижает твердость в закаленном состоянии и ухудшает механические свойства после отпуска. Такая закалка называется неполной. Для заэвтектоидных сталей оптимальная температура закалки лежит в интервале между Ас1 и Ас3 и теоретически является неполной. Здесь наряду с

мартенситом закалки сохраняется часть оставшегося цементита, наличие которого полезно. Нагрев выше Ас3 приводит к вредным перегреву и обезуглероживанию стали. Закалка бывает объемной (под закалку нагревают насквозь все изделие) и поверхностной (осуществляют местный, чаще поверхностный нагрев).

Технология термической обработки стали.

Технология термической обработки стали основана на использовании процессов фазовых превращений в стали при нагреве и охлаждении, взаимодействии со средой

обработки для изменения комплекса физико - механических свойств машиностроительной детали, с целью улучшения их по сечению и в поверхности изделия. Технология термической обработки стали (сокращенно ТО) опирается на параметры: время или скорость нагрева, выдержки, охлаждения, температура

процесса, цикличность и среда проведения ТО. Современна ТО применяет специальное оборудование, осуществляющие указанные процессы: печи различной конструкции (электропечи, газопламенные, элеваторные, конвейерные, шахтные и т.п.), закалочные баки, соляные ванны и многое другое. К видам ТО принадлежат: закалка - объемная, поверхностная, местная, отжиг -нормализационный, гомогенизирующий, рекристаллизационый и д.р., улучшение, химико - термическая обработка, закалка ТВЧ, лазерным нагревом, электроимпульсным полем, термообработка в процессе пластического деформирования, обработка холодом и т.п.. Влияние термообработки на механические свойства. В результате термической обработки существенно изменяются свойства стали. Наибольшее значение имеют механические свойства. Большинство стальных изделий машиностроения подвергается нормализации или закалке с высоким и средним отпуском (tотп > 400 C). В отожженном, нормализованном или отпущенном состоянии сталь состоит из пластинчатого феррита и включений карбидов. Феррит обладает низкой прочностью и высокой пластичностью, цементит при нулевых значениях пластичности имеет твердость около 800 НВ. При малом числе твердых включений пластическая деформация развивается беспрепятственно. Если после ТО частицы цементита измельчаются, тогда они начинают препятствовать движению дислокаций и сталь упрочняется. На твердость мартенсита оказывает влияние дисперсность его игольчатой структуры и содержание углерода. Рис. 44.

Рис. 44. Твердость стали в зависимости от содержания углерода и температуры закалки: 1 - нагрев выше Ас3, 2 - нагрев только выше Ас1, 3 – микротвердость мартенсита. Для получения высокого комплекса механических свойств следует стремится к тому, чтобы после закалки получалась мелкоигольчатая мартенситная структура, что достигается лишь при исходной мелкозернистой структуре. На свойства стали оказывает больше влияние содержание углерода (смотри выше) и температура отпуска. С ростом последней уменьшается твердость и прочность, но возрастают показатели пластичности и ударной вязкости.