Курсовой НТД / Методичка по курсовому / Часть_4

.doc4 РАСЧЕТ И ВЫБОР ПАРАМЕТРОВ РЕЖИМОВ СВАРКИ

В СРЕДЕ CO2 И В СМЕСИ ГАЗОВ

Основными разновидностями сварки плавящимся электродом в защитных газах являются сварка в углекислом газе, аргонодуговая сварка и сварка в смеси газов. Сварка в защитных газах плавящимся электродом имеет ряд особенностей. Так, устойчивое горение дуги обеспечивается при высокой плотности тока в электроде (100 А/мм2 и выше) при возрастающей вольтамперной статической характеристике. Стабильность параметров сварного шва (глубина проплавления и ширина) зависит от постоянства длины дуги, которая обеспечивается за счет процесса саморегулирования дуги при постоянной скорости подачи сварочной (электродной) проволоки. При этом соблюдается условие равенства скорости её плавления и подачи. Так как процесс ведется на режимах с высокими плотностями сварочного тока, то обычно применяют сварочную проволоку небольшого диаметра (от 0,8 до 2,5 мм), с большими скоростями ее подачи. В этих условиях процесс саморегулирования не может обеспечиваться при использовании источников питания с падающими характеристиками. Поэтому применяют источники питания с жесткой или возрастающей вольтамперной характеристикой. Сварку обычно ведут на постоянном токе обратной полярности. При прямой полярности скорость расплавления в 1,4…1,6 раза выше, чем при обратной, однако дуга горит менее стабильно с интенсивным разбрызгиванием.

Параметрами режима данного способа сварки являются: диаметр и марка сварочной проволоки dэ, мм; ток сварки Iсв, А; скорость сварки св, м/ч; вылет электрода lэ, мм; расход защитного газа Qг, л/мин.

Диаметр проволоки выбирают при автоматической сварке до 5 мм, при механизированной (полуавтоматической) – до 2 мм, предварительно в зависимости от толщины металла в соответствии с данными таблицы 4.1.

Таблица 4.1 – Выбор диаметра сварочной проволоки

|

S, мм |

0,8…2,0 |

3,0…8,0 |

8,0…14,0 |

16,0…20,0 |

22,0…40,0 |

|

dэ, мм |

0,8…1,2 |

1,2…1,6 |

1,2…2,0 |

1,4…3,0 |

1,6…4,0 |

Марка проволоки назначается в зависимости от химического состава основного металла из таблицы 2.4 и уточняется по ГОСТ 2246-70.

Для нахождения количества проходов, определяется величина площади наплавки Fн, которая зависит от толщины свариваемых деталей и вида соединения (ГОСТ 14771-76. Дуговая сварка в защитном газе. Соединения сварные). Определение площади наплавки производится по аналогии с методикой, приведенной в расчетах режимов ручной дуговой сварки.

Если сварной шов не формируется за один проход, так как величина Fн за один проход, как правило, не превышает 70 мм2 (при использовании полуавтоматов) и 100 мм2 (при использовании автоматов), определяют число проходов n по формуле

![]() , (4.1)

, (4.1)

где Fн – площадь сечения наплавленного металла, мм2;

F1 – площадь сечения одного прохода, мм2.

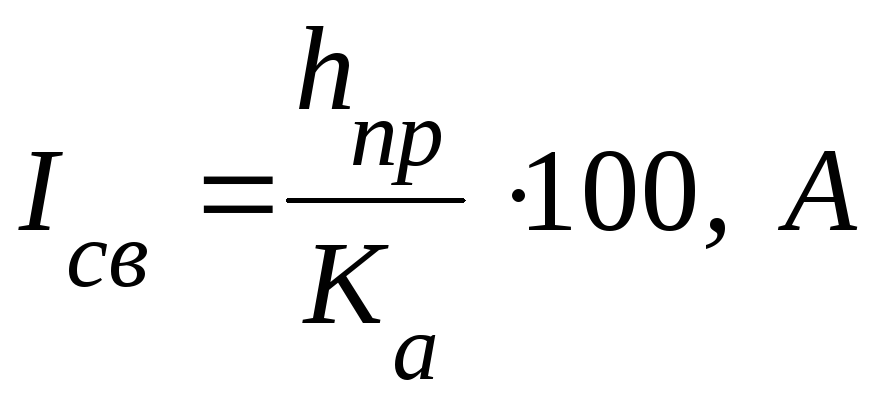

Определение величины сварочного тока производится по формулам:

- для углеродистых, низко – и среднелегированных сталей

; (4.2)

; (4.2)

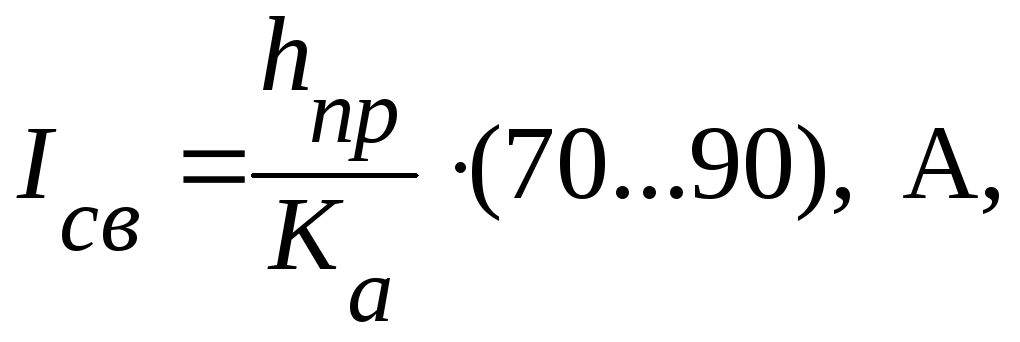

- для высоколегированных сталей

(4.3)

(4.3)

где hпр – глубина провара, мм, определяется в зависимости от толщины свариваемых кромок и количества проходов;

![]() ; (4.4)

; (4.4)

где S – толщина свариваемых кромок, мм.

Ка – коэффициент, зависящий от диаметра сварочной проволоки, определяется из таблицы 4.2.

Таблица 4.2 – Значения коэффициента Ка в зависимости от диаметра электрода

|

dэ, мм |

1,2 |

1,4 |

1,6 |

2 |

3 |

4 |

5 |

|

Ка, мм/А |

2,1 |

2 |

1,75 |

1,55 |

1,45 |

1,35 |

1,2 |

Окончательный выбор диаметра электродной проволоки проводят с использованием выражения

![]() мм, (4.5)

мм, (4.5)

где i – плотность тока, А/мм2.

Данные о связи между плотностью тока i и диаметром электрода при сварке без разделки кромок приведены в таблице 4.3. При сварке с разделкой кромок и угловых швов плотность тока увеличивают на 15 – 20% по отношению к табличным.

Таблица 4.3 – Допустимая плотность тока в зависимости от диаметра электрода

|

dэ, мм |

1,2 |

1,4 |

1,6 |

2 |

3 |

4 |

5 |

|

i, А/мм2 |

100 – 300 |

90 – 250 |

80 – 230 |

65 – 200 |

45 – 90 |

35 – 60 |

30 – 50 |

Вылет электрода влияет на стабильность процесса и формирование размеров шва. С увеличением вылета возрастает коэффициент расплавления, разбрызгивание. При малом вылете увеличивается набрызгивание на сопло, затрудняется наблюдение за процессом. Вылет электрода lэ устанавливают опытным путем в зависимости от диаметра электродной проволоки по таблице 4.4. При сварке высоколегированных сталей вылет электрода lэ уменьшают в 1,5 раза из-за пониженной теплопроводности.

Таблица 4.4 – Связь диаметра электродной проволоки и его вылета

|

dэ, мм |

до 0,8 |

1,0 – 1,4 |

1,6 – 2,0 |

2,5 – 3,0 |

3,0 – 5,0 |

|

lэ, мм |

5 – 12 |

8 – 15 |

15 – 25 |

18 – 30 |

20 – 35 |

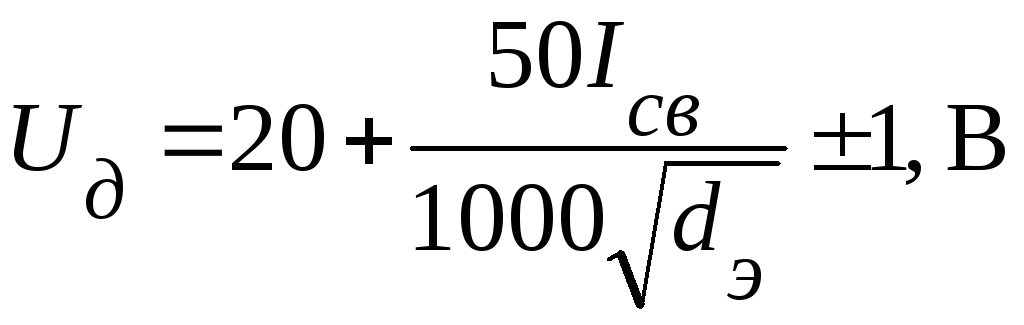

Определение напряжения дуги Uд, производится по формуле

, (4.6)

, (4.6)

где н – коэффициент наплавки, определяется из выражения

![]() (4.7)

(4.7)

где – коэффициент потерь на угар и разбрызгивание при дуговой сварке в среде защитных газов, %, определяется по эмпирической формуле

![]() , (4.8)

, (4.8)

где А – коэффициент, значение которого зависит от защитного газа, для СО2 – А = 20, для СО2+О2+Ar или СО2+О2 и др. – А = 17,3;

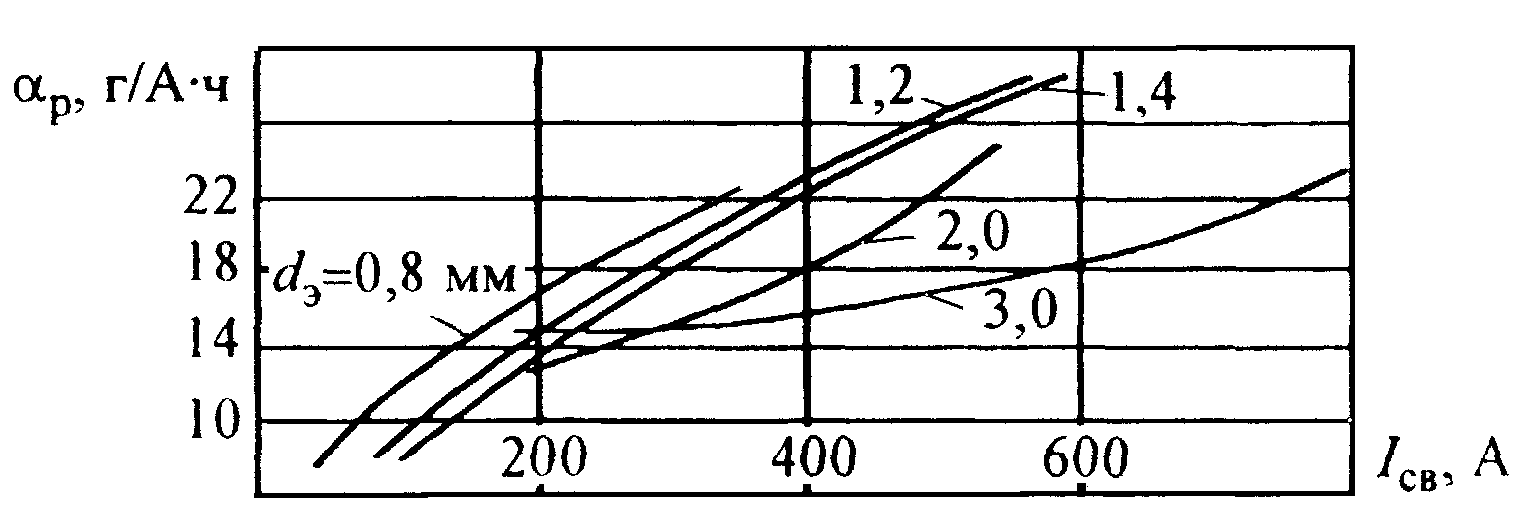

р – коэффициент расплавления, значение коэффициента в зависимости от диаметра сварочной проволоки и сварочного тока рекомендуется определять по графику, приведенному на рисунке 4.1. Необходимо учесть, что коэффициент расплавления р в аргоне и гелии на 3…5% меньше, чем СО2.

Рисунок 4.1 - Зависимость коэффициента расплавления

от величины сварочного тока и диаметра сварочной проволоки

Основываясь на практическом опыте, можно принять коэффициент потерь на угар и разбрызгивание при сварке в аргоне – 1…3%, в гелии – 7…10%.

Скорость сварки для автоматических способов определяется по формуле

![]() ,

м/ч, (4.9)

,

м/ч, (4.9)

где - удельная плотность металла шва, для стали =7,85 г/см3.

В случае если сварной шов нестандартный, то для сталей, не имеющих ограничений по скоростям охлаждения в зоне термического влияния (преимущественно низкоуглеродистые стали), практикой подмечено, что при автоматической сварке удовлетворительное формирование получается в том случае, если произведение Iсвсв = В имеет определенные значения, указанные в таблице 4.5.

Таблица 4.5 – Значение коэффициента В в зависимости от диаметра электрода

|

dэ, мм |

1,2 |

1,8 |

2 |

3 |

4 |

5 |

В |

(2…5)103 |

(5…8)103 |

(8…12)103 |

(12…16)103 |

(16…20)103 |

(20…25)103 |

Скорость сварки определяют в этом случае по формуле

![]() ,

м/ч. (4.10)

,

м/ч. (4.10)

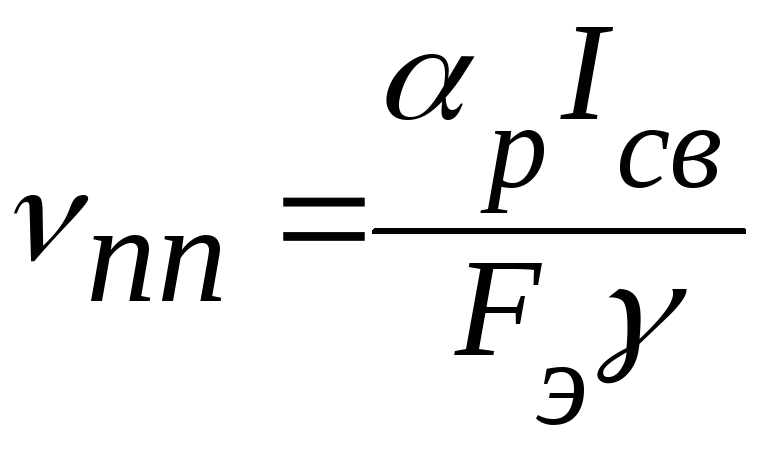

Скорость подачи электродной проволоки зависит от величины сварочного тока Iсв, диаметра сварочной проволоки dэ и определяется по выражению

,

м/ч, (4.11)

,

м/ч, (4.11)

где Fэ – площадь сечения сварочной проволоки, мм2.

При выборе оборудования для сварки необходимо удостовериться, имеется ли возможность установить требуемую скорость подачи присадочной проволоки. В противном случае скорость сварки и остальные параметры корректируют.

Расход защитного газа и расстояние от сопла до изделия рекомендуется выбирать с помощью таблицы 4.6 в зависимости от диаметра проволоки dэ.

Таблица 4.6 – Определение расхода защитного газа и расстояния между изделием и соплом

|

Диаметр проволоки, мм |

0,8 |

1…1,4 |

1,6…2,0 |

2,5…3 |

3…5 |

|

Расход газа, л/мин |

5…8 |

8…16 |

15…20 |

20…30 |

30…35 |

|

Расстояние от сопла горелки до изделия, мм |

7…10 |

8…14 |

10…12 |

12…22 |

22…25 |

Аргон и гелий в качестве защитных газов в чистом виде находят ограниченное применение – только при сварке конструкций ответственного назначения. При расчете режимов сварки с использованием приведенной методики следует руководствоваться следующими соображениями:

-

напряжение дуги в аргоне на 2…3 В ниже по сравнению с напряжением дуги в CO2 (вследствие меньшего значения градиента потенциала в столбе дуги);

-

в гелии напряжение на 22…38% выше, чем в СО2;

-

расход гелия на 30…40% больше, чем СО2, из-за малой плотности.