- •1 Массопередача, Массообменные процессы. Движущая сила диффузионных процессов. Понятие о расчетах массообменных аппаратов

- •2 Понятие о ступени изменении концентрации. Схема процесса массообмена на тарелке

- •3 Процесс конденсации. Материальный баланс процесса однократной и фракционарованной конденсации

- •4 Процесс ректификации, схема, материальный и тепловой баланса

- •5 Понятие о процессе абсорбции. Схема и материальных потоков в абсорбере. Материальный и тепловой баланс абсорбера

- •6 Понятие о процессе десорбции. Схема материальных потоков в десорбере. Тепловой баланс десорбера

- •7 Конструкция абсорбера и десорбера

- •8 Конструкция тарелок: колпачковых, клапанных и балластных, ситчатых пятислойных щелевых, решетчатых, трубчатых

- •10 Компрессорный способ переработки газа

- •11 Абсорбционный способ переработки газа. Масло абсорбционные газобензиновые установки

- •12 Расчет процесса абсорбции с предварительным насыщением тощего абсорбента и отбензиниванием сырого газа

- •13 Абсорбционная система с рециркуляцией газов десорбции

- •14 Установка двухступенчатой абсорбции

- •15 Принципиальная технологическая схема многоступенчатой абсорбции

- •18 Технологические схемы переработки газа методом низкотемпературной конденсации. Краткая классификация схем нтк.

- •26 Принципиальная схема промысловой установки нтк с турбодетандером для переработки пр.Газа

- •32 Переработка газа методом низкотемпературной ректификации. Схема ректификационно – отпарной колонны. Схема – конденсационно – отпарной колонны.

- •33 Схема нтр с двумя вводами. Схема нтр с турбодетандером

4 Процесс ректификации, схема, материальный и тепловой баланса

Сущность процесса ректификации, происходящего в ректификационной колонне, заключается в обмене компонентами между газом, поднимающемся вверх по колонне, и жидкостью (флегмой), стекающей в колонне вниз навстречу газу.

В тарельчатых ректификационных колоннах такой массообмен между газом и жидкостью осуществляются во время барботажа – т.е. прохождения пузырьков и струек газа через слой жидкости на тарелке.

В процессе ректификации происходит частичное испарение низкокипящих компонентов из жидкости и переход их в газовую фазу и частичная конденсация высококипящих компонентов из газа и переход их в жидкую фазу. В процессе такого обмена компонентами поднимающийся вверх газ обогащается низкокипящими компонентами, а стекающая вниз флегма постепенно обогащается высококипящими компонентами.

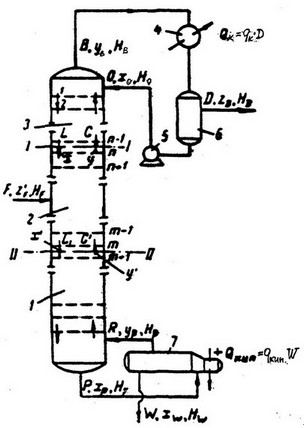

Ректификационная колонна состоит из трех частей: нижней – отгонной, верхней (укрепляющей) и средней (рисунок 1).

Рисунок 1 – Схема ректификационной колонны

1 – отгонная часть колонны; 2 – питательная часть; 3 – укрепляющая часть; 4 – конденсатор; 5 – насос; 6 – емкость; 7 – кипятильник

В такой колонне можно разделить смесь двух компонентов, имеющих различные температуры кипения, или в случае сложной смеси получить две фракции, имеющих различные интервалы температур кипения.

Исходящая смесь F подается в среднюю (питательную) часть колонны. Пары с верха колонны отводятся в конденсатор, в котором отнимается тепло Qк и пары подвергаются полной или частичной конденсации. Некоторое количество конденсата возвращается в колонну в качестве орошения О, образуя поток флегмы, необходимой для осуществления в колонне процесса ректификации. Дистиллят D отводится в качестве верхнего целевого продукта колонны. Флегма Р с низа колонны отводится в кипятильник, где за счет подвода тепла Qкип подвергается частичному испарению, образуя поток паров R, возвращающихся обратно в колонну для осуществления процесса ректификации.

Жидкий остаток из кипятильника W отводится в качестве нижнего целевого продукта.

Материальный баланс ректификационной колонны выражается следующими уравнениями:

Для всей смеси F=W+D (15)

Для низкокипящего компонента в смеси FZF=WхW+DZD, (16)

где ZF – концентрация низкокипящего компонента в исходной смеси F;

хW – концентрация низкокипящего компонента в нижнем продукте W;

ZD - концентрация низкокипящего компонента в дистилляте D.

Тепловой

баланс всей колонны равен  (17)

(17)

где HF– энтальпия исходной смеси F; HW – энтальпия нижнего продукта W; HD – энтальпия дистиллята; QK – тепло отнимаемое в конденсаторе; Qкип – тепло, сообщаемое в кипятильнике.Обозначим (HW – qкип) = ΘW (18)

и (HD+qк) = ΘD (19)

Подставив (18) и (19) в (17) имеем FHF=WΘW+ DΘD (20)

Решая

совместно уравнения (15) и (16), определим

значения W и D. ![]() (21)

(21)

![]() (22)

(22)

Для установления зависимости между содержанием в жидкости данного компонента х и содержанием его в парах y в произвольном сечении I – I укрепляющей части колонны составляем материально – тепловые балансы части колонны выше этого сечения и конденсатора колонны.

Общий

материальный баланс ![]() (23)

(23)

где G – количество поднимающихся паров в данном сечении;

L – количество стекающей флегмы.

Материальный

баланс по данному компоненту

![]() (24)

(24)

Общий тепловой баланс (25)

где HGи HL– энтальпия потоков G и L.

Решая

совместно уравнения (24) и (25), получим

![]() (26)

(26)

Соответственно

из уравнений (23) и (25) будем иметь после

соответствующих преобразований

![]() (27)

(27)

![]() (28)

(28)

Подставляя

выражения (27) и (28) в (26) будем иметь

уравнение материального теплового

баланса, устанавливающего зависимость

между у и х в сечении I – I

![]() (29)

(29)

![]() -

уравнение рабочей линии, укрепляющей

часть колонны.

-

уравнение рабочей линии, укрепляющей

часть колонны.

Аналогично, составляя материальные балансы части колонны ниже сечения II – II и кипятильника колонны, найдем зависимость для отгонной секции колонны.

Общий

материальный баланс ![]() (30)

(30)

Материальный

баланс по данному компоненту

![]() (31)

(31)

Общий

тепловой баланс по данному компоненту ![]() (32)

(32)

Решая

совместно (30) и (31), получим ![]() (33)

(33)

Из

уравнений (30) и (32) после преобразований

будем иметь

![]() (34)

(34)

![]() (35)

(35)

Подставив

выражения (34) и (35) в (33) будем иметь ![]() (36)

(36)

- уравнение рабочей линии для отгонной части колонны.

Соотношение

между величинами

![]() и

и![]() в отгонной секции и величинами L и G в

укрепляющей секции зависит от состояния

исходной смеси, поступающей в колонну.

Исходная смесь может подаваться в

колонну в виде жидкости при температуре

кипения, смеси насыщенных газов и

жидкости или насыщенных газов.

в отгонной секции и величинами L и G в

укрепляющей секции зависит от состояния

исходной смеси, поступающей в колонну.

Исходная смесь может подаваться в

колонну в виде жидкости при температуре

кипения, смеси насыщенных газов и

жидкости или насыщенных газов.

Питание колонны переохлажденной жидкостью или перегретыми парами практически стараются не осуществлять.