- •И.Р. Кузеев, р.Б. Тукаева,

- •Оглавление

- •Введение

- •1 Краткая характеристика и классификация нефтеперерабатывающих заводов

- •1.1 Мощность и ассортимент нпз

- •Выпускаемой продукции

- •1.2 Глубина переработки нефти

- •Переработки нефти

- •Сернистой нефти (комбинированной центровки лк-6у)

- •1.3 Современное состояние и тенденции развития нефтеперерабатывающей промышленности мира и России

- •2 Описание основного оборудования, выбранного в качестве реальных объектов расчета и проектирования

- •(Вес до 900 тонн) к месту монтажа автомобильным транспортом

- •К месту монтажа водным транспортом

- •2.1 Вертикальные колонные массообменные аппараты

- •2.1.1 Устройство колонных аппаратов

- •Технологическими трубопроводами

- •2.1.2 Классификация колонных аппаратов

- •2.1.3 Массообменные контактные устройства

- •2.1.4 Тарельчатые массообменные устройства

- •2.1.4.1 Основы классификации тарельчатых массообменных устройств

- •В контактной зоне тарелки

- •2.1.4.2 Конструкции и принцип работы основных типов тарелок

- •С круглыми колпачками

- •К корпусу аппарата

- •И дисковый клапан (б)

- •С отбойными элементами

- •2.1.5 Насадочные контактные элементы

- •2.1.6 Устройства для ввода жидкости и пара в колонну

- •2.1.7 Устройства для сепарации газожидкостных потоков

- •2.2 Теплообменные аппараты

- •2.2.1 Классификация теплообменных аппаратов

- •2.2.2 Кожухотрубчатые теплообменные аппараты, их типы и конструктивное исполнение

- •2.3 Технологические печи

- •2.3.1 Назначение и принцип работы трубчатых печей

- •С наклонным сводом

- •2.3.2 Классификация печей

- •2.3.3 Конструктивные элементы печей

- •2.3.4 Показатели работы печей

- •2.4 Центробежные насосы

- •2.4.1. Общие сведения о насосах

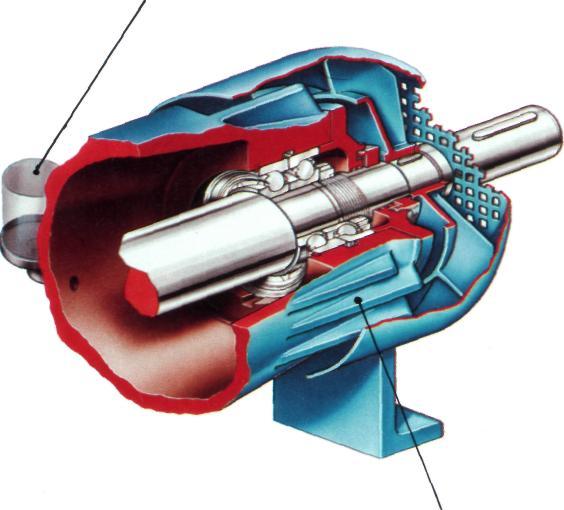

- •С осевым входом жидкости с внутренними опорами

- •2.4.2 Классификация насосов

- •2.4.3 Центробежные насосы

- •2.4.3.1 Классификация и маркировка центробежных насосов

- •По конструктивным признакам

- •2.4.3.2 Маркировка центробежных насосов

- •2.4.3.3 Принцип действия и устройство центробежных насосов

- •Двухступенчатого насоса

- •1 − Стационарная пара трения; 2 − вращающаяся пара трения; 3 − хомут; 4 − кольцо; 5 − пружина; 8 − нажимное кольцо; 7, 9 − V-кольцо; 10 − нажимное кольцо; 6, 11, 12 − винт

- •Библиографический список

1 − Стационарная пара трения; 2 − вращающаяся пара трения; 3 − хомут; 4 − кольцо; 5 − пружина; 8 − нажимное кольцо; 7, 9 − V-кольцо; 10 − нажимное кольцо; 6, 11, 12 − винт

Рисунок 2.110 − Схема одинарного торцевого уплотнения

|

|

|

|

Рисунок 2.111 − Одинарные торцевые уплотнения

| |

Рисунок 2.112 − Схема двойного торцового уплотнения типа тандем

Уплотнение осуществляется между не вращающейся 1 и вращающейся 2 деталями, которые прижимаются одна к другой пружиной 3 (сильфоном 4). Вращающееся кольцо закрепляется на валу насоса, а не вращающееся – может перемещаться в осевом направлении. Существуют и другие конструктивные исполнения закрепления колец на валу. Уплотнение неподвижных одна относительно другой деталей осуществляется кольцами из резины или пластмассы.

Подвижный в осевом направлении элемент центрируют в корпусе по резиновому кольцу круглого сечения, благодаря чему он может перемещаться по поверхности жесткого элемента.

Уплотнения рабочего колеса.

Уплотнение рабочего колеса центробежного насоса служит для уменьшения объемных потерь и увеличения КПД путем снижения протечек воды из напорной части во всасывающую через зазор между ротором и статором. В качестве уплотнения рабочего колеса обычно применяются бесконтактные уплотнения щелевого типа.

Их уплотняющий эффект основан на использовании гидравлического сопротивления кольцевых дросселей с малым радиальным зазором. Радиальный зазор принимают минимальным при условии обеспечения надежной сборки и работы без металлического контакта вращающихся и неподвижных элементов насоса.

На рисунке 2.113 показаны схемы щелевых уплотнений, применяемых в центробежных насосах. Щелевое уплотнение состоит из уплотнительного и защитного колец, закрепленных соответственно в корпусе насоса и на рабочем колесе. Кольца запрессовываются или крепятся винтами таким образом, что между их уплотнительными поверхностями образуется щель с зазором.

а – прямое; б – угловое;

1 – корпус насоса; 2 – уплотнительное кольцо; 3 – рабочее колесо; 4 – защитное кольцо

Рисунок 2.113 – Щелевые уплотнения рабочего колеса

Материал уплотнительных и защитных колец должен обладать хорошей износостойкостью, эрозионной и коррозионной стойкостью, а также стойкостью против задирания при возможном соприкосновении вращающихся и неподвижных поверхностей или попадания в щель металлических включение.

Подшипники.

В преобладающем большинстве насосов применяют выносные подшипниковые опоры.

Все подшипники подразделяют на две группы: радиальные – воспринимающие радиальные усилия, и упорные – воспринимающие осевые усилия, действующие на ротор.

Для малых и средних насосов в качестве радиальных опор применяют шарико- и роликоподшипники (рисунок 2.114). Основным их преимуществом являются минимальные потери на трение, небольшие размеры, легкая смена и способность многих подшипников качения воспринимать не только радиальные, но и осевые усилия.

Рисунок 2.114 − Шариковый подшипник

При больших окружных скоростях работоспособность шарикоподшипников резко снижается. Кроме того, при разрушении подшипника, как правило, происходит разрушение ротора. Поэтому для ответственных насосов в качестве радиальных опор часто применяют подшипники скольжения, которые при правильной установке и эксплуатации имеют практически неограниченное время эксплуатации.

В большинстве конструкций много ступенчатых насосов для восприятия неуравновешенного осевого усилия применяют два радиально-упорных шарикоподшипника, воспринимающих усилие в двух направлениях.

Упорный подшипник, как правило, располагают со стороны свободного конца вала насоса в общем корпусе с радиальным подшипником.

В настоящее время продолжаются работы по разработке новых конструкций насосов.