- •1 Классификация большепролетных конструкций

- •2 Классификация методов монтажа большепролетных конструкций

- •3 Технология монтажа балочных покрытий

- •3.1 Конструктивная схема зданий с балочными покрытиями

- •3.3 Выводы по балочным покрытиям

- •3.4 Контрольные вопросы к разделу

- •3.5 Литература

- •4 Монтаж арочных покрытий

- •Вариант № 1 (рис. 4.2)

- •Вариант № 2 (рис. 4.3)

- •4.2 Обоснование типа фундамента арки

- •4.2.1 Расчет затяжки арочного покрытия

- •4.2.2 Расчет размера нижней ступени фундамента

- •4.3 Монтаж 2х и 3х шарнирных арочных покрытий

- •4.3.1 Технология возведения 2х и 3х шарнирных арок

- •Монтаж 2х шарнирных арок:

- •Монтаж 3х шарнирных арок:

- •4.3.2 Монтаж 2х шарнирной арки методом «поворота»

- •4.3.3 Монтаж арок методом «надвига»

- •4.3.4 Технология монтажа арочного покрытия ледового дворца

- •4.3.4.1 Конструктивная схема арочного покрытия и обоснование

- •4.3.4.2 Технология монтажа арочного покрытия «Уфа-арена»

- •4.3.5 Обоснование схем механизации монтажных работ

- •4.3.5.1 Обоснование средств механизации монтажных работ

- •4.3.5.2 Обоснование средств механизации монтажных работ

- •4.3.5.3 Обоснование средств механизации монтажных работ

- •4.3.5.4 Обоснование средств механизации монтажных работ

- •4.3.5.5 Обоснование средств механизации метода «надвига»

- •4.3.5.6 Расчет «оттяжек», обеспечивающих устойчивость арок

- •4.3.5.7 Расчет такелажного оборудования для «надвига»

- •4.4 Организация строительных потоков при возведении

- •4.5 Выводы по разделу «Монтаж арочных покрытий»

- •4.6 Контрольные вопросы по разделу «Монтаж арочных покрытий»

- •4.7 Литература

- •5 Монтаж структурных плит

- •5.1 Конструктивные схемы плит и узлов «решетки» структуры

- •5.1.1 Структурные плиты конструкции цнииск

- •5.1.2 Структурная плита «Кисловодск»

- •5.1.3 Структурная плита «Берлин»

- •5.2 Технико – экономические показатели структурных плит покрытия

- •5.3 Классификация методов монтажа структурных плит

- •5.3.1. Поэлементный монтаж

- •5.3.2 Монтаж структурных плит укрупненными блоками

- •5.3.3 Обоснование комплекта средств механизации

- •5.3.4 Конвейерный метод монтажа структурных плит

- •5.3.5 Обоснование средств механизации при монтаже «структур»

- •5.3.5.1 Обоснование потребности в средствах механизации

- •5.3.6 Расчет темпоритма работы конвейерной линии

- •5.3.7 Методика технико-экономического обоснования

- •5.4 Выводы по разделу «Монтаж структурных плит покрытия»

- •5.5 Контрольные вопросы к разделу «Монтаж структурных

- •5.6 Литература

- •6 Монтаж купольных покрытий

- •6.1 Конструктивные схемы купольных покрытий

- •6.2 Узлы сопряжения купольной оболочки с опорными контурами

- •6.3 Классификация методов монтажа купольных покрытий

- •6.3.1 Технология поэлементного монтажа купольного покрытия

- •6.3.2 Конструктивная характеристика цирка с купольным

- •6.3.3 Технология монтажа купольного покрытия цирка в г. Москве

- •6.4. Обоснование средств механизации при монтаже

- •6.4.1. Обоснование средств механизации для поэлементного

- •6.4.2. Обоснование средств механизации при монтаже

- •6.5 Выводы по разделу «Монтаж купольных покрытий»

- •6.6 Контрольные вопросы к разделу «Монтаж купольных покрытий»

- •6.7 Литература

- •7 Монтаж вантовых покрытий

- •7.1 Конструктивные схемы вантовых покрытий

- •7.2 Технология возведения вантовых покрытий

- •7.2.2 Технология бетонирования опорного контура

- •7.2.3 Методика расчета технологических параметров

- •7.3 Технология монтажа вантовой системы

- •7.4. Выводы по разделу «Монтаж вантовых покрытий»

- •7.5 Контрольные вопросы к разделу «Монтаж вантовых покрытий»

- •7.6 Литература

- •8 Мембранные покрытия

- •8.1 Конструктивная характеристика мембранных покрытий

- •8.2. Принципы методов монтажа мембранных покрытий

- •8.3 Мембранное покрытие олимпийского стадиона пролетом 228 м

- •8.3.1 Организация строительства мембранного покрытия

- •8.4 Технология монтажных работ при устройстве

- •8.4.1. Технология возведения опорного контура

- •8.4.2. Технология возведения мембранного покрытия

- •8.5 Выводы по разделу мембранные покрытия

- •8.6 Контрольные вопросы к разделу «Мембранные покрытия»

- •8.7 Литература

- •9 Монтаж рамных покрытий

- •9.1 Конструктивные схемы рамных покрытий

- •9.2 Технология монтажа рамных покрытий

- •9.3 Выводы по разделу «монтаж рамных покрытий»

- •9.4 Контрольные вопросы по разделу «Монтаж рамных покрытий»

- •9.5 Литература

- •10. Монтаж шатровых покрытий

- •10.1 Конструктивная схема шатровых покрытий крытого рынка

- •10.2 Технология возведения шатровых покрытий

- •10.3 Выводы по разделу «Монтаж шатровых покрытий»

- •10.4 Контрольные вопросы по разделу «Монтаж шатровых покрытий»

- •10.5 Литература

- •11 Монтаж тентовых покрытий

- •11.1 Конструктивные схемы тентовых покрытий

- •11.2 Технология монтажа тентовых покрытий

- •11.2.1 Раскладка оболочки в монтажной зоне

- •11.2.2 Оснащения краевых зон оболочки контурными элементами

- •11.2.3 Монтаж тентовой оболочки

- •11.2.4 Обоснование средств механизации для монтажа

- •11.3 Выводы по разделу «Монтаж тентовых покрытий»

- •11.4 Контрольные вопросы к разделу «Монтаж тентовых покрытий»

- •11.5 Литература

3 Технология монтажа балочных покрытий

3.1 Конструктивная схема зданий с балочными покрытиями

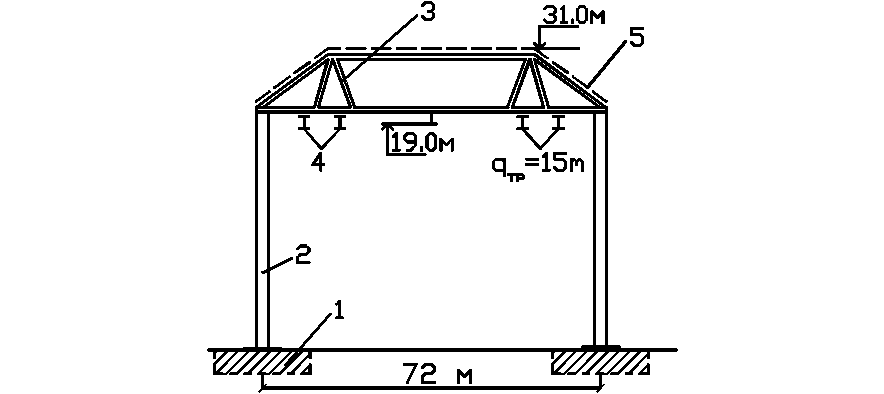

Конструктивная схема балочного покрытия рассматривается на примере строительства ремонтного цеха Челябинского металлургического комбината.

Большепролетное здание ремонтного цеха представляет собой однопролетный корпус, размерами в плане 163х72 м, перекрываемый балками пролетом 72 м. Высота до низа подкрановых балок - 19 м.

Конструктивная схема здания представлены на рис. 3.1. Габариты балки как монтажного блока характеризуются следующими параметрами: длина – 72 м, ширина – 12 м, высота – 11 м. По нижнему поясу балки предусмотрен монтаж подвесного транспорта в виде монорельса грузоподъемностью 15 т.

Покрытия здания выполнено из сборных ребристых железобетонных плит прямоугольного и трапециевидного очертания по индивидуальному проекту. Свесы балочного блока «закрываются», как это видно из рис. 3.1, трапециевидными плитами разного размера. Изготовление и поставка с завода отправочных марок балки, укрупняемой на стройплощадке в монтажный блок, предусмотрены из длинномерных элементов, выполненных из стального проката. Длина отправочных элементов балки по проекту, превышающих автотранспортные габариты городских коммуникаций, обусловила схему поставки этих конструкций на железнодорожных платформах непосредственно в монтажную зону объекта по временной «ветке» (см. рис. 3.2).

Технология монтажа балочного покрытия

Организация строительства корпуса с балочным покрытием предусматривала следующие этапы возведения:

Устройство временной железнодорожной ветки для поставки в монтажную зону объекта платформ с отправочными элементами балки;

Прием и складирование отправочных марок на приобъектный склад, площадка под которую подготавливалась одновременно с устройством железнодорожной ветки (см. рис. 3.3);

Монтаж двух сборочных кондукторов для укрупнения блоков балки из отдельных элементов;

Сборка монтажного блока конструкции балочного покрытия, согласно технологической схемы на рис. 3.4;

Монтаж подкрановых путей внутри пролета здания, что обусловлено требованием монтажа тяжеловесного блока весом 100 т, возможного только на минимальных вылетах стрел кранов СКР – 1500. Схема крана приведена на рис. 3.5;

Монтаж кранов СКР – 1500 с привлечением самоходных пневмоколесных механизмов для подготовки к работе этих механизмов и прием части отправочных элементов на склад;

Монтаж укрупненного блока балочного покрытия «спаренной» работой 2х кранов по специально-разработанной технологической схеме (см. рис. 3.6 и 3.7);

Монтаж плит покрытия по верхнему поясу балки с помощью тех же кранов фрагмент, которого приведен на рис. 3.8;

Монтаж колонн в очередной монтажной ячейке по схеме, показанной на рисунке 3.3;

Перебазировка «сборочного» кондуктора на очередную позицию для укрупнения очередного монтажного блока. Это операция выполнялась с помощью рельсовых монтажных кранов СКР-1500, схемы которых показаны на рис. 3.3;

Демонтаж подкрановых путей на участке корпуса, перекрытого к этому моменту времени смонтированными балками, и установка их в пролете на последующие цифровые оси здания;

Сборка очередного монтажного блока балки, выполняемой по схеме, приведенной на рис. 3.4;

Монтаж блока покрытия согласно технологических схем, показанных на рис. 3.6, 3.7 и 3.8.

Завершение монтажа балок в полном объеме покрытия здания осуществляется по этой же «типовой» технологии с последующим демонтажом кранового оборудования и монтажных приспособлений

Специфичной для монтажа балки покрытия является технология установки тяжеловесного блока весом 100 тонн спаренной работой 2-х кранов. В качестве дополнительных комментариев к приведенным на рисунках 3.3 и 3.6 технологическим указаниям необходимо отметить следующее:

обеспечение безопасного подъема крупногабаритного блока балки должно выполняться с соблюдением постоянного расстояния между точками строповки полиспастов кранов (

).

Это необходимо, чтобы избежать

возникновения горизонтальных сил,

действующих на оголовки стрел кранов

при их несогласованных маневрах.

).

Это необходимо, чтобы избежать

возникновения горизонтальных сил,

действующих на оголовки стрел кранов

при их несогласованных маневрах.

Рисунок 3.1 Схема здания с балочным покрытием: 1-фундамент; 2- колонны стальные; 3- балка покрытия; 4- подвесной монорельс технологического транспорта; 5– плиты покрытия сборные железобетонные.

Рисунок 3.2 Схема поставки отправочных марок балки по железной дороге:

1–

временная железнодорожная ветка; 2–

платформы железнодорожные; 3– самоходный

кран СКГ-40/63; 4– площадка для приема

отправочных марок балки; 5– элементы

балки; 6– разгрузка элементов балки в

монтажной зоне;

![]() -

минимальный вылет монтажного крана

СКГ-40/63.

-

минимальный вылет монтажного крана

СКГ-40/63.

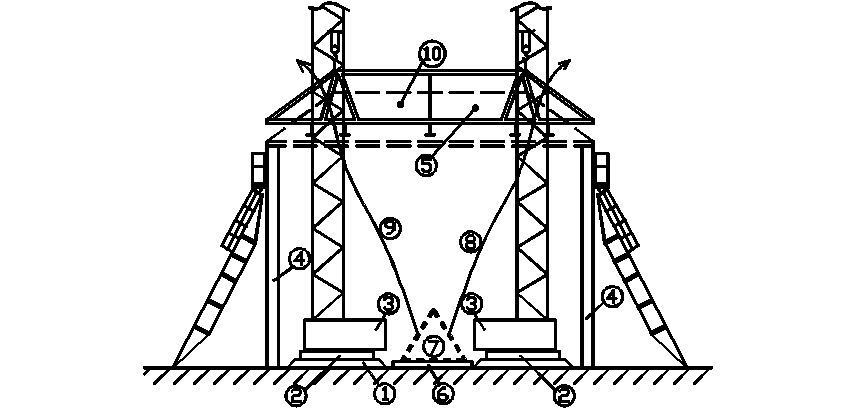

Рисунок 3.3 Схема организации строительной площадки при монтаже балки пролетом 72м: 1-колонны; 2- блок покрытия; 3- укрупненный блок; 4- подкрановые пути; 5- кондуктор для сборки балочного блока; 6,7- башенно-стрелковые краны СКР-1500; 8- кран СКГ 40/63; 9- железнодорожная ветка; 10- железнодорожные платформы с отправочными марками; 11- приобъектная площадка складирования отправочных марок; 12- элементные балки, доставляемые в монтажную зону автотранспортом.

Это условие обеспечивается за счет разработки последовательности включения в работу того или иного кранового оборудования, зависящего от положения монтажного блока при его «развороте» и «наведении» на проектные оси установки на опорные конструкции. Технологическая схема монтажа блока

балки в виде фрагмента траектории перемещения блока и стрел кранов приведена на рисунке 3.6. Расчетные значения углов разворота последовательных «маневров» кранов приведены в табл. 3.1.

Допустимый угол отклонения от вертикальной оси полиспаста, согласно требованиям СНиП на устойчивость самоходных установок, равен 3˚. Поэтому «шаг» перемещения стрелы кранов в процессе его подъема и монтажа не должен превышать допустимый предел.

Количество циклов в траектории разворота блока определяется соотношением

,

гдеβ

– полный угол разворота блока на стреле

крана; α

– допустимый угол отклонения от

вертикальной оси полиспаста, равный

3˚.

,

гдеβ

– полный угол разворота блока на стреле

крана; α

– допустимый угол отклонения от

вертикальной оси полиспаста, равный

3˚.

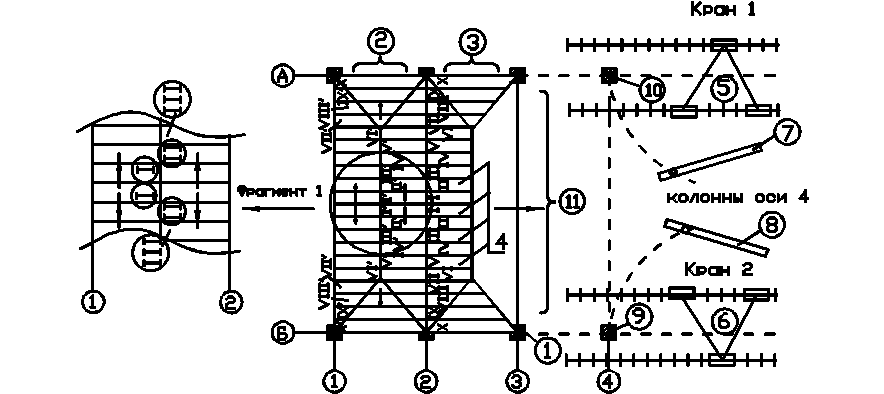

Рисунок 3.4 Схема кондуктора и последовательность сборки отправочных элементов в монтажный блок: 1,2,3,4,5,…10 - отправочные элементы (марки) балки: I, II – временные башенные опоры для сборки верхнего пояса балки; III, IV, V, VI - шпальные «клетки» для сборки нижнего пояса балки; 11, 12 – узлы сопряжения элементов балки верхнего пояса; 13, 14, 15 - узлы сопряжения элементов балки нижнего пояса.

Таблица 3.1 Последовательность маневров стрел монтажных кранов при их

совместной работе в процессе монтажа блока балки

|

Номер позиции стрелы |

Очередность выполнения маневров |

Угол поворота l ˚ | ||

|

Кран 1 |

Кран 2 |

Кран 1 |

Кран 2 | |

|

Ii – 1 |

+ |

- |

3 |

- |

|

IIi – 1 |

- |

+ |

- |

3 |

|

Ii– 2 |

+ |

- |

3 |

- |

|

IIi – 2 |

- |

+ |

- |

3 |

|

Ii – 3 |

+ |

- |

- |

- |

|

IIi – 3 |

- |

+ |

- |

- |

|

… |

… |

… |

+ |

- |

|

… |

… |

… |

- |

|

|

… |

… |

… |

+ |

- |

Итого 120˚ 110˚

Примечание: «+» - рабочий цикл крана;

«-» - «ожидание» своего маневра.

Синхронизация маневров кранов и контроль за соблюдением технологических параметров монтажа блока балки осуществляется производителем работ с помощью сигнальщика или с помощью радиосвязи.

Расстроповка установленного на колонны монтажного блока производится после оформления монтажного стыка опорного узла балки на оголовках колонн.

Производство работ по оформлению монтажного стыка и последующая расстроповка монтажного блока осуществляется с площадок приставных лестниц, либо с помощью автогидроподъемников типа АГП-22;

Монтаж колонн каркаса, за исключением осей 1 и 2, предусмотрен перед началом установки блока балки, так как «привязка» кранов на допустимом вылете (18 м), обеспечивающим требуемую грузоподъемность комплекта кранового оборудования, равного 50x2=100 тс, обусловило устройство подкрановых путей в «пятне застройки» здания (смотри рис. 3.3).

Вариант «совмещенного» монтажа колонн и блока балки в очередном цикле формирования пространственной ячейки здания потребовал проектирования стыка стальных колонн по схеме «безвыверочного монтажа» с устройством анкерных болтов, устанавливаемых после «посадки» опорного башмака колонны на фундамент.

Конструкция такого стыка колонны с фундаментом позволяет, практически без технологического перерыва, осуществлять «загрузку» этого элемента каркаса здания, т. е. производить монтаж следующего блока балки.

Установка стеновых ограждений здания осуществляется в одном монтажном потоке после установки блоков покрытия по схеме наращивания стеновых панелей вертикальными ячейками. Технология монтажа этих элементов

Рисунок 3.5 Схема крана СКР-1500 для подъема укрупненного блока балки покрытия: 1- крюк основного подъема;2- крюк вспомогательного подъема; 3-«гусек»; 4- управляемая стрела башни; 5- подкос основной стрелы; 6- башня; 7- противовес; 8- поворотная платформа; 9- ходовая рама; 10- ходовые тележки; 11- строп; 12 - монтируемый элемент блока балки; 13 - подкрановый путь; 14 – цифровая ось здания (разбивочная ось установки колонн).

Рисунок

3.6 Схема последовательности маневров

кранов при подъеме и установке монтажного

блока балки в проектное положение: 1 –

ось подкрановых путей СКР-1500; 2 – блок

укрупненной балки; 3 – блок балки в

проектном положении; 4, 5 – траектории

перемещения полиспастов кранов; СК1-1,

СК1-2

– соответственно стоянки первого и

второго кранов; I-1,

I-2,

I-3,…II-1,

II-2,

II-3…позиции

полиспастов кранов при выполнении

маневра разворота блока балки; α, β –

угол разворота полиспастов кранов №1

и №2 соответственно; β1,

β2

– полный угол разворота платформы

кранов; α1,

α2

– «шаговый» угол разворота платформы

кранов;

![]() – расчетное расстояние между полиспастами

кранов.

– расчетное расстояние между полиспастами

кранов.

Рисунок 3.7 Монтаж блока балки двумя кранами СКР-1500: 1 - балластная призма подкранового пути; 2 - подкрановой путь; 3 - краны СКР-1500; 4 - колонны каркаса здания установленные перед началом монтажа блока балки; 5 - монтируемый блок балочного покрытия; 6 - кондуктор для сборки балочного блока; 7 - укрупняемый монтажный блок балки; 8, 9 - траектория монтажных маневровых кранов при подъеме и установке укрупненного блока балки в проектном положение; 10 – проектное положение блока.

традиционная и предусматривала следующую схему «заполнения» стены здания:

- монтаж подвесных монтажных площадок для приема и установки стеновых панелей в очередной ячейке (между смежными цифровыми осями). Подвесные площадки закреплялись к нижнему поясу смонтированных ранее балок покрытия;

- прием и складирование стеновых панелей в монтажной зоне самоходного крана CКГ-40;

- монтаж стеновых панелей в ячейке здания (по продольной буквенной оси) по схеме «снизу-вверх» с подвесных площадок;

- «перебазировка» комплекта монтажной оснастки (подвесные площадки), используемых при установке стеновых панелей, на очередную ячейку здания;

Рисунок 3.8 Фрагмент монтажа плит покрытия в «типовой» ячейке здания и установка колонн для последующего монтажа блока балки в очередной ячейке здания: 1 – смонтированные колонны; 2, 3 - смонтированные блоки балок; 4 - плиты покрытия; 5, 6 – краны СКР-1500, 7, 8 – колонны перед установкой их на проектные оси; 9, 10 – установленные колонны для монтажа блока в осях 3-4; 11 – место очередного монтажа блока; I, II, III…VIII – технологическая последовательность установки элементов покрытия.

- монтаж навесных площадок для «расшивки» швов между смонтированными панелями, которые «подвешивались» к консолям балок грузовой платформы, располагаемой на ранее смонтированных плитах покрытия здания.

Таким образом, монтаж стеновых панелей, осуществляемый с «отставанием» от фронта работ с балками покрытия не менее 2х ячеек здания (6х2=12м) выполнялся в 2 последовательные стадии:

- монтаж панелей с использованием внутренних подвесных площадок по технологии, изложенной выше;

- «расшивка» швов и омоноличивание стыков панелей, производимых последовательно с наружных подвесных площадок после «навешивания» панелей, но с отставанием этого технологического «передела» также не менее чем на 2 ячейки здания от «фронта» работ по монтажу стеновых панелей.

Все перечисленные организационные мероприятия обеспечивали требуемую безопасность монтажного цикла и, одновременно, позволяли осуществлять последовательно-параллельный поток этих работ с минимальным «задалживанием» продолжительности возведения здания ремонтного цеха.