- •Лекция 3-2. Олефиновые углеводороды

- •2. Основные промышленные методы получения олефинов

- •2.2. Технологические основы процессов крекинга и пиролиза Технология пиролиза

- •В настоящее время применяют более мощные агрегаты, отличающиеся высоким теплонапряжением, жестким режимом работы

- •Наиболее распространенным методом является пиролиз в печах с внешним обогревом. В качестве реактора

- •В качестве примера рассмотрим одну из современных технологий пиролиза бензина, работающего в этиленовом

- •Современные установки пиролиза отличаются большой мощностью и высокой степенью утилизации тепла дымовых газов

- •Продукты пиролиза выходят из трубчатой печи с температурой 850÷8700С. Во избежание полимеризации олефинов

- •Частично охлажденные продукты пиролиза направляются в колонну первичного фракционирования 7, которая орошается легким

- •Охлажденные до 100÷1200С продукты пиролиза вместе с водяным паром-разбавителем направляются в колонну 12,

- •2.2.2 Технология термического крекинга

- •Типичный фракционный состав жидких

- •2.2.3. Технология каталитического крекинга.

- •Более практичным и экономически выгодным является последний случай, когда крекинг проводят в псевдоожиженном

- •1, 5 – циклоны; 2 – катализаторные трубы

Лекция 3-2. Олефиновые углеводороды

2. Основные промышленные методы получения олефинов: термический крекинг и пиролиз; каталитический крекинг.

2.1Технологические основы процессов крекинга и пиролиза

2.2Концентрирование и выделение олефинов

2. Основные промышленные методы получения олефинов

Основными промышленными методами получения олефинов являются процессы расщепления продуктов переработки нефти и их фракций и углеводородных газов. Эти процессы можно разделить на две группы: термические (пиролиз и термический крекинг высших парафинов) и каталитические (каталитический крекинг). Первые осуществляют для целевого получения олефинов, а вторые - для производства бензина, где олефины являются побочным продуктом.

Кроме этого, часть олефинов получают дегидрированием соответствующих парафинов, а некоторые из них - реакциями взаимного превращения (олигомеризация и диспропорционирование).

2.2. Технологические основы процессов крекинга и пиролиза Технология пиролиза

Пиролизу подвергают углеводородные газы, бензин, различные фракции нефтепродуктов, но лучшие результаты получаются при пиролитической переработке углеводородных газов и бензина. Процесс пиролиза эндотермический и очень энергоемкий. Существующие схемы реакционных узлов цехов пиролиза различаются способом подвода тепла на реакцию: 1) внешний обогрев реактора топочными газами, 2) обогрев в среде высокоперегретого водяного пара (гомогенный или адиабатический пиролиз), 3) нагрев неподвижным или перемещающимся твердым теплоносителем (регенеративный пиролиз), и 4) частичным сгоранием сырья при подаче кислорода (окислительный пиролиз). Процесс пиролиза проводят в агрегатах, называемых печами пиролиза.

Ранее использовались печи пиролиза малой производительности (4÷6 тыс. т. этилена в год). Пиролиз производится при температуре 700÷7500С, что не обеспечивало высокий выход целевых продуктов, в особенности, этилена.

В настоящее время применяют более мощные агрегаты, отличающиеся высоким теплонапряжением, жестким режимом работы и малым временем пребывания сырья в зоне реакции. Пиролиз осуществляют при температуре 850÷8700С, т.е. в «этиленовом режиме». Из других усовершенствований следует отметить применение панельных беспламенных горелок, вертикальное расположение труб, их двусторонний обогрев, блокирование в одном корпусе нескольких топочных камер большого размера, градиентный способ обогрева, при котором на каждом участке труб реактора создается оптимальная температура соответствующая протекающей в данном месте стадии пиролиза.

Все это позволило увеличить мощность печи пиролиза до 50 и более тыс. тонн по этилену в год и создать установки по производству олефинов мощностью 300÷450 тыс. т. в год.

Наиболее распространенным методом является пиролиз в печах с внешним обогревом. В качестве реактора используется трубчатая печь (рис.1), используемая и в других процессах нефтепереработки и нефтехимии. Сырье перемещается в печи по трубам, которые обогреваются за счет тепла, получаемого при сгорании газообразного или жидкого топлива в горелках печи.

Во избежание чрезмерного образования продуктов уплотнения, сырье разбавляют водяным паром до 50 % масс. Несмотря на это в трубах постепенно накапливается кокс. Поэтому печи периодически останавливают для очистки от отложений кокса.

.

Рис. 1 Схема печи пиролиза

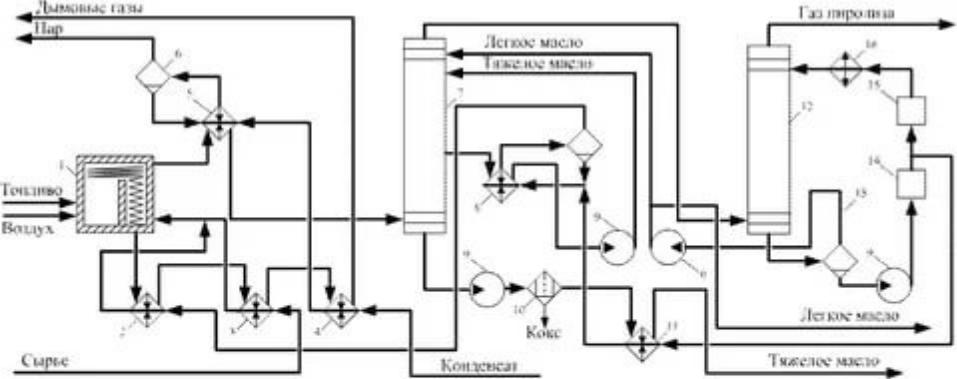

В качестве примера рассмотрим одну из современных технологий пиролиза бензина, работающего в этиленовом режиме. Принципиальная технологическая схема приведена на рис. 2.

1 – печь пиролиза; 2-4, 11- теплообменники, 5,8 – котлы-утилизаторы; 6 - паросборник; 7 – колонная тяжелой фракции; 9 – насосы; 10 – фильтр; 12 - колонна легкой фракции; 13 – сепаратор; 14 – блок очистки оборотной воды; 15 – блок рекуперации тепла оборотной воды; 16 – холодильник.

Рис. 2 – Принципиальная технологическая схема пиролиза бензина.

Современные установки пиролиза отличаются большой мощностью и высокой степенью утилизации тепла дымовых газов и продуктов пиролиза. Пиролиз осуществляется в трубчатой печи 1, в горелки которой подают топливо и воздух. Тепло топочных газов после их выхода из конвекционной секции используется в теплообменниках 2, 3 и 4 соответственно для перегрева водяного пара, подаваемого на смешение с сырьем, испарения и перегрева углеводородного сырья и нагревания водяного конденсата, используемого для получения пара. После этого топочные газы через дымовую трубу выводятся в атмосферу.

Продукты пиролиза выходят из трубчатой печи с температурой 850÷8700С. Во избежание полимеризации олефинов и осмоления их нужно быстро охладить до 500÷7000С, т.е. подвергнуть «закалке». Ранее для этой цели служили закалочные аппараты, в которых быстрое охлаждение достигалось за счет впрыскивания водного конденсата. Теперь применяют закалочно-испарительные аппараты (ЗИА), представляющие собой газотрубные котлы- утилизаторы (аппарат 5). В результате высокой линейной скорости продуктов пиролиза, движущихся по трубам, предотвращается оседание твердых частиц на стенках, следовательно увеличивается коэффициент теплопередачи и, поэтому достигается быстрое охлаждение до 350÷400 С. За счет этого тепла из водяного конденсата, поступающего в ЗИА, генерируется пар высокого давления (11÷13 МПа), который отделяется в паросборнике 6, перегревается до 450 С в одной из секций печи 1 и затем используется для привода турбокомпрессоров

Частично охлажденные продукты пиролиза направляются в колонну первичного фракционирования 7, которая орошается легким маслом (легкое сало у/в С5÷С9, тяжелое масло у/в

С9÷С15) и тяжелым циркулирующим маслом. За счет

испарения легкого масла и нагревания тяжелого масла продукты пиролиза охлаждаются до 100÷120 С; из них конденсируется тяжелое масло, часть которого в нижней части колонны 7 улавливает сажу и кокс. Из этой смеси отделяется кокс в фильтре 10, а тепло тяжелого масла (фильтрата) используется в теплообменнике 11 для подогрева оборотной воды. Остальная часть тяжелого масла, т.е. циркулирующее тяжелое масло отводят с одной из нижних тарелок колонны 7, и далее его тепло утилизируют для получения пара в котле-утилизаторе 8 с паросборником 6. Полученный пар перегревают в теплообменнике 2, и он служит для разбавления углеводородного сырья при пиролизе. Циркулирующее масло после котла-утилизатора 8 закачивают на орошение колонны 7.

Охлажденные до 100÷1200С продукты пиролиза вместе с водяным паром-разбавителем направляются в колонну 12, орошаемую охлажденной водой. В результате этого из газа пиролиза конденсируется вода и так называемое легкое масло, а газ пиролиза выводится на установку разделения. Легкое масло отстаивается от воды в сепараторе 13, частично направляется на орошение колонны 7, а остальное количество выводится с установки на дальнейшую переработку.

Горячая вода из сепаратора 13 проходит узел очистки 14, после чего часть ее через теплообменник 11 возвращается в котел-утилизатор 8 и затем в виде пара идет на пиролиз. Другая часть воды направляется в системы утилизации ее тепла 15 (например, отопление помещений, подогрев технологических потоков), дополнительно охлаждается в холодильнике 16 и возвращается на орошение в аппарат 12.