- •Курсовой проект

- •Введение

- •1 Основы старения и расчеты износов деталей судовых механизмов.

- •2 Обнаружение усталостных повреждений коленчатых валов магнитопорошковым методом

- •3 Восстановление работоспособности коленчатых валов среднеоборотных дизелей нанесением покрытий.

- •4 Восстановление коленчатых валов хромированием

- •5 Ремонт коленчатого вала механической обработкой

- •6 Центровка валопровода по изломам и смещениям

- •7 Расчет гидропрессового соединения валов валопровода

- •Заключение

- •Список использованных источников

5 Ремонт коленчатого вала механической обработкой

Ремонт механической обработкой состоит в восстановлении работоспособности деталей путем дополнительной обработки без нанесения покрытий.

Для многих деталей судовых дизелей (блоки цилиндров, фундаментные рамы, поршни, шатуны, коленчатые валы и т. д.) по отдельным изнашивающимся поверхностям установлены ремонтные размеры.

Ремонтные размеры – это совокупность установленных размеров с предельными отклонениями, технологическое обеспечение точности которых обуславливает требуемое качество и характер сопряжения отремонтированных деталей.

Количество ремонтных размеров детали определяется следующими факторами:

эксплуатационными – значением предельного радиального износа - Wпр;

технологическим – припуском на механическую обработку Z;

браковочным размером детали.

Обычно за срок службы двигатели проходят три капитальных ремонта. По этой причине количество ремонтных размеров шеек коленчатого вала равно трем.

Запишем исходные данные в таблицу 5.1.

Таблица 5.1 - Расчет ремонтных размеров шеек коленчатых валов.

Марка дизеля |

Номинальные размеры шеек вала dн, мм |

Срок службы до капит. ремонта Тк, тыс.ч |

Нормативная скорость изнашивания ξн, мм/тыс.ч |

Припуск на механическую обработку Z,мм |

Ремонтный интервал γ, мм |

Количество ремонтных размеров, n |

Ремонтные размеры изношенной шейки dpi, мм |

6ЧСП18/22 |

Шатунная 120-0,022 |

36 |

4,075·10-3 |

0,10 |

0,694 |

3 |

119,51 119,02 118,53 |

Значение любого диаметрального ремонтного размера шейки коленчатого вала:

![]() ,

,

где

– значение предшествующее i

– му ремонтному размеру, мм.

– значение предшествующее i

– му ремонтному размеру, мм.

Значение предельного радиального износа шейки вала:

Ремонтный интервал:

где

где

– припуск на механическую обработку.

– припуск на механическую обработку.

Поскольку двигатель проходит не более трех капитальных ремонтов, то следует принять первые три ремонтных размера.

6 Центровка валопровода по изломам и смещениям

Ось валопровода представляет собой прямую линию, соединяющую центр фланца коленчатого вала с центром диска винта.

Смещением называют такое положение валов, при котором их геометрические оси параллельны, но не лежат на одной прямой.

Излом – это положение валов, при котором их геометрические оси в пространстве пересекаются.

На практике наиболее широко используется метод центровки валопровода по изломам и смещениям, измеряемым на фланцах валов.

Для определения численных значений изломов и смещений на фланцах валов устанавливаются стрелы. При центровке за базу обычно принимается ось гребного вала, на фланце которого закрепляется охватывающая (Г – образная) стрела.

Таблица 6.1 - Данные для расчетов по центровке валопровода

Наименьшее расстояние между тремя опорами Lmin, м |

Наружный диаметр валов d, м |

Положение стрел |

Значение зазоров, характеризующих |

Расстояние между точками измерений 2R, м |

Расстояние от фланца до подшипника, м |

||||

Смещение, мм |

Излом, мм |

Кормового l1 |

Носового l2 |

||||||

6,0 |

0,09 |

Верх Низ ПрБ ЛБ |

3,6 1,2 3,2 2,2 |

1,5 3,5 1,2 3,2 |

0,7 |

0,25 |

2,7 |

||

ПрБ – Правый борт, ЛБ – Левый борт.

В табличной форме (табл. 6.2) используя исходные данные табл. 6.1, рассчитаем значения смещения и излома проверяемого вала, определим их положение:

Таблица 6.2 - Результаты измерения зазоров на фланцах валов

Положение стрел |

Значение зазора характеризующего |

Смещение

мм |

Излом

мм/м |

Положение |

||

Смещение мм |

Излом мм |

|||||

Смещения |

Раскрытия фланцев |

|||||

Верх Низ |

a1=3,6 b1=1,2 |

c1=1,5 d1=3,5 |

1,2 |

-2,86 |

Вниз |

Вниз |

Правый борт Левый борт (ЛБ) |

a2=3,2 b2=2,2 |

c2=1,2 d2=3,2 |

0,5 |

-2,86 |

Левый борт |

Левый борт |

Максимальное допустимое значение смещения и излома:

Для расчета используется зависимость:

где

– среднее расстояние между опорами

трех смежных пролетов, общая длина

которых наименьшая для данного

валопровода.

– среднее расстояние между опорами

трех смежных пролетов, общая длина

которых наименьшая для данного

валопровода.

Полагая

в уравнении

,

определим

,

определим

,

при

,

при

рассчитывается φmax.

рассчитывается φmax.

При :

При :

Расчет перемещений подшипников проверяемого вала для устранения расцентровок его с базовым:

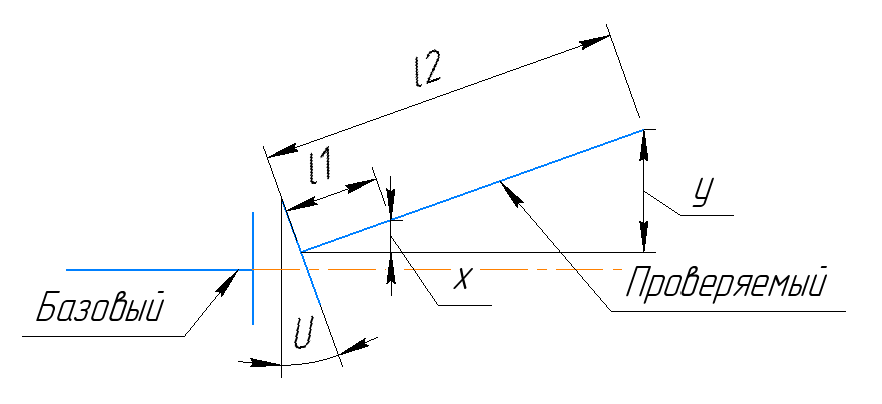

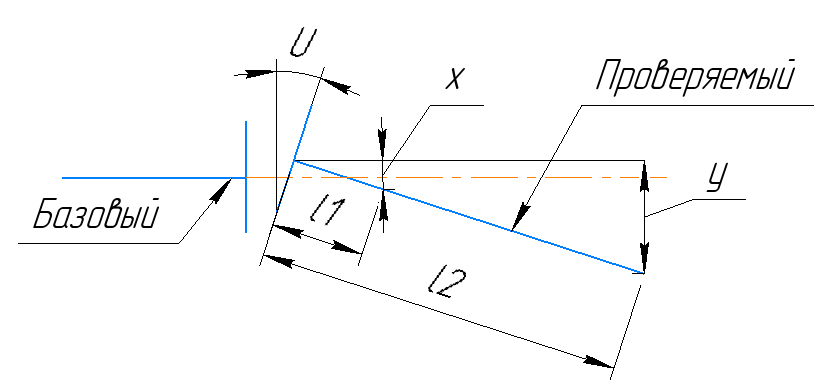

С целью упрощения расчетов разделим процесс подцентровки проверяемого вала на два этапа. Сначала устраним излом проверяемого вала относительно базового. Причем за центр разворота вала примем точку О – центр фланца проверяемого вала.

Из треугольника 1:

где U – абсолютное значение излома, мм;

φ – излом проверяемого вала, мм/м.

Тогда:

где

l1

и

l2

– расстояние от фланца до кормового и

носового подшипников.

Проверяемый

вал занимает положение, параллельное

базовому, но его ось смещена вниз на

величину

,

поэтому нужно поднять оба подшипника

на эту величину, а также сместить оба

подшипника к правому борту на

,

поэтому нужно поднять оба подшипника

на эту величину, а также сместить оба

подшипника к правому борту на

:

:

поднять

кормовой подшипник

поднять

кормовой подшипник

опустить

носовой подшипник

опустить

носовой подшипник

переместить

на левый борт кормовой подшипник к

бортам

переместить

на левый борт кормовой подшипник к

бортам

переместить

на левый борт носовой подшипник.

переместить

на левый борт носовой подшипник.

Строим расчетную схему расположения проверяемого вала относительно вертикальной и горизонтальной плоскости на рисунках 2 и 3.

Рисунок 2 - Схема расположения валов на вертикальной плоскости

Рисунок 3 - Схема расположения валов на горизонтальной плоскости