- •«Тверской государственный технический университет»

- •Дипломная работа на тему: «магнитные катализаторы для конверсии углеводов в сырьё для производства биологически активных веществ»

- •Тверской государственный технический университет

- •Задание на дипломную работу

- •Содержание

- •Введение

- •1 Общая часть

- •1.1 Методы получения наночастиц магнетита

- •1.1.1 Гидролиз смеси хлоридов железа(II) и (III) (метод Массарта)

- •1.1.2 Синтез в обратных мицеллах

- •1.1.3 Термолиз металлсодержащих соединений

- •1.2 Применение магнитных нанокомпозитов в качестве сорбентов

- •1.2.1 Магнитные нанокомпозиты на основе летучей золы

- •1.2.2 Магнитные нанокомпозиты на основе хитина (хитозана)

- •1.3 Применение магнитных нанокомпозитов в медицине

- •1.3.1 Композит магнетит-бентонит в адресной доставке лекарств

- •1.4 Магнитные нанокомпозиты в гетерогенном катализе

- •1.4.1 Магнитные нанокатализаторы в реакциях гидрирования

- •1.4.2 Магнитные нанокатализаторы в реакциях окисления

- •1.4.3 Магнитные нанокатализаторы в реакциях этерификации

- •1.4.4 Магнитные нанокатализаторы в гидролизе целлюлозы

- •2 Специальная часть

- •2.1 Материалы и оборудование

- •2.1.1 Материалы

- •2.1.2 Оборудование

- •2.2 Методики синтеза магнитных нанокомпозитов

- •2.2.1 Методика 1 (прекурсор – железа (III) нитрат)

- •2.2.2 Методика 2 (прекурсор – железа (III) хлорид)

- •2.2.3 Модификация магнитных нанокомпозитов рутением

- •2.3 Методики исследования нанокомпозитов в катализе

- •2.3.1 Гидрирование мальтозы до мальтита

- •2.3.2 Гидрогенолиз целлюлозы до гликолей

- •2.3.3 Гидролитическое гидрирование инулина до маннита

- •2.4 Результаты и обсуждение

- •2.4.1 Физико-химические исследования композитов на основе siralox

- •2.4.2 Физико-химические исследования композитов на основе спс

- •2.4.3 Исследования нанокомпозитов в гетерогенном катализе

- •3 Безопасность и экологичность

- •3.1 Общие требования техники безопасности при работе в химической лаборатории

- •3.2 Требования пожарной безопасности при работе в химических лабораториях

- •3.2.1 Противопожарные требования к помещениям и оборудованию химических лабораторий

- •3.2.2 Противопожарные требования к содержанию территории химической лаборатории

- •3.2.3 Общие требования пожарной безопасности при работе в химической лаборатории

- •3.3 Требования электробезопасности при работе в химической лаборатории

- •3.4 Характеристики веществ, используемых в работе

- •4 Организационно-экономическая часть

- •4.1 Расчет материальных затрат

- •4.2 Расходы на оплату труда

- •4.3 Отчисления в социальные фонды

- •4.4 Амортизационные отчисления

- •4.5 Прочие расходы

- •4.6 Смета затрат на проведение исследования

- •Заключение

- •Список использованных источников

2.3.2 Гидрогенолиз целлюлозы до гликолей

Тестирование полученных катализаторов в реакции гидрогенолиза целлюлозы до гликолей проводили в ранее определенных оптимальных условиях:

реактор высокого давления Parr Instruments (50 см3);

рабочая температура 255 °C;

рабочее давление 60 бар H2;

время реакции 55 мин;

масса целлюлозы 0,3 г;

масса катализатора 0,07 г;

объем дистиллированной воды 30 мл;

В типичном эксперименте в реактор загружали навески целлюлозы, катализатора и дистиллированную воду. Реактор продували водородом под давлением, после чего включали нагрев и перемешивание (100 об/мин) для предотвращения образования локальных зон перегрева и насыщения поверхности катализатора водородом. После достижения рабочей температуры обороты мешалки повышали до 600 об/мин. Этот момент служил началом отсчета времени эксперимента. После завершения опыта катализатор отделяли от реакционной массы с помощью неодимового магнита.

2.3.3 Гидролитическое гидрирование инулина до маннита

Тестирование полученных катализаторов в реакции гидролитического гидрирования инулина до маннита проводили в ранее определенных оптимальных условиях:

реактор высокого давления Parr Instruments (50 см3);

рабочая температура 150 °C;

рабочее давление 60 бар H2;

время реакции 45 мин;

объем дистиллированной воды 30 мл;

0,1167 ммоль Ru на 1 г инулина.

В типичном эксперименте в реактор загружали навески инулина, катализатора и дистиллированную воду. Реактор продували водородом под давлением, после чего включали нагрев и перемешивание (100 об/мин) для предотвращения образования локальных зон перегрева и насыщения поверхности катализатора водородом. После достижения рабочей температуры обороты мешалки повышали до 600 об/мин. Этот момент служил началом отсчета времени эксперимента. После завершения опыта катализатор отделяли от реакционной массы с помощью неодимового магнита.

2.4 Результаты и обсуждение

2.4.1 Физико-химические исследования композитов на основе siralox

По вышеприведённой методике были синтезированы следующие образцы магнитных алюмосиликатов: Fe3O4-SIRALOX 40/490, Fe3O4-SIRALOX 40/490_1 и 3% Ru-Fe3O4-SIRALOX 40/490. Образец Fe3O4-SIRALOX 40/490_1 отличался от остальных тем, что при его синтезе массы хлорида железа и ацетата натрия были в два раза больше. Для оценки содержания железа в синтезированных образцах был проведён их элементный анализ, результаты которого приведены в таблице 7.

Таблица 7 – Результаты элементного анализа образцов

Образец |

Содержание Fe, масс. % |

Fe3O4-SIRALOX 40/490_1 |

14,6 |

Fe3O4-SIRALOX 40/490 |

8,9 |

Двукратное уменьшение масс навесок хлорида железа и ацетата натрия не привело к пропорциональному уменьшению содержания железа в образце Fe3O4-SIRALOX 40/490, что, возможно, свидетельствует о некоем «насыщении» поверхности сорбента формирующимися в ходе синтеза частицами магнетита. В таблице 8 представлены результаты исследования образцов методом низкотемпературной адсорбции азота.

Таблица 8 – Результаты исследования образцов методом низкотемпературной адсорбции азота

Образец |

SБЭТ, м2/г |

SЛ, м2/г |

St, м2/г |

SIRALOX 40/490 |

436 |

402 |

- ; - ; 452 |

Fe3O4-SIRALOX 40/490_1 |

322 |

292 |

- ; - ; 339 |

Fe3O4-SIRALOX 40/490 |

335 |

290 |

- ; - ; 377 |

Как видно из данных таблицы 8, введение в состав сорбентов частиц магнетита приводит к снижению удельной площади поверхности, в среднем, на 100-120 м2/г. Сравнение кривых сорбции-десорбции азота для исходных образцов сорбентов и магнитных композитов на их основе (рисунок 11) показывает, что характер пористости носителя в ходе синтеза не изменяется и образцы на основе SIRALOX 40/490 – мезопористые.

Рисунок 11 – Кривые сорбции-десорбции азота исходного SIRALOX 40/490 и магнитного композита на его основе

Анализ данных по распределению пор по размерам (рисунок 12) показал, что характер распределения пор также не меняется в процессе синтеза магнитных композитов. Это позволяет предположить, что введение в состав алюмосиликатов частиц магнетита незначительно скажется на характере их сорбционных свойств.

Рисунок 12 – Диаграммы распределения пор по размерам для исходного SIRALOX 40/490 и магнитного композита на его основе

Для оценки количества кислотных центров на поверхности исходных и магнитных сорбентов было проведено исследование методом хемосорбции аммиака, результаты которого приведены в таблице 9. Во всех случаях при введении в состав исходных сорбентов частиц магнетита наблюдается значительное снижение числа кислотных центров, а также смещение температурных максимумов десорбции аммиака. После введения в состав сорбентов частиц магнетита количество кислотных центов на поверхности SIRALOX 40/490_1 уменьшилось примерно в 4 раза. Очевидно, что формирующиеся частицы магнетита блокируют часть кислотных центров.

Таблица 9 – Температура десорбционных пиков и количество аммиака, адсорбированного на поверхности образцов.

Образец |

t, °C |

NH3, ммоль/г |

ΣNH3, ммоль/г |

SIRALOX 40/490 |

260 |

0,331 |

0,331 |

Fe3O4-SIRALOX 40/490_1 |

245 |

0,085 |

0,085 |

Fe3O4-SIRALOX 40/490 |

250 |

0,193 |

0,256 |

410 |

0,050 |

||

650 |

0,013 |

По данным ПЭМ, средний размер частиц магнетита в образце Fe3O4- SIRALOX 40/490 составил 54±5 нм.

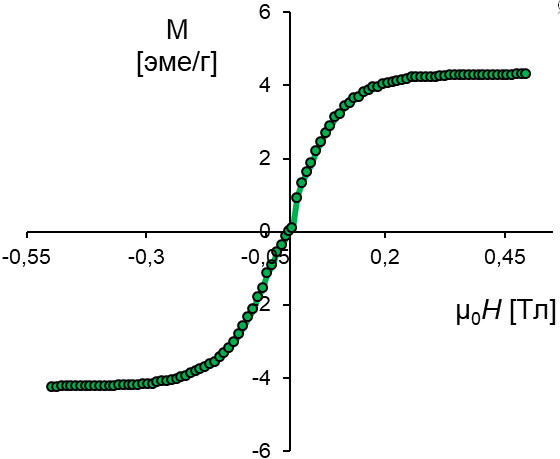

В процессе исследования были охарактеризованы магнитные свойства синтезированного Fe3O4-SIRALOX 40/490. На рисунке 13 представлена изотермическая (20 °С) кривая намагниченности.

Рисунок 13 – Кривая намагниченности Fe3O4-SIRALOX 40/490

Как видно на рисунке 13, намагниченность насыщения Fe3O4-SIRALOX 40/490 составляет 4,2. Благодаря такому значению, полученный сорбент чувствителен к внешнему магнитному полю и быстро отделяется от жидкой фазы с помощью постоянного магнита.