ИДЗ1_ТМИЭС

.pdfМИНОБРНАУКИ РОССИИ САНКТ-ПЕТЕРБУРГСКИЙ ГОСУДАРСТВЕННЫЙ ЭЛЕКТРОТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ «ЛЭТИ» ИМ. В.И. УЛЬЯНОВА (ЛЕНИНА) Кафедра микро- и наноэлектроники

ОТЧЁТ по практическому заданию № 1

по дисциплине «Технология материалов и эпитаксиальных структур» Тема: Легирование кристаллов при выращивании методом Чохральского

Вариант №5

Студентка гр. 1283 |

____________________ |

Григорьева В.В. |

Преподаватель |

__________________________ |

Бобков А.А. |

Санкт-Петербург

2024

ТЕОРЕТИЧЕСКАЯ ЧАСТЬ

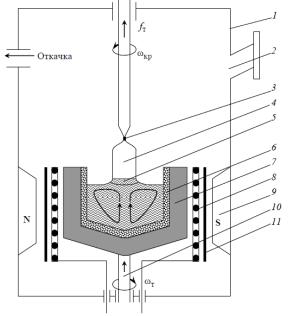

На рисунке 1 приведём схему установки для выращивания кристаллов

методом Чохральского.

Рисунок 1 – Схема установки для выращивания кристаллов методом Чохральского

|

Элементы установки: |

|

|

1. |

Камера роста |

2. |

Смотровое окно |

3. |

Затравка |

4. |

Монокристалл |

5. |

Переохлаждённый столбик расплава |

6. |

Тигель из кварцевого стекла |

7. |

Графитовый стакан |

8. |

Резистивный нагреватель |

9. |

Источник магнитного поля |

10. |

Устройство подъёма и вращения тигля |

11. |

Тепловые экраны |

|

|

Соотношения, используемые в расчётах.

Соотношение (1) – равновесный коэффициент распределения примеси – характеризует отношение концентрации примеси в твёрдой и жидкой фазах в условиях термодинамического равновесия.

где Ci тв

Ci ж

k0 |

= |

Ci тв |

, |

(1) |

|

||||

|

|

Ci ж |

|

|

–концентрация примеси в твёрдой фазе,

–концентрация примеси в жидкой фазе.

2

Если скорость кристаллизации имеет конечное значение, то перед фронтом кристаллизации по мере роста кристалла образуется слой расплава с эффективной толщиной δ, обогащённый или обеднённый примесью, если k0

меньше или больше единицы соответственно.

В этих условиях содержание примеси в закристаллизовавшейся части слитка Ств будет определяться концентрацией примеси в расплаве у фронта кристаллизации Ств = k0Сж0. Значение Сж0, как правило, неизвестно, поэтому в неравновесных условиях связь между концентрациями примеси в твёрдой Ств

и жидкой Сж фазах осуществляют с помощью эффективного коэффициента распределения k, который задаётся выражением (2) – уравнение Бартона-

Прима-Слихтера, связывающее равновесный и эффективный коэффициенты распределения.

k = |

|

k |

0 |

|

|

|

|

, |

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

− |

f |

|

k |

|

+ (1− k |

|

)e |

D |

|

||

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

0 |

|

|

0 |

|

|

|

|

(2)

где f – скорость кристаллизации (0,5…5 мм/мин),

D – коэффициент диффузии примеси в жидкой фазе, см2/с,

δ – толщина диффузионного слоя, определяемая соотношением (3) (0,1…10-3 см).

1 |

1 |

− |

1 |

(3) |

|

= AD3 v 6 |

2 , |

||||

|

|||||

где А – численный коэффициент, принимающий значения 1…2 (для МЧ – 1,6), v – кинематическая вязкость жидкости, см2/с,

ω – скорость вращения кристалла относительно тигля, рад/с.

Закон распределения примеси вдоль слитка – соотношение (4) –

уравнение Галливера:

C |

тв |

0 |

( |

− g |

) |

k −1 |

, |

(4) |

|

||||||||

|

= kС |

1 |

|

|

|

где g – доля закристаллизовавшегося расплава, равная отношению текущего и начального объёмов.

Приведённый коэффициент испарения имеет смысл в случае легирования кристалла летучей примесью, он определяется соотношением (5).

3

k |

|

= |

F |

, |

|

и |

fS |

||||

|

|

|

|||

|

|

|

|

(5)

где S – площадь поперечного сечения кристалла – соотношение (6),

α – линейный коэффициент испарения (коэффициент межфазного взаимодействия),

F – площадь поверхности испарения, рассчитываемая с использованием соотношения (7).

|

|

|

D |

|

S |

|

= |

2 |

, |

|

кр |

|||

|

|

|

|

|

|

кр |

|

4 |

|

|

|

|

|

(6)

где Dкр – диаметр кристалла.

F = |

|

(D |

2 |

− D |

2 |

), |

|

|

|

|

|

||

|

4 |

т |

кр |

|

||

|

|

|

|

|

|

|

(7)

где Dт – диаметр тигля.

Тогда имеет смысл ввести обобщённый коэффициент распределения,

учитывающий как эффективный коэффициент распределения, так и коэффициент испарения – соотношение (8).

k |

об |

= k + k |

. |

(8) |

|

и |

|

Концентрация носителей заряда может быть рассчитана с использованием соотношений (9).

n = |

1 |

|

, |

p = |

1 |

, |

e |

|

e |

||||

|

n |

|

|

p |

||

|

|

|

|

|

(9)

где е = 1,6 · 10-19 Кл, ρ – удельное сопротивление, которое может быть определено из марки

выращиваемого полупроводника,

μn и μp – подвижности электронов и дырок в полупроводнике при определённой температуре.

4

РАСЧЁТНАЯ ЧАСТЬ

Параметры, используемые в расчётах – таблица 1

Таблица 1 – Используемые значения параметров для Ge, легированного Ga, и для Ge,

легированного Sn

Материал |

ν 103, |

см2 |

|

k0 102 |

D 104, |

см2 |

|

α 104, |

см |

||

|

|

с |

|

||||||||

с |

с |

||||||||||

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

Ge − Ga |

1,35 |

|

8,7 |

0,7 |

|

|

- |

|

|

||

|

|

|

|

|

|

|

|

|

|||

Ge − Sn |

|

2 |

1,26 |

|

1,2 |

|

|

||||

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

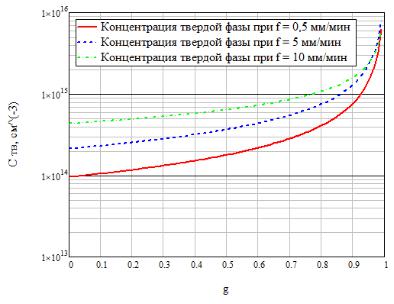

1. Построить зависимость Ств(g) для различных скоростей кристаллизации Ge, легированного Ga. Скорость вращения кристалла относительно тигля 60 об/мин. Скорость кристаллизации 0,5; 5; 10 мм/мин.

Начальная концентрация примеси в расплаве 1015 см-3. Построить график зависимости kэфф как функции скорости кристаллизации при скорости вращения кристалла относительно тигля 60 об/мин. Для указанных скоростей кристаллизации записать в таблицу значения kэфф.

Таблица 2 – Расчётные значения kэфф для различных скоростей кристаллизации

Скорость кристаллизации |

0,5 |

5 |

10 |

|

f, мм/мин |

||||

|

|

|

||

|

|

|

|

|

kэфф · 103 |

95,63 |

212,54 |

433,26 |

1) Переведём заданные величины – скорости кристаллизации fi и

скорость вращения кристалла относительно тигля ω – в удобные для расчёта

единицы измерения:

|

|

|

|

|

об |

|

|

|

|

2π рад |

|

|

рад |

|

|

|

|

|

|

|||||||||||||||||

ω = 60 |

|

|

|

|

= 60 |

|

|

|

|

|

|

|

|

|

|

≈ 6,283 |

|

|

|

, |

|

|

|

|

|

|

||||||||||

мин |

60 |

|

|

|

|

с |

|

с |

|

|

|

|

|

|

|

|

||||||||||||||||||||

|

|

мм |

|

|

|

|

|

|

10−1 |

|

см |

≈ 8,33 10−4 |

|

см |

||||||||||||||||||||||

f = 0,5 |

|

|

|

|

|

= 0,5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

, |

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

1 |

|

мин |

|

|

|

|

|

|

60 |

|

|

|

с |

|

|

|

|

|

|

|

|

|

с |

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

мм |

|

|

|

|

|

10−1 см |

|

|

|

|

см |

|

|

|

|

||||||||||||||||||

f2 |

= 5 |

|

|

|

|

|

= 5 |

|

|

|

|

|

|

|

|

|

|

|

≈ 8,33 10−3 |

|

|

|

|

|

, |

|

|

|||||||||

мин |

60 |

|

|

с |

|

|

|

с |

|

|||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

мм |

|

|

|

|

|

|

|

10−1 см |

|

≈ 17 10−3 |

|

см |

|

|||||||||||||||||||

f3 |

= 10 |

|

|

|

|

|

|

= 10 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

, |

|

|

|||||||

|

мин |

60 |

|

|

|

|

с |

|

|

|

с |

|

|

|||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

ωkэфф(f) = 60 |

об |

|

= 60 |

|

2π |

|

рад |

≈ 6,283 |

|

рад |

. |

|

||||||||||||||||||||||||

мин |

|

60 |

|

|

|

|||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

с |

|

|

|

с |

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2) Рассчитаем значение толщины диффузионного слоя δ для первого случая – ω = 60 об/мин. Учтём, что для метода Чохральского – А = 1,6:

1 |

1 |

1 |

1 |

1 |

1 |

≈ 8,746 10−3см. |

δ = AD3ν6ω−2 |

= 1,6 (0,7 ∙ 10−4)3 |

(1,35 10−3)6 |

(6,283)−2 |

|||

3) Проведём расчет значений эффективного коэффициента распределения kэфф для различных значений скорости кристаллизации:

k1 |

= |

|

|

|

|

|

k0 |

|

|

|

|

|

|

= |

|

8,7 10−2 |

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

f1δ |

|

|

|

|

|

−4 |

|

|

−3 |

|||||||||

эфф |

|

|

k |

|

|

+ (1 − k |

|

)e− |

|

|

8,7 10−2 + (1 − 8,7 10−2) exp (− |

8,33 10 |

8,746 10 |

||||||||||||||

|

|

|

0 |

0 |

D |

|

|

|

|

) |

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0,7 ∙ 10−4 |

|

|

|

|||||||

|

|

|

|

|

|

|

|

≈ 0,09563, |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

k2 |

= |

|

|

|

|

|

k0 |

|

|

|

|

|

|

= |

|

8,7 10−2 |

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

f2δ |

|

|

|

|

|

−3 |

|

|

−3 |

|||||||||

эфф |

|

|

k |

|

|

+ (1 − k |

|

)e− |

|

|

8,7 10−2 + (1 − 8,7 10−2) exp (− |

8,33 10 |

8,746 10 |

||||||||||||||

|

|

|

0 |

0 |

D |

|

|

|

|

) |

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0,7 ∙ 10−4 |

|

|

|

|||||||

|

|

|

|

|

|

|

|

≈ 0,21254, |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

k3 |

|

= |

|

|

|

|

k0 |

|

|

|

|

|

|

|

= |

8,7 10−2 |

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

f3δ |

|

|

|

−3 |

|

|

−3 |

||||||||||

эфф |

|

|

k |

|

|

+ (1 − k |

|

)e− |

|

|

8,7 10−2 + (1 − 8,7 10−2) exp (− |

17 10 |

8,746 10 |

||||||||||||||

|

|

|

|

0 |

0 |

D |

|

|

|

|

|

|

) |

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0,7 ∙ 10−4 |

|

|

|

|||||||

≈0,43326.

4)Полученным значениям эффективного коэффициента

распределения сопоставим зависимости концентрации твёрдой фазы Ств(g) = kC0(1–g)k–1. Полученные зависимости аналитически представим на рисунке 1:

Рисунок 1 – График зависимостей концентрации твёрдой фазы от соотношения объёма

твёрдой фазы и полного объёма при различных скоростях кристаллизации

6

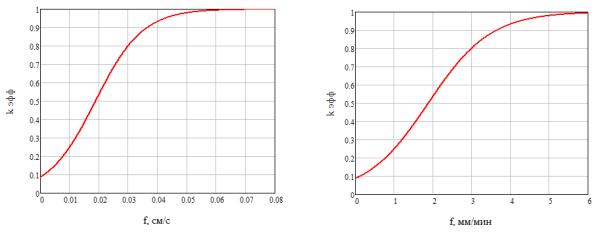

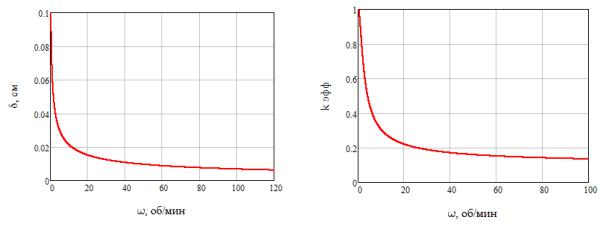

5) Построим график зависимости эффективного коэффициента распределения kэфф от скорости кристаллизации f при скорости вращения кристалла относительно тигля ω = 60 об/мин на рисунке 2:

а) б)

Рисунок 2 – Графики зависимостей эффективного коэффициента распределения от скорости кристаллизации при скорости вращения кристалла относительно тигля 60 об/мин

(а – скорость кристаллизации в см/с, б – скорость кристаллизации в мм/мин)

7

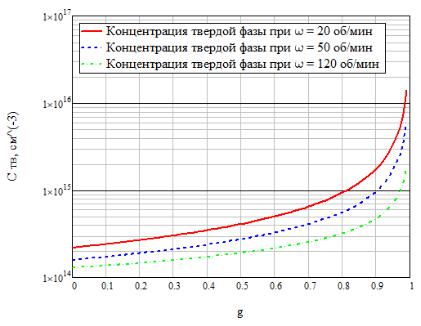

2. Построить зависимость Ств(g) для различных скоростей кристаллизации Ge, легированного Ga. Скорость кристаллизации 3 мм/мин.

Скорость вращения кристалла относительно тигля составляет 20; 50; 120

об/мин. Начальная концентрация примеси в расплаве 1015 см-3. Построить графики зависимости толщины диффузионного слоя δ и kэфф как функции скорости вращения кристалла относительно тигля при скорости кристаллизации 3 мм/мин. Для указанных скоростей кристаллизации записать в таблицу значения δ и kэфф.

Таблица 3 – Расчётные значения kэфф и δ для различных относительных скоростей вращения кристалла относительно тигля

ω, об/мин |

20 |

50 |

120 |

|

|

|

|

kэфф · 103 |

219,454 |

158,889 |

129,081 |

|

|

|

|

δ, см |

15,148 10−3 |

9,58 10−3 |

6,184 10−3 |

1) Переведём заданные величины – скорости кристаллизации fi и

скорость вращения кристалла относительно тигля ω – в удобные для расчёта единицы измерения:

|

|

мм |

|

|

|

10−1 см |

≈ 5 10−3 |

см |

||||||||||||||||||||

f = 3 |

|

|

|

|

= 3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

, |

|

|

|

||||||

мин |

60 с |

|

|

с |

|

|||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

ω1 |

= 20 |

об |

= 20 |

2π рад |

≈ 2,094 |

|

рад |

, |

|

|||||||||||||||||||

мин |

60 |

|

|

|

|

с |

|

|

|

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

с |

|||||||||||||||

ω2 |

= 50 |

об |

= 50 |

2π рад |

≈ 5,236 |

|

|

рад |

, |

|

||||||||||||||||||

мин |

60 |

|

|

|

|

с |

|

|

|

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

с |

|||||||||||||||

ω3 = 120 |

|

об |

|

= 120 |

2π |

|

рад |

≈ 12,566 |

рад |

. |

||||||||||||||||||

мин |

|

|

|

|||||||||||||||||||||||||

|

|

|

|

|

60 |

|

|

с |

|

|

|

|

|

с |

||||||||||||||

2) Рассчитаем значение толщин диффузионного слоя δ для всех случая. Учтём, что для метода Чохральского – А = 1,6:

δ |

|

1 1 |

−1 |

|

1 |

|

1 |

|

1 |

≈ 15,148 10−3см, |

|||

= AD3ν6ω |

2 |

= 1,6 (0,7 ∙ 10−4)3 |

(1,35 10−3)6 (2,094)−2 |

||||||||||

1 |

|

|

|

1 |

|

|

|

|

|

|

|

|

|

δ |

|

1 |

1 |

|

−1 |

|

1 |

|

1 |

|

1 |

≈ 9,58 10−3см, |

|

2 |

= AD3 |

ν6ω |

2 |

= 1,6 (0,7 ∙ 10−4)3 |

(1,35 10−3)6 |

(5,236)−2 |

|||||||

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

δ |

|

1 1 |

−1 |

|

1 |

|

1 |

|

|

1 |

≈ 6,184 10−3см. |

||

= AD3ν6ω |

2 |

= 1,6 (0,7 ∙ 10−4)3 |

(1,35 10−3)6 |

(12,566)−2 |

|||||||||

2 |

|

|

|

3 |

|

|

|

|

|

|

|

|

|

8

3) Проведём расчет значений эффективного коэффициента

распределения kэфф для различных значений скорости кристаллизации:

k1 |

= |

|

|

|

|

|

|

k0 |

|

|

|

|

|

|

|

= |

|

|

8,7 10−2 |

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

−3 |

|

|

|

|

|

−3 |

||||||||||

эфф |

|

|

k |

|

|

+ (1 − k |

|

|

|

|

|

fδ1 |

|

8,7 10−2 + (1 − 8,7 10−2) exp (− 5 10 |

15,148 10 |

|||||||||||||||||||

|

|

|

0 |

0 |

)e− |

D |

|

|

|

|

) |

|||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0,7 ∙ 10−4 |

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

≈ 0,21945, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

k2 |

|

= |

|

|

|

|

k0 |

|

|

|

|

|

|

|

|

= |

8,7 10−2 |

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

fδ1 |

|

|

|

|

−3 |

|

−3 |

|||||||||||||||

эфф |

|

|

|

k |

|

|

+ (1 − k |

|

|

|

|

|

|

8,7 10−2 + (1 − 8,7 10−2) exp (− |

5 10 |

9,58 10 |

||||||||||||||||||

|

|

|

|

|

0 |

0 |

)e− D |

|

|

|

|

|

|

|

|

) |

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0,7 ∙ 10−4 |

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

≈ 0,15889, |

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

k3 |

|

= |

|

|

|

|

|

|

k0 |

|

|

|

|

|

|

|

|

|

= |

|

|

8,7 10−2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

fδ1 |

|

|

|

|

|

−3 |

|

|

|

−3 |

||||||||||

эфф |

|

|

|

k |

|

|

+ (1 − k |

|

|

|

)e− |

|

|

8,7 10−2 + (1 − 8,7 10−2) exp (− 5 10 |

6,184 10 |

|||||||||||||||||||

|

|

|

|

0 |

0 |

D |

|

|

|

|

|

|

) |

|||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0,7 ∙ 10−4 |

|

|

|

|

|

|||||||||

≈0,12908.

4)Полученным значениям эффективного коэффициента

распределения сопоставим зависимости концентрации твёрдой фазы Ств(g) = kC0(1–g)k–1. Полученные зависимости аналитически представим на рисунке 1:

Рисунок 3 – График зависимостей концентрации твёрдой фазы от соотношения объёма

твёрдой фазы и полного объёма при различных скоростях кристаллизации

9

5) Построим график зависимости эффективного коэффициента распределения kэфф и диффузионного слоя δ от скорости вращения кристалла относительно тигля ω при скорости кристаллизации f = 3 мм/мин при на рисунке 2:

а) б)

Рисунок 4 – Графики зависимостей эффективного коэффициента распределения от скорости вращения кристалла относительно тигля при скорости кристаллизации 3 мм/мин

(а – толщина диффузионного слоя, б – эффективный коэффициент распределения)

10