- •Состав и выход летучих химических продуктов коксования.

- •Факторы, влияющие на выход и качество химических продуктов коксования

- •Первичное охлаждение коксового газа и его необходимость. Охлаждение газа в газосборнике. Сущность и основные параметры этого процесса. Цикл газосборника.

- •Охлаждение в газосборнике

- •Технологические схемы первичного охлаждения коксового газа

- •Первичное охлаждение коксового газа в первичных газовых холодильниках. Сравнительная характеристика холодильников различных конструкций. Очистка газа от смолы.

- •Очистка газа от смолы

- •Транспортировка коксового газа.

- •Выход аммиака при коксовании углей. Свойства и применение аммиака, необходимость его улавливания. Выход и состав надсмольной воды.

- •Схемы переработки аммиачной воды без разложения солей связанного аммония и с их разложением. Параметры процессов.

- •Свойства и применение сульфата аммония. Способы получения сульфата аммония. Отличительные особенности разных способов.

- •Технология получения сульфата аммония по сатураторному способу.

- •Физико-химические основы сатураторного процесса получения сульфата аммония (Влияние температуры, турбулизации маточного раствора в сатураторе, величины рН, характера и содержания примесей.)

- •1. Влияние температуры

- •Влияние кислотности

- •Влияние примесей

- •Технология получения сульфата аммония по бессатураторному способу. Условия ведения процесса. Её достоинства и недостатки.

- •Технология выделения легких пиридиновых оснований из коксового газа методом отстаивания. Сущность метода. Зависимость качества пиридиновых оснований от различных факторов.

- •Технология выделения легких пиридиновых оснований из коксового газа паровым методом. Сущность метода. Зависимость качества пиридиновых оснований от различных факторов.

- •Конечное охлаждение коксового газа. Его задачи. Способы.

- •Состав, свойства и выход сырого бензола. Характеристика его компонентов

- •Способы улавливания бензольных углеводородов из коксового газа. Характеристика поглотительных масел.

- •Регенерация поглотительного масла. Технологическая схема.

- •Улавливание бензольных углеводородов в скрубберах. Факторы, обуславливающие улавливание бензольных углеводородов.

- •Выделение бензольных углеводородов из поглотительного масла. Факторы, определяющие процесс десорбции. Способы выделения, их преимущества и недостатки

- •Технологическая схема выделения бензольных углеводородов из поглотительного масла

- •Образование сероводорода при коксовании. Свойства сероводорода. Методы очистки коксового газа от сероводорода. Основные принципы выбора способа очистки газов от сернистых примесей.

- •Методы очистки коксового газа от сероводорода

- •Основные принципы выбора способа очистки газов от сернистых примесей.

- •Требования к поглотителям

- •Аммиачный метод улавливания сероводорода. Технология совместного извлечения аммиака и сероводорода из коксового газа.

- •Основные этапы переработки сырого бензола. Предварительная ректификация сырого бензола.

- •Предварительная ректификация «сырого бензола»

- •Сущность сернокислотной очистки фракции бтк

- •Технологическая схема сернокислотной очистки фракции бтк

- •Теоретические основы каталитической гидроочистки фракции бтк. Химизм процесса. Методы каталитической гидроочистки.

- •Окончательная ректификация бензольных углеводородов после различных методов очистки

- •Образование смолы при коксовании, состав и свойства смолы

- •Подготовка смолы к переработке

- •1.Прием и хранение смолы

- •2. Усреднение по составу

- •3. Обезвоживание и обессоливание

- •4.Окончательное обезвоживание смолы

- •5.Обеззоливание смолы (вместе с обезвоживанием)

- •Технология ректификации каменноугольной смолы. Схема процесса.

- •Очистка фракций смолы. Применение и способы переработки фракции смолы

- •5. Получение высокотемпературного пека

- •Переработка нафталиновой фракции методом кристаллизации. Пути повышения качества и коэффициентов извлечения нафталина.

- •Методы переработки нафталина. Отличительные особенности. Достоинства и недостатки. Характеристика примесей

- •Клаус-процесс

- •Технология каталитической гидроочистки

- •Технология кругового фосфатного метода очистки коксового газа от аммиака.

Технология каталитической гидроочистки

В настоящее время в мире это основной способ очистки сырого бензола.

Гидроочистка экономически выгодна лишь при крупной мощности производства (не менее 150—250 тыс. т/год)

Перспективно комбинирование переработки коксохимических бензольных углеводородов с получением ароматических углеводородов в нефтеперерабатывающей промышленности, где активно применяются гидрогенизационные процессы в больших масштабах. ( на нефтеперерабатывающих предприятиях)

В качестве сырья для гидроочистки преимущественно используют фракцию 70-150 °С, хотя, в принципе, можно было бы очищать и непосредственно "сырой бензол".

В качестве гидрирующего агента используют либо чистый водород, либо коксовый газ , содержание водорода в котором составляет 57-60% .

Суть: Каталитическая обработка бензолъных углеводородов водородом при повышенных давлениях и температурах приводит к гидрированию олефинов и диолефинов и гидрогенолизу сернистых соединений:

В незначительной степени протекают реакции гидрирования ароматических углеводородов и их уплотнения, а также полимеризации непредельных соединений, приводящие к отложению кокса на катализаторе.

Процесс каталитической гидроочистки состоит из четырех стадий:

подогрев и испарение сырья ( процесс осуществляется в газовой фазе над катализатором, поэтому необходимо полностью перевести очищаемые продукты в парообразное состояние и отделить их от неиспаряемого остатка)

каталитическая гидроочистка ( смесь паров фракций и газа под давлением, температуры и катализатора подвергается реакциям :гидрообессеривания, гидрирования насыщенных соединений, гидрирования ароматических углеводородов, гидрокрекинг насыщенных углеводородов, деметилирование гомологов бензола) В качестве катализатора применяют сульфиды или оксиды молибдена, кобальта, вольфрама, никеля, ванадия Чаще используют алюмокобальтомолибденовый катализатор.)

Химизм процесса:

С6Н5-СН=СН2 +Н2 →С6Н5- С2Н5

CS2+4H2 →2H2S+CH4.

С4Н4S + 4Н2= H2S +C4H10

CH3CN + 3Н2 = C2H6 + NH3

C5H5N + 5Н2= C5H12+ NH3

6C6H5OH + 3Н2=5C6H6+6H2O

C6H5CH3 + Н2 = C6H6+CH4

отделение газа и подготовка полученного рафината

ректификация рафината с получением конечных продуктов.

Методы гидрогенизации делят на

низкотемпературное гидрирование- гидроочистка( 350-380)

среднетемпературный гидрокрекинг (450-530)

высокотемпературный гидрокрекинг (530-650)

каталитическое и термическое гидродеалкилирование

Гидрирование тиофена и непредельных соединений протекает на различных активных центрах этого катализатора, то есть глубокую очистку сырья можно поводить и в случае присутствия обоих этих веществ.

Скорость этих процессов различна.

Полное гидрирование непредельных соединений достигается при объемной скорости в 1,5 выше скорости гидрирования тиофена и температурах ниже 360 °С (давление 4МПа), для тиофена при 360-380 °С. Но при снижении объемной скорости начинается гидрирование бензола и толуола и накопление в продуктах гидрирования циклогексана и метилциклогексана.

Чтобы устранить накопление циклических продуктов применяют гидроочистку с гидрокрекингом насыщенных соединений.(высокотепературная очистка)

Процесс проводят при температуре до 550 °С и даже до 580-620 °С, объемной нагрузкой катализатора (0,5 ч-1).

При применении алюмохромовых катализаторов, под давлением 6,4 МПа и при 580—640 °с. увеличивается выход бензола в результате каталитического дигидроалкилирования гомологов бензола по реакции СбН5СН3+Н2=СбН6+СН4.

Этот экологически чистый процесс позволяет с выходом 98% от потенциальных ресурсов приготовлять высококачественный бензол.

Схема среднетемпературной очистки:

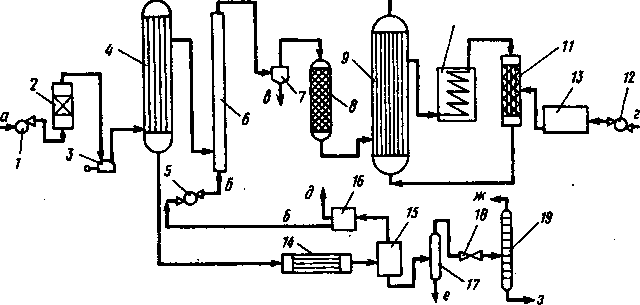

Сырой бензол или фракция БТК насосом 1 прокачивается через фильтр 2, а затем насосом высокого давления 3 через теплообменники 4 при 200 -230 °С поступает в шестиступенчатый полимеризатор-испаритель б, сюда же подается циркуляционный газ. В токе этого газа испаряется основная масса сырья, в сепараторе 7 от нее отделяется, небольшое количество смолистых веществ. Далее в форкантактном аппарате 8 в присутствии алюмомолибденовокобальтого катализатора протекают процессы насыщения нестабильных непредельных соединений (стирола, индена и др.) в устойчивые насыщенные соединения, гидрогенолиз сероуглерода с образованием метана и сероводорода.( для освобождения сырья от вызывающих закоксовывание катализатора непредельных соединений (при объемной скорости подачи сырья 1,25—1,75ч-1) и за счет протекания экзотермических реакций температура поднимается до 230—250 °С). Парогазовая смесь после этого аппарата проходит теплообменник 9, трубчатый подогреватель 10, нагревается до 380 °С и поступает в контактный аппарат 11, куда подают также компрессором 12 свежий водород или коксовый газ, которые предварительно очищаются в блоке очистки 13. Выходящая из контактного аппарата парогазовая смесь проходит теплообменники 9 и 4, холодильник 14 и газовый сепаратор 15. Газы из сепаратора очищаются от сероводорода в блоке аппаратов 16 и частично возвращаются в цикл с помощью компрессора 5, а частично — после очистки выводятся из системы и направляются на сжигание.

Из сепаратора высокого давления жидкий продукт поступает в сепаратор-отстойник 17, где освобождается от воды, затем в аппарате 18 снимается избыточное давление, в стабилизационной колонне 19 выделяются растворенные газы и сероводород. Стабилизированный продукт направляется на окончательную ректификацию.

Рис.9.1. Принципиальная схема установки гидрогенизационной очистки "сырого бензола": 1 — насос; 2 — фильтр; 3 — насос высокого давления; 4, 9 — теплообменники; 5 — циркуляционный компрессор; б — термический полимеризатор; 7 — сепаратор; 8 — форконтактный реактор; 10 — трубчатый подогреватель; 11 — контактный аппарат, 12 — компрессор; 13 — блок очистки гидрирующего агента; 14 — холодильник; 15 — газовый сепаратор; 16 — блок очистки циркуляционного газа; 17 — отстойник; 18 — дроссель; 19 — стабилизационная колонна; а — сырой бензол или фракция БТК; б. — циркуляционный газ; в — смолистые вещества (пек); г — свежий водород или коксовый газ; д — избыточный газ на сжигание; е — вода; ж — газы стабилизации на сжигание; з — очищенные бензольные углеводороды на окончательную ректификацию