- •Состав и выход летучих химических продуктов коксования.

- •Факторы, влияющие на выход и качество химических продуктов коксования

- •Первичное охлаждение коксового газа и его необходимость. Охлаждение газа в газосборнике. Сущность и основные параметры этого процесса. Цикл газосборника.

- •Охлаждение в газосборнике

- •Технологические схемы первичного охлаждения коксового газа

- •Первичное охлаждение коксового газа в первичных газовых холодильниках. Сравнительная характеристика холодильников различных конструкций. Очистка газа от смолы.

- •Очистка газа от смолы

- •Транспортировка коксового газа.

- •Выход аммиака при коксовании углей. Свойства и применение аммиака, необходимость его улавливания. Выход и состав надсмольной воды.

- •Схемы переработки аммиачной воды без разложения солей связанного аммония и с их разложением. Параметры процессов.

- •Свойства и применение сульфата аммония. Способы получения сульфата аммония. Отличительные особенности разных способов.

- •Технология получения сульфата аммония по сатураторному способу.

- •Физико-химические основы сатураторного процесса получения сульфата аммония (Влияние температуры, турбулизации маточного раствора в сатураторе, величины рН, характера и содержания примесей.)

- •1. Влияние температуры

- •Влияние кислотности

- •Влияние примесей

- •Технология получения сульфата аммония по бессатураторному способу. Условия ведения процесса. Её достоинства и недостатки.

- •Технология выделения легких пиридиновых оснований из коксового газа методом отстаивания. Сущность метода. Зависимость качества пиридиновых оснований от различных факторов.

- •Технология выделения легких пиридиновых оснований из коксового газа паровым методом. Сущность метода. Зависимость качества пиридиновых оснований от различных факторов.

- •Конечное охлаждение коксового газа. Его задачи. Способы.

- •Состав, свойства и выход сырого бензола. Характеристика его компонентов

- •Способы улавливания бензольных углеводородов из коксового газа. Характеристика поглотительных масел.

- •Регенерация поглотительного масла. Технологическая схема.

- •Улавливание бензольных углеводородов в скрубберах. Факторы, обуславливающие улавливание бензольных углеводородов.

- •Выделение бензольных углеводородов из поглотительного масла. Факторы, определяющие процесс десорбции. Способы выделения, их преимущества и недостатки

- •Технологическая схема выделения бензольных углеводородов из поглотительного масла

- •Образование сероводорода при коксовании. Свойства сероводорода. Методы очистки коксового газа от сероводорода. Основные принципы выбора способа очистки газов от сернистых примесей.

- •Методы очистки коксового газа от сероводорода

- •Основные принципы выбора способа очистки газов от сернистых примесей.

- •Требования к поглотителям

- •Аммиачный метод улавливания сероводорода. Технология совместного извлечения аммиака и сероводорода из коксового газа.

- •Основные этапы переработки сырого бензола. Предварительная ректификация сырого бензола.

- •Предварительная ректификация «сырого бензола»

- •Сущность сернокислотной очистки фракции бтк

- •Технологическая схема сернокислотной очистки фракции бтк

- •Теоретические основы каталитической гидроочистки фракции бтк. Химизм процесса. Методы каталитической гидроочистки.

- •Окончательная ректификация бензольных углеводородов после различных методов очистки

- •Образование смолы при коксовании, состав и свойства смолы

- •Подготовка смолы к переработке

- •1.Прием и хранение смолы

- •2. Усреднение по составу

- •3. Обезвоживание и обессоливание

- •4.Окончательное обезвоживание смолы

- •5.Обеззоливание смолы (вместе с обезвоживанием)

- •Технология ректификации каменноугольной смолы. Схема процесса.

- •Очистка фракций смолы. Применение и способы переработки фракции смолы

- •5. Получение высокотемпературного пека

- •Переработка нафталиновой фракции методом кристаллизации. Пути повышения качества и коэффициентов извлечения нафталина.

- •Методы переработки нафталина. Отличительные особенности. Достоинства и недостатки. Характеристика примесей

- •Клаус-процесс

- •Технология каталитической гидроочистки

- •Технология кругового фосфатного метода очистки коксового газа от аммиака.

Улавливание бензольных углеводородов в скрубберах. Факторы, обуславливающие улавливание бензольных углеводородов.

Основной задачей скрубберного отделения является обеспечение высокой степени выделения бензольных углеводородов из газа. Потери бензольных углеводородов в газе после скрубберов не должны превышать 1,8—2,0 г/м3 газа в зимний период и летом до 3,0 г/м3.

Полнота улавливания бензольных углеводородов связаны с рядом факторов.

Содержанием бензольных углеводородов в коксовом газе.

С повышением концентрации бензольных углеводородов в газе возрастает их парциальное давление и движущая сила процесса абсорбции. При этом увеличивается содержание бензольных углеводородов в поглотительном масле в состоянии равновесия. При концентрации бензольных углеводородов 35—36 г/м3 (~1 % объемн.) равновесная концентрация их в масле не более 2,5—3 % (объемн.) (при обычных условиях).

При сжатии газа содержание в нем бензольных углеводородов возрастает пропорционально давлению, что увеличивает скорость абсорбции и концентрацию бензола в масле. Следовательно, повышение давления является одним из методов интенсификации процесса улавливания.

2. Температура улавливания. При повышении температуры улавливания давление паров бензола над маслом растет, движущая сила абсорбции поэтому уменьшается, а равновесная концентрация бензола в газе после скрубберов увели¬чивается. В результате насыщение поглотительного масла бен¬золом снижается, а потери с обратным газом возрастают.

Связь между температурой улавливания и коэффициентом улавливания бензола может быть представлена данными, приведенными в таблице 1.3 (коэффициент улавливания при 25 °С принимается за 100%) [1]:

Таблица 1.3 - Связь между температурой улавливания и коэффициентом улавливания бензола

Температура улавливания, 0С |

10 |

15 |

20 |

25 |

30 |

35 |

40 |

В % к коэффициенту улавливания при 25 0 С |

107 |

105 |

103 |

100 |

95,5 |

88 |

78 |

Улавливание бензола следует проводить при невысоких температурах, так как при этом уменьшаются потери, и растет скорость процесса. Однако, при температуре ниже 10-15 0С вязкость поглотительного масла сильно увеличивается, что затрудняет подачу его на скруббер и равномерное распределение и стекание по насадке. При охлаждении масла ниже 10°С становится возможным выпадение осадков. Поэтому оптимальной является температура ~ 25-30 0С.

Температура газа обязательно должна быть несколько ниже температуры масла. В скрубберах происходит уравнивание температур – температура газа повышается, а масла понижается. Для того чтобы не происходила конденсация водяных паров из газа и обводнение поглотительного масла температура масла выше температуры поступающего в скрубберы масла, примерно на на 2—3 °С в летнее время и на 5—8 °С в зимний период.

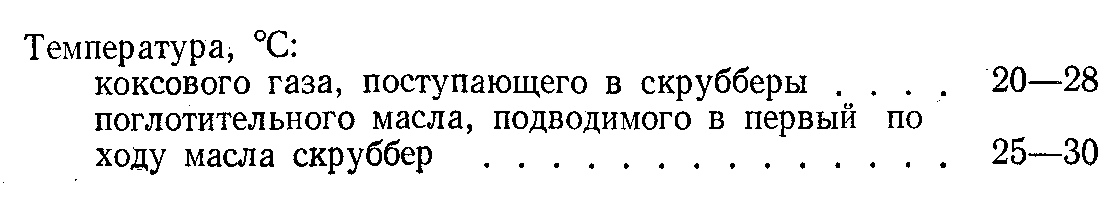

Охлаждение газа и поглотительного масла весьма эффективный и один из наиболее доступных методов улучшения процесса улавливания. Практические температуры, при которых ведется улавливание бензола, составляют 20-30 °С. Колебания зависят от времени года и, имеющейся аппаратуры для охлаждения газа и масла.

С повышением температуры улавливания насыщение поглотительного масла бензолом снижается, а потери их с газом увеличиваются.

3.Концентрацией бензольных углеводородов в поступающем поглотительном масле.

Чем выше концентрация бензола в поглотительном масле, тем больше упругость его паров над маслом и, следова¬тельно, равновесная концентрация в газе. Поэтому скорость аб-сорбции уменьшается, а потери с обратным газом увеличивают¬ся.

Чем она выше, тем ниже скорость абсорбции, выше потери с обратным газом.

Содержание бензольных углеводородов в масле, поступающем на улавливание, должно быть не выше 0,2 % для солярового и 0,3—0,4 % (объемн.) для каменноугольного.

( Ниже так же не желательно т.к. потребуется увеличить расход пара на десорбцию бензольных углеводородов из масла, при этом увеличится выход сольвент-нафты и потери масла.)

Количество масла, которое следует подать в скруббер для улавливания бензола, может быть определено по формуле [1.2]:

|

(1.2) |

где V - количество газа, м3/час;

а1 и а2 - начальное и конечное содержание бензола в газе, г/м3;

С1 и С2 - начальное и конечное содержание бензола в масле, см3/л;

G – количество масла, л;

d - удельный вес бензола, г/см3.

Из приведенной формулы видно, что, увеличив количество масла, можно уменьшить содержание бензола в нем и, следовательно, улучшить улавливание. Однако это связано с увеличением расхода пара при отгоне бензола из масла и воды при его охлаждении. Обычно расход масла в среднем в полтора раза больше теоретического минимума и составляет 1,5 - 1,6 л/м3 газа для каменноугольного масла и 2-2,1 л/м3 газа для солярового.[1]

Чем ниже содержание бензола в масле, тем при более высокой температуре возможно проведение процесса при сохранении одних и тех же потерь с обратным газом. Поэтому, если невозможно снизить температуру улавливания, то необходимо, во избежание больших потерь бензола с газом, улучшать отгон его из масла.

4. Молекулярной массы поглотителя. С ее возрастанием уменьшается поглотительная способность масла.

В соответствии с законом Рауля, упругость паров бензола над маслом определяется молярной концентрацией. Весовая кон¬центрация в молярную переводится по формуле[1.3]:

|

(1.3) |

где х – молярная концентрация бензола;

а – весовой процент бензола в масле;

М - молекулярный вес масла.

Чем больше молекулярный вес масла, тем больше молярная концентрация бензола и тем хуже проходит улавливание. Уве¬личение молекулярного веса масла приводит к ухудшению его поглотительной способности. Соляровое поглотительное масло обладает большим молекулярным весом, чем каменноугольное (соответственно 230 и 170); чтобы молярные концентрации бен-зола в них были одинаковы, весовые концентрации их должны быть различны. Весовая концентрация бензола в соляровом масле всегда меньше, чем в каменноугольном. Это достигает¬ся увеличением количества масла, находящегося в обороте.

Со¬отношение между необходимыми количествами солярового и ка-менноугольного масел пропорционально их молекулярным ве-сам, т.е. 230 : 170, или 1,35 : 1. Практически количество соля-рового масла на 30% превышает необходимое количество ка-менноугольного.

В производственных условиях расход масла на улавливание бензола составляет 1,5—1,6 л/м3 газа для каменноугольного и 2,0—2,1 л/м3 газа для солярового масла. В расчете на 1 т шихты каменноугольного - 0,5 м3, солярового 0,65 м3.

5. Поверхности орошения.

А. Поверхность насадки должна быть чистой, чтобы газ и масло равномерно распределялись по сечению скруббера.

Б. Между газом и маслом должен соблюдаться противоток,

( газ с большим содержанием бензола встречается с маслом, имеющим также повышенную концентрацию бензола. В верхней части скруббера наоборот -газ содержит мало бензола, он орошается свежим маслом, имеющим большую поглотительную способность

В. скорость газа через живое сечение насадки скруббера должна быть ниже критической

6. Типа насадки.

Характеристики процесса абсорбции бензольных углеводородов в скрубберах с различными типами насадки

Тип насадки |

Коэффициент абсорбции Па*10-2 |

Скорость газа м/с |

Потери напора, кПа/м |

Деревянная хордовая |

5,74 |

2,7 |

2,6 |

Плоско-параллельная металлическая |

11,63 |

4 |

1,4 |

Волнистая |

12,38 |

3,6 |

1,9 |

Ячеистая |

10,88 |

3,0 |

1,1 |

Просечная |

11,63 |

3,6 |

2,2 |

При эксплуатации скрубберов необходимо учитывать, что металлическая насадка в значительно большей степени подвержена забиванию, чем деревянная хордовая. С вертикальных плоскостей последней выпадающие из масла осадки (шлам, нафталин, антрацен) частично смываются самим маслом, а на поверхности металлической насадки сложной конфигурации выпадающие осадки задерживаются. Поэтому для скрубберов с металлической насадкой коксовый газ должен тщательно очищаться от смоляного тумана в электрофильтрах, а масло должно непрерывно подвергаться регенерации для выделения осадков.

Технологическая схема улавливания бензола предусматривает установку на линии газового потока от одного до трех скрубберов, в которых полностью соблюден принцип противотока газа и поглотителя ( Масло подводится сверху, газ снизу навстречу) причем размеры скрубберов, тип и поверхность насадки в них зависят от количеством газа.

Скрубберы имеют штуцеры для ввода и вывода газа и масла. Для пропарки скрубберов с целью очистки насадки от всяких отложений предусмотрен подвод пара через продувную свечу, вмонтированную в верхнюю крышку. Скрубберы по высоте оборудованы люками для контро льного осмотра.

Если схемой предусмотрено последовательное соединение скрубберов, то в случае необходимости возможно исключить из работы 1 или 2 скруббера не нарушая работы всей установки для этого газовая и масляная коммуникации оборудованы задвижками

Характеристика скрубберного отделения: