- •Нижегородский государственный технический университет им р.Е.Алексеева

- •Разработка технологического процесса изготовления детали

- •3 Общее описание процесса изготовления детали

- •4Проектированиезаготовки

- •4.1Расчетразмеровзаготовкипобоковойповерхности

- •4.2Определениеразмеразаготовкимеждуторцевымиповерхностями

- •5.1 Описание формообразующих операций.

- •6 Операционное описание операции 010.

- •6.1 Определение общей последовательности выполнения операции

- •6.2 Расчет исполнительных размеров по этапам обработки

- •6.3 Выбор инструментов для фрезерной обработки

- •- Для последующих этапов обработки выбираем концевые фрезы с гладкой режущей кромкой числом зубьев – 4; диаметром 16 мм. 6.4 Описание сверлильной обработки и выбор инструментов

- •6.5 Определение режимов обработки

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РФ ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ

Нижегородский государственный технический университет им р.Е.Алексеева

Кафедра «Энергетические установки и тепловые двигатели»

Разработка технологического процесса изготовления детали

Нижний Новгород

2024

ВВЕДЕНИЕ Целью работы является: 1) Составление маршрутного и операционного описания технологического процесса выполнения учебной детали 1 (вариант 2), включая разработку чертежа заготовки.

ЧАСТЬ

I. ИЗГОТОВЛЕНИЕ КОРПУСНОЙ ДЕТАЛИ

1.

ЗАДАНИЕ

Задание:

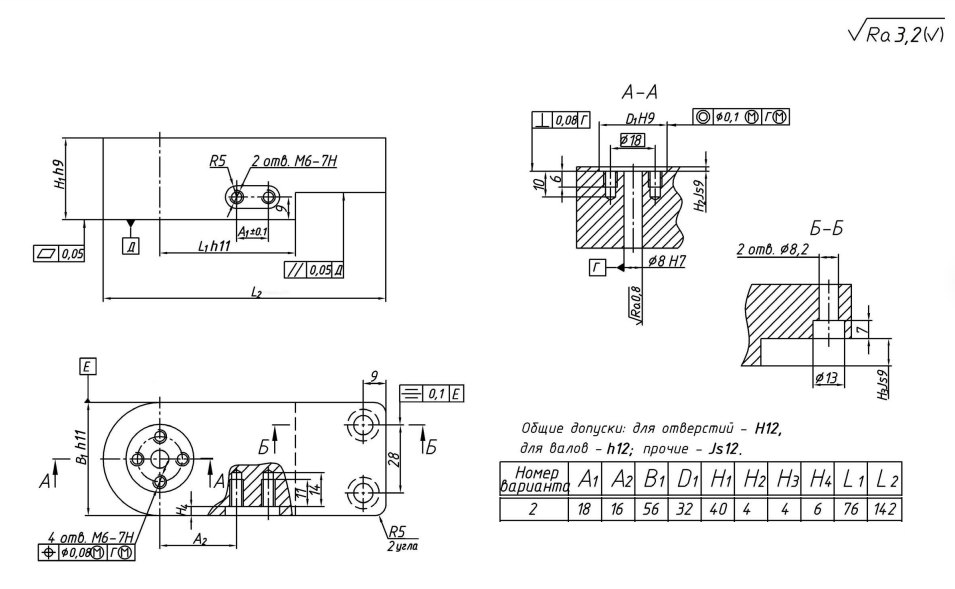

Деталь 1 (вариант 2). Способ изготовления

заготовки – горячая штамповка. Материал

заготовки – сталь 40Х ГОСТ 8479-70 (HRc

25…30).

2

ВЫПОЛНЕНИЕ ЧЕРТЕЖА Чертеж детали

представлен в приложении.

3 Общее описание процесса изготовления детали

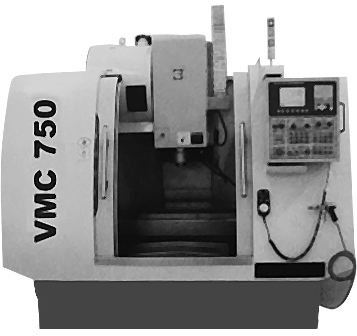

Деталь выполняется на трехкоординатном вертикальном станке с ЧПУ фрезерной группы типа «Обрабатывающий центр» модели VMC 750 (рисунок 3.1).

Рисунок3.1-Трехкоординатный вертикальный станок с ЧПУ VMC750

Изготовление детали производится по двум контрольным (005, 030) и четырём формообразующим операциям (010,015,020, 025) операциям.

Заготовка выполнена таким образом, что ее боковая поверхность эквидистантна по отношению к контуру готовой детали. Контуры заготовки не отображает мелкие конструктивные элементы детали (уступы, пазы, отверстия и т.д.).

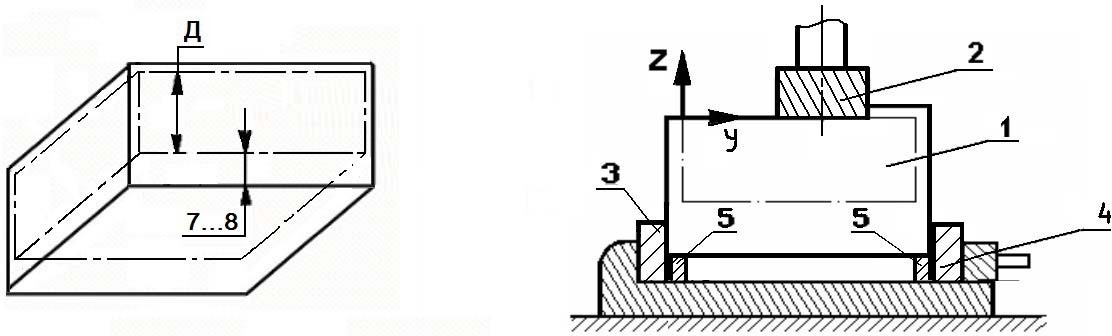

Размер заготовки между торцевыми поверхностями назначается на 10 мм больше размера готовой детали «Д» (рисунок3.3, а). Дополнительный материал необходим для формирования специального припуска для базирования детали в тисках на первой формообразующей операции (010), см. ниже. Величина этого припуска предварительно определена7…8мм.

На операции 005 выполняется входной контроль заготовки по ее чертежу (заготовку получаем от внешнего производителя).

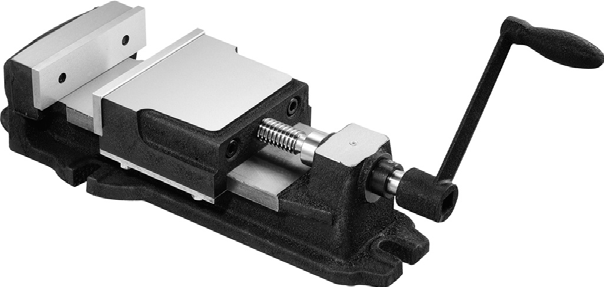

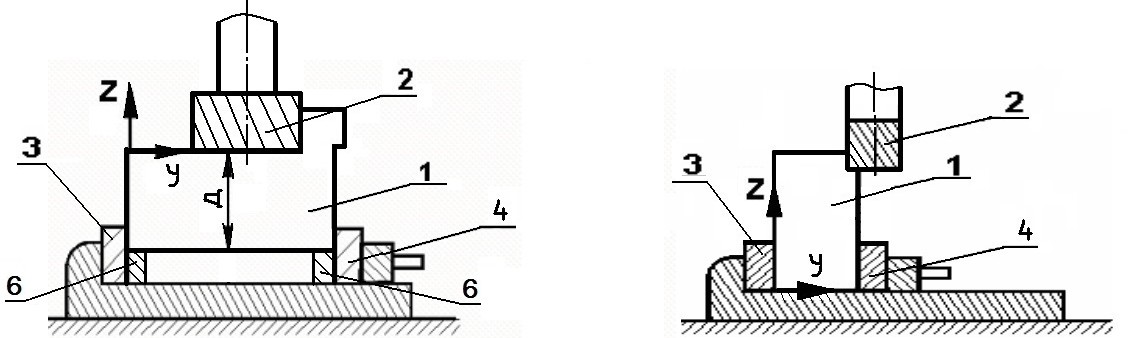

На формообразующих операциях (010,015,020), деталь устанавливается в тисках (рисунок 3.2). Прохождение процесса изготовления детали на этих операциях проиллюстрировано на рисунке 3.3.

Рисунок3.2–Станочные тиски

а) б)

в) г)

а)–заготовка; б)–операция 010; в)–операция 015; г)– операция 020; 1–заготовка; 2–обрабатывающий инструмент; 3–неподвижная губка тисков;4–подвижная губка тисков;5,6–параллельные планки

Рисунок3.3.Принципобработкидеталивтисках

На первой формообразующей операции (010) фиксация заготовки (рисунок3.3,а) в тисках осуществляется по поверхностям специального припуска 7…8мм (рисунок3.3,б). Описание операции– впункте5.1.1.

На второй формообразующей операции (015) (рисунок3.3,в) деталь фиксируется в тисках в перевернутом положении по отношению к прежней позиции на операции 010. Описание операции–в пункте 5.1.2.

На третьей формообразующей операции (020) (рисунок 3.3,г) детальфиксируетсяподлиннойбоковойграни.Описаниеоперации–впункте5.1.3.

На четвертой формообразующей операции (025) деталь фиксируется в специальном приспособлении (на эскизе не показано). Описание операции–в пункте 5.1.4.

На операции 030 выполняется выходной контроль детали по ее чертежу.