- •Тема 1.

- •1) Значение щелочей и глинозема в экономике и народном хозяйстве России.

- •2) Современное состояние содового производства.

- •3) Области применения содовых продуктов, масштабы производства.

- •Масштабы производства

- •4) Обзор месторождений природной соды

- •5) Взаимосвязь отдельных стадий производства кальцинированной соды аммиачным способом.

- •6) Принципиальная технологическая схема производства кальцинированной соды аммиачным способом.

- •7) Характеристика и стандарт на готовый продукт и сырье, вспомогательные материалы, применяемые в производстве кальцинированной соды.

- •Сырье и вспомогательные материалы, применяемые в производстве кальцинированной соды

- •Карбонатное сырье (содержащее )

- •8) Методы добычи рассола.

- •9) Отделение рассолоочистки, физико-химические основы процесса.

- •10) Получение извести и углекислого газа. Отделение известково-обжигательных печей.

- •12) Физико-химические основы процесса обжига карбонатного сырья, продукты обжига, степень обжига.

- •1 3) Технологическая схема производства извести и углекислого газа.

- •14) Типы известковых печей.

- •15) Конструкция шахтной известково-обжигательной печи, режим работы.

- •1 6) Обжиг шихты, расположение зон в печи, скорость разложения известняка.

- •17) Очистка и охлаждение печного газа.

- •18) Приготовление и очистка известкового молока [Ca(oh)2].

- •19) Приготовление аммонизированного рассола, назначение абсорбционного отделения.

- •20) Физико-химические основы процесса аммонизации рассола.

- •21) Движущая сила абсорбции.

- •22) Растворимость аммиака в водных растворах хлористого натрия. [?]

- •2 3) Типовая технологическая схема станции абсорбции.

- •24) Нормы технологического режима [отделения абсорбции?].

- •25) Карбонизация аммонизированного рассола.

- •2 6) Назначение отделения карбонизации аммиачно-соляного раствора.

- •27) Физико-химические основы процесса карбонизации и кристаллизации бикарбоната натрия.

- •28) Оптимальные условия процесса карбонизации [аммонизированного рассола].

- •2 9) Технологическая схема отделения карбонизации.

- •30) Устройство карбонизационной колонны.

- •31) Нормы технологического режима отделения карбонизации.

- •Тема 3. Производство кальцинированной соды аммиачным способом. Отделения: фильтрации и кальцинации бикарбоната натрия, дистилляции

- •32) Отделение фильтрации и кальцинации бикарбоната натрия.

- •33) Сущность процесса фильтрации суспензии бикарбоната натрия, технологическая схема отделения фильтрации. Фильтрование гидрокарбонатной суспензии

- •Т ехнологическая схема и аппаратура отделения фильтрования

- •34) Кальцинация бикарбоната натрия.

- •35) Физико-химические основы процесса регенерации аммиака.

- •36) Технологическая схема станции дистилляции.

- •37) Устройство аппаратуры и нормы технологического режима отделения дистилляции.

- •38) Получение кальцинированной соды из природных источников.

- •39) Перспективы развития содовой промышленности.

- •Тема 4. Производство очищенного бикарбоната натрия

- •40) Свойства и применение очищенного бикарбоната натрия.

- •41) Получение бикарбоната натрия из кальцинированной соды или сырого бикарбоната натрия. Физико-химические основы процесса. Технологическая схема производства.

- •42) Комплексное использование и утилизация отходов при производстве соды.

- •43) Получение соды и поташа из сильвинита.

- •44) Способы получения соды и сульфата аммония из мирабилита.

- •45) Получение соды и вяжущих материалов.

- •46) Комплексное использование нефелиновых руд в производстве глинозема, соды, поташа.

- •47) Получение содового раствора [NaHco3] сухим и мокрым способами.

- •48) Карбонизация содового раствора.

- •49) Аппаратура и режим работы отделения карбонизации.

- •50) Фильтрация, сушка и упаковка бикарбоната натрия.

15) Конструкция шахтной известково-обжигательной печи, режим работы.

Известково-обжигательная печь состоит из 3 основных частей: шахты, загрузочного и разгрузочного механизмов.

В соответствии с характером термических процессов, протекающих в шахтной известковой печи, ее условно делят на 3 тепловые зоны:

1 – зона подогрева (верхняя часть печи). В этой зоне происходит подсушка сырья и топлива, нагревание шихты до температуры начала разложения карбонатного сырья (около 850 °С) за счет тепла горячих газов, движущихся из зоны обжига.

2 – зона обжига. Температура газа на границе 1 и П зоны достигает 900-1000 °С.

В зоне обжига протекает горение топлива и разложение СаСО3. В конце этой зоны температура газов и кускового материала достигает максимума 1100-1200 °С, разложение СаСО3 прекращается, но горение топлива еще продолжается, а выделенное тепло расходуется на подогрев воздуха, поступающего из зоны охлаждения. Это обусловлено тем, что тепла, отдаваемого известью, недостаточно для подогрева воздуха до температуры начала горения топлива.

Поэтому, зоной горения называют зону, в которой происходит расходование кислорода на сжигание топлива.

Зона обжига составляет, таким образом, часть зоны горения топлива.

Режим отделения известковой печи:

-

Печной газ:

1. Температура, °С

150

2. Содержание, % об.

СО2

33-35

О2

0,5 – 1,5

СО

0,5 – 2,0

пыль

Не более 2,0

Известь

Содержание,

% масс.

СаОсвоб.

Не менее 80

СаСО3

Не более 8

1 6) Обжиг шихты, расположение зон в печи, скорость разложения известняка.

Расположение зон в печи:

РИС. 6. Изменение температуры и состава газа и материала по высоте печи:

а – схема расположения теплообменных зон в шахтной печи; 6 – температура и состав газа по высоте печи

В соответствии с характером термических процессов, протекающих в шахтной известковой печи, ее условно делят на три последовательные тепловые зоны (рис. 6). В верхней части печи – зоне подогрева – происходит подсушка сырья и топлива, нагревание шихты до температуры начала разложения карбоната кальция (около 850 °С) за счет тепла горячих газов, движущихся навстречу из зоны обжига. На границе этих зон температура газов достигает 900-1000 °С. При дальнейшем перемещении шихты вниз протекает горение топлива и разложение СаСО3. В конце зоны обжига температура кускового материала и газов достигает максимума (1100-1200 °С), а разложение СаСО3 прекращается.

Т.о., зоной обжига называют зону, в которой происходит разложение СаСО3 и переход СО2 в газовую фазу.

В нижней части зоны обжига горение топлива еще продолжается, а выделяющееся тепло расходуется на нагревание воздуха, поступающего из зоны охлаждения (тепла выходящей из зоны обжига извести недостаточно для подогрева воздуха до температуры начала горения топлива).

В соответствии с этим зоной горения следует называть зону, в которой происходит расходование кислорода на сжигание топлива. Зона обжига всегда составляет часть зоны горения топлива.

Скорость разложения известняка:

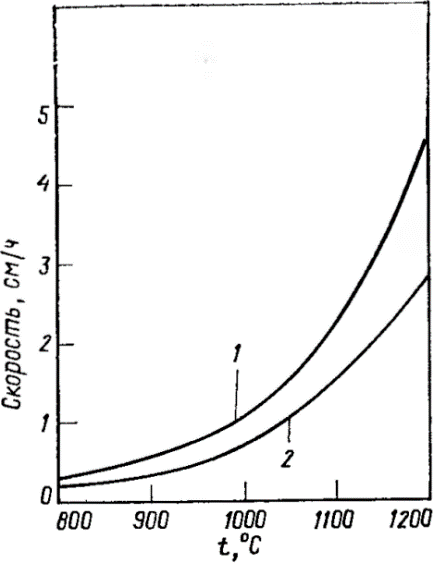

Рис. 5. Зависимость средней скорости продвижения границы разложения от температуры: 1 – мел; 2 – известняк.

Кинетика процесса диссоциации СаСО3 зависит от температуры и степени удаления системы от равновесного состояния. Лимитирующей стадией процесса диссоциации является образование кристаллических зародышей CaO. Решающее влияние на скорость диссоциации кусков карбоната кальция оказывает процесс теплопередачи.

На рис. 5 показано изменение средней скорости продвижения зоны диссоциации при обжиге кусков мела цилиндрической формы (R0 = Н = 80 мм, кривая 1) и кусков известняка неправильной формы (кривая 2) с эквивалентным диаметром от 30 до 70 мм. Из этих данных следует, что скорость продвижения зоны диссоциации у мела выше, чем у известняка. Это можно объяснить тем, что мел более порист, а также тем, что температурный перепад между газовым потоком и реакционной зоной для пород различной степени дисперсности неодинаков.