- •Тема 1.

- •1) Значение щелочей и глинозема в экономике и народном хозяйстве России.

- •2) Современное состояние содового производства.

- •3) Области применения содовых продуктов, масштабы производства.

- •Масштабы производства

- •4) Обзор месторождений природной соды

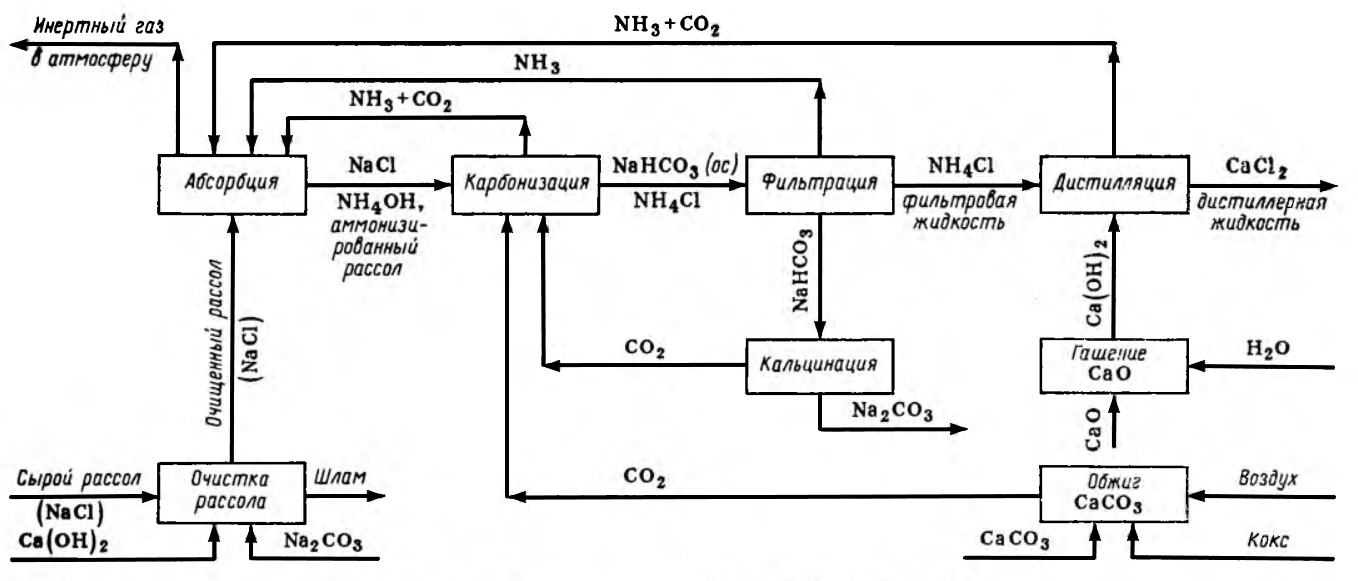

- •5) Взаимосвязь отдельных стадий производства кальцинированной соды аммиачным способом.

- •6) Принципиальная технологическая схема производства кальцинированной соды аммиачным способом.

- •7) Характеристика и стандарт на готовый продукт и сырье, вспомогательные материалы, применяемые в производстве кальцинированной соды.

- •Сырье и вспомогательные материалы, применяемые в производстве кальцинированной соды

- •Карбонатное сырье (содержащее )

- •8) Методы добычи рассола.

- •9) Отделение рассолоочистки, физико-химические основы процесса.

- •10) Получение извести и углекислого газа. Отделение известково-обжигательных печей.

- •12) Физико-химические основы процесса обжига карбонатного сырья, продукты обжига, степень обжига.

- •1 3) Технологическая схема производства извести и углекислого газа.

- •14) Типы известковых печей.

- •15) Конструкция шахтной известково-обжигательной печи, режим работы.

- •1 6) Обжиг шихты, расположение зон в печи, скорость разложения известняка.

- •17) Очистка и охлаждение печного газа.

- •18) Приготовление и очистка известкового молока [Ca(oh)2].

- •19) Приготовление аммонизированного рассола, назначение абсорбционного отделения.

- •20) Физико-химические основы процесса аммонизации рассола.

- •21) Движущая сила абсорбции.

- •22) Растворимость аммиака в водных растворах хлористого натрия. [?]

- •2 3) Типовая технологическая схема станции абсорбции.

- •24) Нормы технологического режима [отделения абсорбции?].

- •25) Карбонизация аммонизированного рассола.

- •2 6) Назначение отделения карбонизации аммиачно-соляного раствора.

- •27) Физико-химические основы процесса карбонизации и кристаллизации бикарбоната натрия.

- •28) Оптимальные условия процесса карбонизации [аммонизированного рассола].

- •2 9) Технологическая схема отделения карбонизации.

- •30) Устройство карбонизационной колонны.

- •31) Нормы технологического режима отделения карбонизации.

- •Тема 3. Производство кальцинированной соды аммиачным способом. Отделения: фильтрации и кальцинации бикарбоната натрия, дистилляции

- •32) Отделение фильтрации и кальцинации бикарбоната натрия.

- •33) Сущность процесса фильтрации суспензии бикарбоната натрия, технологическая схема отделения фильтрации. Фильтрование гидрокарбонатной суспензии

- •Т ехнологическая схема и аппаратура отделения фильтрования

- •34) Кальцинация бикарбоната натрия.

- •35) Физико-химические основы процесса регенерации аммиака.

- •36) Технологическая схема станции дистилляции.

- •37) Устройство аппаратуры и нормы технологического режима отделения дистилляции.

- •38) Получение кальцинированной соды из природных источников.

- •39) Перспективы развития содовой промышленности.

- •Тема 4. Производство очищенного бикарбоната натрия

- •40) Свойства и применение очищенного бикарбоната натрия.

- •41) Получение бикарбоната натрия из кальцинированной соды или сырого бикарбоната натрия. Физико-химические основы процесса. Технологическая схема производства.

- •42) Комплексное использование и утилизация отходов при производстве соды.

- •43) Получение соды и поташа из сильвинита.

- •44) Способы получения соды и сульфата аммония из мирабилита.

- •45) Получение соды и вяжущих материалов.

- •46) Комплексное использование нефелиновых руд в производстве глинозема, соды, поташа.

- •47) Получение содового раствора [NaHco3] сухим и мокрым способами.

- •48) Карбонизация содового раствора.

- •49) Аппаратура и режим работы отделения карбонизации.

- •50) Фильтрация, сушка и упаковка бикарбоната натрия.

6) Принципиальная технологическая схема производства кальцинированной соды аммиачным способом.

7) Характеристика и стандарт на готовый продукт и сырье, вспомогательные материалы, применяемые в производстве кальцинированной соды.

Характеристика и стандарт на готовый продукт:

Кальцинированная сода (NaHCO3) вырабатывается двумя способами:

1. Аммиачным

2. Из нефелинового сырья.

Аммиачным способом получают кальцинированную соду техническую (легкую) и тяжелую.

В соответствии с ГОСТом 5100-73 кальцинированную соду (легкую) выпускают двух сортов. Качество тяжелой соды регламентируется ТУ 6-18-199-74.

Содержание в пересчете на Прокаленное вещество, масс % |

|

Сода (легкая) ГОСТ 5100-73 |

Сода тяжелая ТУ 6-18-199-74 |

||

1 сорт |

2 сорт |

1 сорт |

2 сорт |

||

Карбоната натрия |

Не менее |

99,2 |

99,0 |

99,2 |

99,0 |

Хлоридов в пересчете на NаСl |

Не более |

0,5 |

0,8 |

0,5 |

0,8 |

Нерастворимых в воде веществ |

|

0,004 |

0,08 |

0,04 |

0,08 |

Железа в пересчете на Fе2О3 |

Не более |

0,003 |

0,008 |

0,005 |

0,008 |

Сульфатов в пересчете на Nа2SО4 |

Не более |

0,05 |

Не нормир. |

0,005 |

Не нормир. |

Потери при прокаливании при 270-300 °С |

масс %, не более |

0,8 |

1,5 |

0,8 |

1,5 |

Насыпная плотность, кг/дм3 |

Не менее |

- |

- |

0,05 |

0,9 |

Сырье и вспомогательные материалы, применяемые в производстве кальцинированной соды

Сырьем

для получения Νа2СО3

могут быть природные вещества, содержащие

Νа+

и

.

.

Для получения соды применяют ряд вспомогательных материалов: аммиак, топливо, воду и пар.

Сырьем, содержащим Νа+ является хлорид натрия (поваренная соль), которая распространена в природе как в твердом виде, так и в виде растворов (морская вода, соляные источники, соляные озера).

Карбонатное сырье (содержащее )

Для получения диоксида углерода и извести на содовых заводах применяют известняк или мел.

Из известняка образуется большее количество извести с единицы объема печи.

Мел – пористая порода, легко впитывает влагу, на испарение которой в известковой печи дополнительно расходуется топливо, дополнительно подается воздух, что приводит к снижению концентрации диоксида углерода в печном газе. Кроме этого, мел растрескивается при обжиге, образуется мелочь, которая повышает сопротивление шихты.

8) Методы добычи рассола.

Разливают естественные и искусственные рассолы. Естественные получаются в результате растворения пластов соли подпочвенными водами: при этом образуются подземные скопления рассола, а при выходе их на поверхность земли – соляные источники. Естественные рассолы добывают насосами и подают на производство соды, где их досыщают путем дополнительного растворения твердой поваренной соли.

Искусственный рассол получают путем подземного выщелачивания соли водой, подаваемой в зону расположения соляного пласта через скважины или растворением добытой твердой поваренной соли в бассейнах.

Различают несколько способов добычи рассола. Если вода подается в скважину самотеком, то давление в скважине недостаточное и рассол выкачивают центробежными насосами. При подаче воды насосами и при хорошей герметизации ствола скважины и камеры выщелачивания рассол может подниматься на поверхность земли за счет избыточного давления нагнетаемой воды.

Наиболее совершенным способом получения рассола является метод гидровруба. Сущность его заключается в том, что вблизи подошвы пласта размывается циркулирующей водой камера в соляном пласте – гидровруб. Это горизонтальная выработка высотой около 4 м и диаметром 100 мм. Для сохранения соляного потолка от растворения в скважину вводят нефтепродукты или воздух. Т.о., соль растворяется только с боков камеры.

По кольцевым пространствам между трубами подают воду и нефть, по центральной трубе на поверхность земли выдавливается рассол. Трубы соединены вне скважины системой вентилей.

В содовой промышленности для упрощения расчетов и сравнительной оценки лабораторных сводок и текущих отчетов условно был принят за эквивалент вещества содержащегося в 1 литре раствора, а его 1/20 часть – нормальное деление.