- •Тема 1.

- •1) Значение щелочей и глинозема в экономике и народном хозяйстве России.

- •2) Современное состояние содового производства.

- •3) Области применения содовых продуктов, масштабы производства.

- •Масштабы производства

- •4) Обзор месторождений природной соды

- •5) Взаимосвязь отдельных стадий производства кальцинированной соды аммиачным способом.

- •6) Принципиальная технологическая схема производства кальцинированной соды аммиачным способом.

- •7) Характеристика и стандарт на готовый продукт и сырье, вспомогательные материалы, применяемые в производстве кальцинированной соды.

- •Сырье и вспомогательные материалы, применяемые в производстве кальцинированной соды

- •Карбонатное сырье (содержащее )

- •8) Методы добычи рассола.

- •9) Отделение рассолоочистки, физико-химические основы процесса.

- •10) Получение извести и углекислого газа. Отделение известково-обжигательных печей.

- •12) Физико-химические основы процесса обжига карбонатного сырья, продукты обжига, степень обжига.

- •1 3) Технологическая схема производства извести и углекислого газа.

- •14) Типы известковых печей.

- •15) Конструкция шахтной известково-обжигательной печи, режим работы.

- •1 6) Обжиг шихты, расположение зон в печи, скорость разложения известняка.

- •17) Очистка и охлаждение печного газа.

- •18) Приготовление и очистка известкового молока [Ca(oh)2].

- •19) Приготовление аммонизированного рассола, назначение абсорбционного отделения.

- •20) Физико-химические основы процесса аммонизации рассола.

- •21) Движущая сила абсорбции.

- •22) Растворимость аммиака в водных растворах хлористого натрия. [?]

- •2 3) Типовая технологическая схема станции абсорбции.

- •24) Нормы технологического режима [отделения абсорбции?].

- •25) Карбонизация аммонизированного рассола.

- •2 6) Назначение отделения карбонизации аммиачно-соляного раствора.

- •27) Физико-химические основы процесса карбонизации и кристаллизации бикарбоната натрия.

- •28) Оптимальные условия процесса карбонизации [аммонизированного рассола].

- •2 9) Технологическая схема отделения карбонизации.

- •30) Устройство карбонизационной колонны.

- •31) Нормы технологического режима отделения карбонизации.

- •Тема 3. Производство кальцинированной соды аммиачным способом. Отделения: фильтрации и кальцинации бикарбоната натрия, дистилляции

- •32) Отделение фильтрации и кальцинации бикарбоната натрия.

- •33) Сущность процесса фильтрации суспензии бикарбоната натрия, технологическая схема отделения фильтрации. Фильтрование гидрокарбонатной суспензии

- •Т ехнологическая схема и аппаратура отделения фильтрования

- •34) Кальцинация бикарбоната натрия.

- •35) Физико-химические основы процесса регенерации аммиака.

- •36) Технологическая схема станции дистилляции.

- •37) Устройство аппаратуры и нормы технологического режима отделения дистилляции.

- •38) Получение кальцинированной соды из природных источников.

- •39) Перспективы развития содовой промышленности.

- •Тема 4. Производство очищенного бикарбоната натрия

- •40) Свойства и применение очищенного бикарбоната натрия.

- •41) Получение бикарбоната натрия из кальцинированной соды или сырого бикарбоната натрия. Физико-химические основы процесса. Технологическая схема производства.

- •42) Комплексное использование и утилизация отходов при производстве соды.

- •43) Получение соды и поташа из сильвинита.

- •44) Способы получения соды и сульфата аммония из мирабилита.

- •45) Получение соды и вяжущих материалов.

- •46) Комплексное использование нефелиновых руд в производстве глинозема, соды, поташа.

- •47) Получение содового раствора [NaHco3] сухим и мокрым способами.

- •48) Карбонизация содового раствора.

- •49) Аппаратура и режим работы отделения карбонизации.

- •50) Фильтрация, сушка и упаковка бикарбоната натрия.

Тема 4. Производство очищенного бикарбоната натрия

40) Свойства и применение очищенного бикарбоната натрия.

Бикарбонат натрия, или двууглекислый натр, NaHCO3 образуется как промежуточный продукт в производстве кальцинированной соды при насыщении аммиачно-соляного раствора углекислотой. Отделенный от маточной жидкости осадок, называемый сырым бикарбонатом, содержит ряд примесей: хлориды натрия и аммония, соли железа, нерастворимые в воде вещества и др. При сушке сырого бикарбоната все примеси практически остаются в продукте. Поэтому он в ряде случаев по своему составу не отвечает требованиям, предъявляемым к бикарбонату натрия отдельными потребителями, следовательно, нуждается в очистке.

Производство очищенного бикарбоната натрия тесно связано с содовым производством, т.к. в качестве сырья для получения NaHCO3 применяют кальцинированную соду, или сырой бикарбонат, и углекислый газ известковых печей. Поэтому цехи для получения очищенного бикарбоната находятся при содовых заводах.

Свойства:

Бикарбонат натрия представляет собой кристаллический порошок белого цвета со средним размером кристаллов 0,05-0,2 мм. Его молекулярный вес 84,01, плотность 2,2 и насыпной вес 0,9 г/см3. Теплота растворения бикарбоната натрия 48,8 ккал на 1 кг NaHCO3, теплоемкость 0,249 ккал/кг*°С.

Применение:

Бикарбонат натрия широко применяют во многих областях народного хозяйства. В медицине его используют для изготовления различных лекарственных препаратов, нейтрализующих излишнюю кислотность в организме и смягчающих ткань. В хлебопечении используют способность бикарбоната натрия легко разлагаться при нагревании, выделяя углекислоту. Так, добавленный к тесту бикарбонат натрия способствует поднятию и разрыхлению теста и увеличивает его пористость. Применение бикарбоната натрия в производстве микропористых резиновых изделий основано на том, что при термической обработке резины содержащийся в ней бикарбонат разлагается и выделяющаяся углекислота придает резине пористую структуру.

Бикарбонат натрия применяют для зарядки пенных и жидкостных огнетушителей. В пенных огнетушителях при их включении происходит реакция взаимодействия бикарбоната натрия с серной кислотой. Выделяющаяся углекислота смешивается с пенообразователем и в виде пены локализует очаг горения. В жидкостных огнетушителях выбрасываемый в очаг горения раствор бикарбоната образует изолирующую пламя пленку соли. Для разложения соли затрачивается тепло, что ведет к охлаждению горящей поверхности.

41) Получение бикарбоната натрия из кальцинированной соды или сырого бикарбоната натрия. Физико-химические основы процесса. Технологическая схема производства.

Кальцинация бикарбоната натрия:

Сырой бикарбонат натрия, полученный после отделения от маточного раствора (фильтровой жидкости), прокаливают во вращающихся сушильных печах. В результате этого образуется конечный продукт – кальцинированная сода. Выделяющуюся при этом двуокись углерода охлаждают для конденсации водяного пара и после очистки от содовой пыли направляют в колонны карбонизации аммонизированного рассола. Образующийся при охлаждении газа раствор (слабая жидкость) содержит некоторое количество соды и аммиака. Из него выделяют аммиак на станции дистилляции и оставшийся разбавленный содовый раствор используют для промывки бикарбоната натрия, гашения извести или в процессе получения едкого натра.

Физико-химические основы процесса:

Отфильтрованный, промытый, содержащий до 16-20% влаги гидрокарбонат натрия поступает в отделение кальцинации, где в процессе его термического разложения образуется кальцинированная сода, диоксид углерода и вода.

Реакция разложения сухого гидрокарбоната при нагревании:

Разложение при суммарном давлении СО2 и Н2О, равном 1 атм, протекает при температуре 1200 °С. Выделяющийся CO2 возвращается в производство.

Реакция протекает с поглощением тепла. Тепло расходуется еще и на испарение влаги, содержащейся в гидрокарбонате.

В рассматриваемом процессе равновесное давление паровой фазы зависит только от температуры. С повышением температуры равновесие сдвигается вправо и скорость реакции возрастает.

В практических условиях процесс терморазложения ΝаНСО3 усложняется наличием примеси и большого количества влаги.

Влажный технический гидрокарбонат содержит: [% (масс)]

-

ΝаНСО3

76-80

карбонаты в пересчете на Νа2СО3

2-6

ΝН4HСО3

1-2

(ΝН4)2СО3

1

NaCl

0,2-0,4

H2O

14-20

Технологическая схема производства:

На содовых предприятиях применяется принципиально одинаковая технология кальцинации бикарбоната натрия. Однако, аппаратурное оформление имеет некоторые различия, касающиеся в основном схем питания печей бикарбонатом натрия и способов подвода тепла (сжигание топлива или паровой обогрев).

Сырой

бикарбонат натрия с вакуум-фильтра

скребковым или ленточным транспортером

подается в приемник с мешалкой,

разрыхляющей и проталкивающей сырую

смесь в питатель и далее в смеситель, в

который шнековым транспортером подается

горячая ретурная сода в заданном

соотношении.

Сырой

бикарбонат натрия с вакуум-фильтра

скребковым или ленточным транспортером

подается в приемник с мешалкой,

разрыхляющей и проталкивающей сырую

смесь в питатель и далее в смеситель, в

который шнековым транспортером подается

горячая ретурная сода в заданном

соотношении.

Полученная смесь поступает во вращающуюся барабанную печь, где происходит процесс кальцинации.

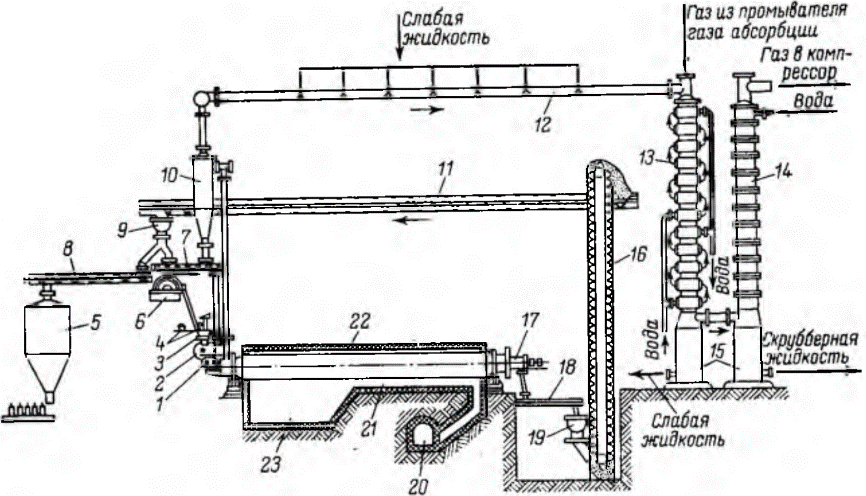

Рис. 40. Технологическая схема отделения кальцинации с ретурным питанием содовых печей:

1 – смеситель; 2 – питатель; 3 – приемник; 4 – скребковый транспортер;

5 – бункер; 6 – вакуум-фильтр; 7, 11, 18, 19 – шнековые транспортеры;

8, 9 – транспортные трубы; 10 – циклон; 12 – коллектор газа содовых печей; 13 – холодильник газа содовых печей; 14 – промыватель газа содовых печей; 15 – сборник слабой жидкости; 16 – элеватор; 17 – выгружной шнек; 20 – боров; 21 – газоход; 22 – содовая печь; 23 – топка.

На рис. 40 показана технологическая схема процесса кальцинации с использованием огневых с наружным факельным обогревом печей, работающих с применением ретурной соды.

Суспензия, получаемая в колоннах и содержащая 26% (масс.) осажденного NaHCO3, поступает на вакуум-фильтры 6, где осадок отделяется от маточной жидкости. Вместе с промывной водой маточник направляется в отделение дистилляции для регенерации аммиака. Воздух, прошедший через слой осадка и фильтрующую ткань, отсасывается из сепаратора фильтра вакуум-насосом через промыватель воздуха фильтров (ПВФЛ), находящийся в отделении абсорбции.

Промытый сырой NaHCO3 с вакуум-фильтра подается скребковым или ленточным транспортером 4 в приемник 3 с вертикальной мешалкой, которая разрыхляет и проталкивает сырую соль в питатель 2 и далее в смеситель 1. Сюда же шнековым транспортером 7 подается горячая ретурная сода в заданном соотношении. Полученная смесь поступает далее во вращающуюся барабанную содовую печь 22, где и протекает процесс кальцинации.

Готовая сода из содовой печи с помощью выгружного шнека 17 и передаточного шнека 18 передается в общий сборный шнековый транспортер 19, а затем к элеватору 16. Элеватор разгружает соду на транспортер 11, из которого с помощью распределительного шнека 9 часть соды (ретур) распределяется по содовым печам, а часть – готовая продукция передается на склад в бункеры 15 транспортером 8. В Стерлитамакском ПО «Сода» движение сырого гидрокарбоната к печам и готовой соды несколько иное, однако для условий работы ретурной печи принципиального значения это не имеет.

Газ, выходящий из содовых печей при 150 °С, содержит CO2, NH3, водяной пар и содовую пыль и направляется в циклон 10, где большая часть содовой пыли улавливается и передается обратно в содовую печь шнековым транспортером 7. Из циклона газ поступает в общий для всех печей газоход 12 — коллектор газа содовых печей, орошаемый внутри слабой жидкостью, которую получают при охлаждении газа в том же коллекторе до 80 °С и далее в холодильнике газа содовых печей (ХГСП) 13 до 38 °С.

Образующийся конденсат извлекает из газа оставшуюся после циклона содовую пыль, NH3 и CO2. Этот раствор, содержащий Na2CO3, NaHCO3 и углеаммонийные соли, называют слабой жидкостью. Часть этой жидкости возвращается обратно на орошение коллектора газа содовых печей, а часть направляется в отделение дистилляции для отгонки NH3 и CO2 и затем – на вакуум-фильтры для промывки гидрокарбоната натрия.

Коллектор газа содовых печей имеет уклон в сторону холодильника ХГСП, поэтому слабая жидкость из коллектора стекает в холодильник, орошая охлаждающие трубки, и вместе с дополнительно образующимся в холодильнике 13 конденсатом стекает в сборник слабой жидкости 15. В холодильнике 13 газ идет сверху вниз в межтрубном пространстве, а в трубках противотоком проходит охлаждающая вода.

В ХГСП поступает также газ из ПГАБ с целью использования диоксида углерода, оставшегося в газе после аммонизации рассола. Из ХГСП газ идет для окончательной очистки и охлаждения в промыватель газа содовых печей (ПГСП) 14 скрубберного типа, в котором хордовая насадка орошается сверху водой. Скрубберную жидкость после ПГСП добавляют к слабой жидкости. Охлажденный и очищенный газ после ПГСП смешивают с газом известковых печей и подают компрессором в карбонизационные колонны. На некоторых содовых заводах холодильник и промыватель газа содовых печей объединены в одну колонну.

На содовых заводах имеются схемы кальцинации, в которых ретурная сода не применяется. В этом случае сырой гидрокарбонат с помощью специального устройства забрасывается вглубь содовой печи, где уже имеется сода, которая в данном случае и выполняет роль ретурной. Глубина заброса до 9,5 м. При безретурном питании печей упрощается транспортирование готовой соды. Сырой гидрокарбонат из приемника 3 идет в аппарат-забрасыватель, который монтируется на месте смесителя 1. При этом температура кальцинации возрастает.

Корпус забрасывателя охлаждается водой, подаваемой в рубашку, что уменьшает возможность налипания сырой соли к стенкам забрасывателя. При безретурном питании шнековые транспортеры 11 и 9 используются только для заполнения печей содой перед пуском их в работу после ремонта.