- •Парафины Низшие парафины

- •Высшие парафины

- •Выделение низших парафинов

- •Газофракционные установки

- •Выделение высших парафинов

- •Изомеризация парафинов

- •Режим проведения процесса каталитической изомеризации

- •Олефины

- •Теоретические основы процессов крекинга и пиролиза Термодинамическая стабильность углеводородов

- •Химические реакции при термическом крекинге и пиролизе

- •Механизм реакции расщепления парафина в отсутствии катализатора

- •Выход и состав продуктов термического разложения углеводородов

- •Классификация термодеструктивных процессов

- •Термическая деструкция углеводородов

- •Технология процессов пиролиза и крекинга

- •Термический крекинг

- •Каталитический крекинг

- •Технологическое оформление процессов кат. Крекинга

- •Подготовка к разделению газов пиролиза

- •Разделение газа пиролиза

- •Концентрирование и разделение фракций олефинов

- •Получение олефинов реакциями их взаимного превращения

- •Технология процесса кислотной олигомеризации олефинов

- •Технология процесса полимеризации

- •Димеризация и содимеризация олефинов

- •Реакция диспропорционирования олефинов

- •Ароматические углеводороды

- •Ароматизация нефтепродуктов

- •Каталитический риформинг

- •Технология каталитического риформинга

- •Основные показатели процесса риформинга

- •Коксование каменного угля

- •К оксовые печи

- •Выделение и концентрирование ароматических углеводородов Выделение и очистка ароматических соединений

- •Характеристика фракций ароматических углеводородов

- •Получение ароматических углеводородов изомеризацией и деалкилированием Изомеризация ароматических углеводородов

- •Деалкилирование гомологов бензола и нафталина

- •Сравнение методов получения ароматических углеводородов

- •Ацетилен

- •Получение ацетилена из карбида кальция

- •Ацетиленовые генераторы

- •Примеси и очистка ацетилена

- •Т ехнологическая схема получения ацетилена окислительным пиролизом метана

- •Т ехнологическая схема получения ацетилена из карбида кальция

- •Получение ацетилена из углеводородов

- •Методы пиролиза углеводородов в ацетилен

- •Состав газов пиролиза и их разделение

- •Сравнение методов получения ацетилена

- •Оксид углерода и синтез-газ

- •1. Каталитическая конверсия углеводородов. Характеристика процесса. Реакторы каталитической конверсии углеводородов. Каталитическая конверсия углеводородов

- •2. Технология процесса, тех. Схема окислительной конверсии природного таза при высоком давлении (стр. 88).

- •3. Термическая газификация топлив. Высокотемпературная конверсия углеводородов, тех. Схема высокотемпературной конверсии мазута (стр. 90).

- •4. Получение синтез-газа газификацией угля, газогенераторы парокислородной конверсии угля (стр. 91).

Выделение высших парафинов

- газожидкостная фаза

- газовая фаза ЭД - электродегидрат

- либо твердая, либо жидкая фаза

Главным источником жидких и твердых парафинов, используемых в процессе органического синтеза, явл. нефть, кот. состоит из парафиновых (алканы), нафтеновых (циклоалканы), ароматических, гибридных УВ и содержащая в себе O, N и серосодержащие органические соединения.

Наличие каждого класса УВ меняется в зависимости от месторождения.

Начальной стадией переработки нефти явл. прямая перегонка при атмосферном давлении (АТ – атмосферная трубчатка и АВТ – атмосферно-вакуумная трубчатка).

Фракции:

Бензиновая, лигроиновая, керосиновая, дизельная, газойлевая и мазут.

Остатком вакуумной переработки мазута явл. гудрон.

Остаток от атмосферной перегонки при вакуумной переработке образует смазочные масла с разной летучестью и вязкостью. Это соляровое, трансформаторное масло и т.д.

В смазочных маслах, газойлевых и керосиновых фракциях может содержаться до 30% н-парафинов и для их выделения используют несколько методов:

1) Способ кристаллизации. Используют в двух вариантах: с растворителем и без.

Кристаллизация БЕЗ РАСТВОРИТЕЛЯ возможна для газойля и маловязких масел, фракцию охлаждают рассолом и отделяют твердую лепешку (парафиновый гач), в кот. еще содержится до 30% жидких УВ.

Для выделения этих жидких УВ проводят процедуру “выпотевания”: гач помещают на сетчатую тарелку и нагревают, получая при этом сравнительно чистый парафин.

Кристаллизация С РАСТВОРИТЕЛЕМ. Проводится обычно смесью низких кетонов и ароматических УВ.

Фракцию растворяют в смеси, охлаждают до температуры -5 – -30 °С, при кот. образуется осадок. Выпавший осадок повторно кристаллизуют из растворителя.

Применяют кристаллизацию жидким пропаном как растворителем, кот. одновременно играет роль хладогента.

2) Карбамидная депарафинизация.

Состоит в отделении н-парафинов в виде кристаллического аддукта с карбамидом.

Если нефтяную фракцию смешать с насыщенным водным раствором карбамида при температуре от 10 до 40 °С, то выпадает осадок, кот. после фильтрования и обработки горячей водой или паром при температуре от 70 до 100 °С разлагается с выделением карбамида и смеси н-парафинов.

Для выделения изопарафинов в качестве растворителя используется тиомочевина.

При обработке фракций богатых парафином используют растворитель дихлорметан чтобы смесь не загустевала.

Карбамидная депарафинизация применима ко всем фракциям и не требует использования низких температур.

Недостатком карбамидной депарафинизации явл. малая селективность и наличие примесей в получаемом парафине до 0,5% ароматических УВ, до 0,01% серы и примеси изопарафина.

3)

Выделение

парафинов с помощью цеолитов (Парекс-метод).

3)

Выделение

парафинов с помощью цеолитов (Парекс-метод).

Парекс-метод применим к любым фракциям, дает высокую

степень извлечения н-парафинов (80-90%), кот. получаются в достаточно чистом виде (98-99%).

Процесс состоит из стадии адсорбции н-парафинов и стадии десорбции парафинов из цеолитов, кот. можно проводить как в газовой, так и в жидкой фазе.

Температура проведения от 300 до 350 °С и разном давлении.

Десорбция проводится при пониженном давлении и повышенной температуре.

Вытесняются н-парафины другими веществами (аммиак, пентан или их смесь).

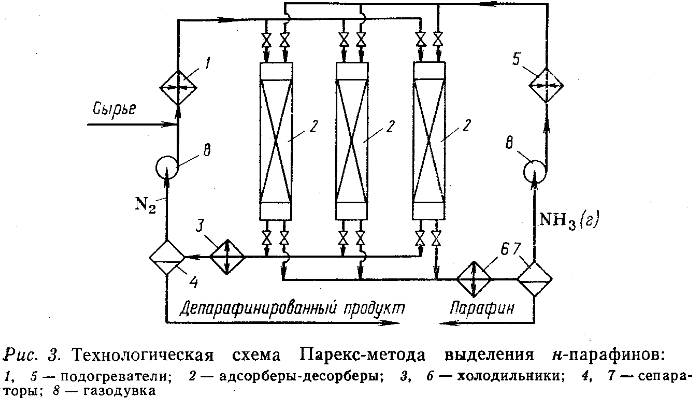

Парекс-метод (схема): исходную нефтяную фракцию (сырье) смешивают с газом-носителем (азотом) и в его токе подогревают и испаряют в подогревателе 1. Полученная парогазовая смесь поступает в один из трех адсорбционных аппаратов 2, заполненных цеолитом, где происходит адсорбция н-парафинов. Выходящую из адсорбера смесь охлаждают в холодильнике 3, а в сепараторе 4 отделяют депарафинированный конденсат от газа-носителя; последний возвращают на смешение с исходной фракцией. Когда адсорбент полностью насыщается парафином, смесь газа-носителя с исходной фракцией направляют во второй адсорбер, в котором уже проведена стадия десорбции. В первый адсорбер подают газ-десорбент (аммиак), предварительно нагретый в подогревателе 5. После десорбции смесь десорбента с парафином охлаждают в холодильнике 6 и разделяют в сепараторе 7, направляя аммиак снова на десорбцию. Из трех адсорбционных аппаратов один работает на стадии адсорбции и два — на десорбции, причем переключение потоков автоматизировано.

Внеплановое занятие №3 (15 фев. 2023)