- •Парафины Низшие парафины

- •Высшие парафины

- •Выделение низших парафинов

- •Газофракционные установки

- •Выделение высших парафинов

- •Изомеризация парафинов

- •Режим проведения процесса каталитической изомеризации

- •Олефины

- •Теоретические основы процессов крекинга и пиролиза Термодинамическая стабильность углеводородов

- •Химические реакции при термическом крекинге и пиролизе

- •Механизм реакции расщепления парафина в отсутствии катализатора

- •Выход и состав продуктов термического разложения углеводородов

- •Классификация термодеструктивных процессов

- •Термическая деструкция углеводородов

- •Технология процессов пиролиза и крекинга

- •Термический крекинг

- •Каталитический крекинг

- •Технологическое оформление процессов кат. Крекинга

- •Подготовка к разделению газов пиролиза

- •Разделение газа пиролиза

- •Концентрирование и разделение фракций олефинов

- •Получение олефинов реакциями их взаимного превращения

- •Технология процесса кислотной олигомеризации олефинов

- •Технология процесса полимеризации

- •Димеризация и содимеризация олефинов

- •Реакция диспропорционирования олефинов

- •Ароматические углеводороды

- •Ароматизация нефтепродуктов

- •Каталитический риформинг

- •Технология каталитического риформинга

- •Основные показатели процесса риформинга

- •Коксование каменного угля

- •К оксовые печи

- •Выделение и концентрирование ароматических углеводородов Выделение и очистка ароматических соединений

- •Характеристика фракций ароматических углеводородов

- •Получение ароматических углеводородов изомеризацией и деалкилированием Изомеризация ароматических углеводородов

- •Деалкилирование гомологов бензола и нафталина

- •Сравнение методов получения ароматических углеводородов

- •Ацетилен

- •Получение ацетилена из карбида кальция

- •Ацетиленовые генераторы

- •Примеси и очистка ацетилена

- •Т ехнологическая схема получения ацетилена окислительным пиролизом метана

- •Т ехнологическая схема получения ацетилена из карбида кальция

- •Получение ацетилена из углеводородов

- •Методы пиролиза углеводородов в ацетилен

- •Состав газов пиролиза и их разделение

- •Сравнение методов получения ацетилена

- •Оксид углерода и синтез-газ

- •1. Каталитическая конверсия углеводородов. Характеристика процесса. Реакторы каталитической конверсии углеводородов. Каталитическая конверсия углеводородов

- •2. Технология процесса, тех. Схема окислительной конверсии природного таза при высоком давлении (стр. 88).

- •3. Термическая газификация топлив. Высокотемпературная конверсия углеводородов, тех. Схема высокотемпературной конверсии мазута (стр. 90).

- •4. Получение синтез-газа газификацией угля, газогенераторы парокислородной конверсии угля (стр. 91).

Сравнение методов получения ацетилена

Основными недостатками карбидного метода получения ацетилена являются большой расход электроэнергии на получение карбида кальция,

многостадийность превращения сырья и значительные капиталовложения в производство. Достоинство метода состоит в получении концентрированного ацетилена, очистка которого от небольшого количества примесей не встречает затруднений. Кроме того, получение карбидного ацетилена базируется на менее дефицитном каменном угле.

При получении ацетилена пиролизом углеводородов процесс протекает в одну стадию, требует меньших капиталовложений и затрат энергии (кроме гидрокрекинга), однако ацетилен получается разбавленным, и необходима довольно сложная система его выделения и очистки.

Имеется много противоречивых оценок экономической эффективности этих методов, на которые в перспективе может существенно повлиять проблема дефицита нефти и природного газа. В настоящее время более половины мирового производства ацетилена приходится на карбидный метод.

Лекция №8 (28 апр. 2023)

Оксид углерода и синтез-газ

1. Каталитическая конверсия углеводородов. Характеристика процесса. Реакторы каталитической конверсии углеводородов. Каталитическая конверсия углеводородов

В органическом синтезе применяют как чистый оксид углерода, так и его смеси с водородом (синтез-газ) в объемном отношении от 1:1 до 2-2,3:1. Оксид углерода СО представляет собой бесцветный трудно сжиженный газ (т. конд. при атмосферном давлении - 192°C; критическое давление 3,43 МПа, критическая температура - 130 °C). C воздухом образует взрывоопасные смеси в пределах концентраций 12,5—74 % (об.). Оксид углерода является весьма токсичным веществом, его предельно до допустимая концентрация (ПДК) в производственных помещениях составляет 20 мг/м3. Обычные противогазы его не адсорбируют, поэтому применяют противогазы изолирующего типа или имеющие специальный гопкалитовый патрон, в котором находятся оксиды марганца, катализирующие окисление СО и СО2. Оксид углерода слабо сорбируется не только твердыми телами, но и жидкостями, в которых он мало растворим. Однако некоторые соли образуют с ним комплексы, что используют для сорбции оксида углерода водно-аммиачными растворами солей одновалентной меди.

Водород - второй компонент синтез-газа - наиболее трудно сжиженный газ (т. конд. при атмосферном давлении - 252,8°C). Образует с воздухом взрывоопасные смеси в пределах 4,0-75 % (об.) Н2. Наряду с высокой взрывоопасностью оксида углерода это предъявляет повышенные требования к технике безопасности при производстве синтез-газа, а также в цехах, где он служит сырьем для органического синтеза.

Для производства синтез-газа вначале использовали уголь. Затем преобладающее значение получила конверсия углеводородов, которую осуществляют в двух вариантах: каталитическом и высокотемпературном. Сырьем для неё может служить метан или природный газ, а также жидкие фракции нефти.

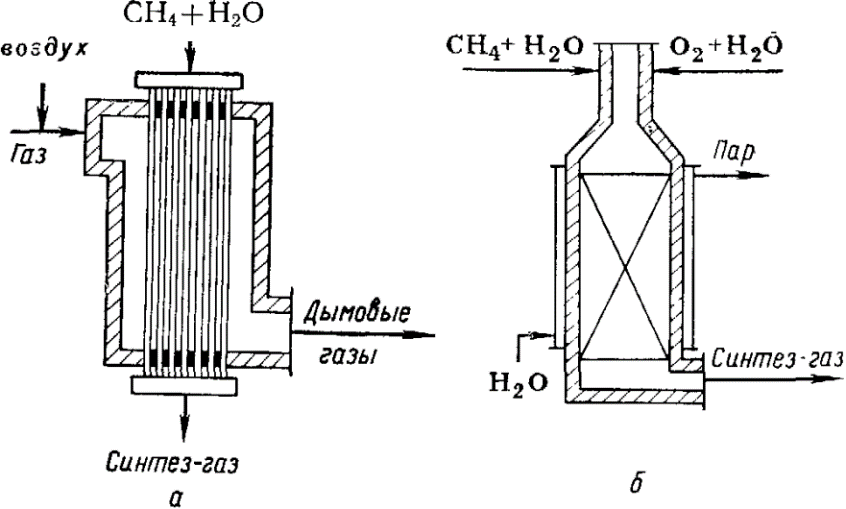

Ввиду высокой эндотермичности конверсию углеводородов проводят в трубчатых печах (рис. 2, а). Исходное сырье подают в трубы, заполненные гетерогенным катализатором и обогреваемые топочным газом, причем температура осуществляется главным образом за счет излучения (радиантные печи). Недостатки этой системы — большая потребность в жаростойких трубах и малое полезное использование объема печи, в которой катализатор занимает очень небольшую часть.

По этим причинам была разработана другая система, в которой эндотермические реакции конверсии совмещены экзотермическим процессом сгорания части углеводорода при подаче в конвертор кислорода, благодаря чему суммарный процесс становится немного экзотермическим. Расчеты показывают, что для этой цели на конверсию надо подавать смесь

CH4 и О2 в отношении 1,0:0,55, находящуюся вне пределов взрываемости, которые тем более не достигаются из-за разбавления смеси водяным паром. Объемное отношение последнего к метану в этом случае можно брать более низким, чем в отсутствии кислорода, а именно от 1:1 до (2,5:3,0):1 в зависимости от применяемого давления. Этот процесс окислительной, или

автотермической конверсии получил большое распространение. Он не требует подвода тепла извне и осуществляется в шахтных печах со сплошным слоем катализатора (рис. 2, б).

Корпус конвертора футерован огнеупорным кирпичом и имеет охлаждающую водяную рубашку, в которой генерируется пар. В верхней части конвертора имеется смеситель, куда подают смеси СН4 + Н2О и О2 + Н2О. Смеситель должен обеспечить гомогенизацию смеси в условиях, исключающих взрыв или воспламенение. Сгорание метана протекает примерно в 10 раз быстрее конверсии, поэтому в верхних слоях катализатора температура быстро

повышается до максимума (1100-1200 °С) и затем падает (до 800-900 °С) на выходе из печи. По сравнению с конверсией в трубчатых печах при этом методе устраняется потребность в жаростойких трубах, конструкция реактора становится очень простой и большая часть его объёма полезно используется для размещения катализатора. При окислительной конверсии в получаемом газе несколько возрастает количество СО.

Лекция №9 (3 мая 2023)