- •Парафины Низшие парафины

- •Высшие парафины

- •Выделение низших парафинов

- •Газофракционные установки

- •Выделение высших парафинов

- •Изомеризация парафинов

- •Режим проведения процесса каталитической изомеризации

- •Олефины

- •Теоретические основы процессов крекинга и пиролиза Термодинамическая стабильность углеводородов

- •Химические реакции при термическом крекинге и пиролизе

- •Механизм реакции расщепления парафина в отсутствии катализатора

- •Выход и состав продуктов термического разложения углеводородов

- •Классификация термодеструктивных процессов

- •Термическая деструкция углеводородов

- •Технология процессов пиролиза и крекинга

- •Термический крекинг

- •Каталитический крекинг

- •Технологическое оформление процессов кат. Крекинга

- •Подготовка к разделению газов пиролиза

- •Разделение газа пиролиза

- •Концентрирование и разделение фракций олефинов

- •Получение олефинов реакциями их взаимного превращения

- •Технология процесса кислотной олигомеризации олефинов

- •Технология процесса полимеризации

- •Димеризация и содимеризация олефинов

- •Реакция диспропорционирования олефинов

- •Ароматические углеводороды

- •Ароматизация нефтепродуктов

- •Каталитический риформинг

- •Технология каталитического риформинга

- •Основные показатели процесса риформинга

- •Коксование каменного угля

- •К оксовые печи

- •Выделение и концентрирование ароматических углеводородов Выделение и очистка ароматических соединений

- •Характеристика фракций ароматических углеводородов

- •Получение ароматических углеводородов изомеризацией и деалкилированием Изомеризация ароматических углеводородов

- •Деалкилирование гомологов бензола и нафталина

- •Сравнение методов получения ароматических углеводородов

- •Ацетилен

- •Получение ацетилена из карбида кальция

- •Ацетиленовые генераторы

- •Примеси и очистка ацетилена

- •Т ехнологическая схема получения ацетилена окислительным пиролизом метана

- •Т ехнологическая схема получения ацетилена из карбида кальция

- •Получение ацетилена из углеводородов

- •Методы пиролиза углеводородов в ацетилен

- •Состав газов пиролиза и их разделение

- •Сравнение методов получения ацетилена

- •Оксид углерода и синтез-газ

- •1. Каталитическая конверсия углеводородов. Характеристика процесса. Реакторы каталитической конверсии углеводородов. Каталитическая конверсия углеводородов

- •2. Технология процесса, тех. Схема окислительной конверсии природного таза при высоком давлении (стр. 88).

- •3. Термическая газификация топлив. Высокотемпературная конверсия углеводородов, тех. Схема высокотемпературной конверсии мазута (стр. 90).

- •4. Получение синтез-газа газификацией угля, газогенераторы парокислородной конверсии угля (стр. 91).

Характеристика фракций ароматических углеводородов

Существует ароматическое сырье двух основных видов: коксохимическое и нефтехимическое, различающиеся главным образом содержанием органических соединений серы. Нефтехимические продукты из-за отсутствия серы в исходных нефтяных фракциях или в результате гидроочистки содержат всего 0,0001-0,002% S, а коксохимические – примерно в 100 раз больше. Это имеет большое значение при каталитических методах переработки ароматических

соединений, когда присутствующие соединения серы приводят к быстрому отравлению или повышенному расходу катализатора. Другими примесями являются олефины (бромное число до 0,6 г Вr на 100 г) и парафины (сульфируемость не менее 99%).

Бензол и толуол в зависимости от сорта имеют содержание от 99,0 до 99,9% основного вещества.

Ксилольные фракции могут различаться соотношением изомеров ксилола и содержанием этилбензола, близкого к ксилолам по температуре кипения (136,2 °C) и также образующегося при термическом разложении топлив. Примерный состав ксилольных фракций (в % (масс.)):

![]()

Разделение этих фракций состоит в четкой ректификации, обычно совмещаемой с изомеризацией ксилолов и выделением наиболее ценного п-ксилола кристаллизацией или другими способами.

Триметилбензол содержится в тяжелой фракции сырого бензола и во фракциях 160-180 °С катализатов риформинга и продуктов пиролиза. Кроме трех изомерных триметилбензолов (в том числе до 30% псевдокумола) во фракции находятся близкокипящие изомеры этил толуолов и другие примеси. Вследствие этого выделение индивидуальных веществ из фракции затруднительно и реализовано в промышленности лишь в небольшом масштабе.

Тетраметилбензол находится во фракции 180-210 °C продуктов коксования, пиролиза и риформинга. Состав этой фракции еще более сложен, чем в предыдущем случае, и её разделение редко осуществляют в промышленности.

Нафталин до сих пор получают главным образом из нафталиновой фракции каменноугольной смолы (210-230 °С). Ее кристаллизуют в охлаждаемых водой барабанных кристаллизаторах, снимая нафталин с барабана специальным ножом. Сырой продукт отжимают от масел при нагревании на гидравлических прессах, получая, так называемый прессованный нафталин (температура кристаллизации не менее 78 °С, содержание нафталина 96-98%). После обработки серной кислотой и перегонке получают более чистый кристаллический нафталин (tкр=79,6-79,8 °С, 99-99,5% основного вещества).

Получение ароматических углеводородов изомеризацией и деалкилированием Изомеризация ароматических углеводородов

В ксилольных фракциях, выделенных из продуктов переработки каменного угля или нефти, содержится сравнительно мало наиболее ценных изомеров о- и n-ксилола. В связи с этим для дополнительного получения этих углеводородов разработаны и нашли в промышленности применение методы изомеризации гомологов бензола. Изомеризация гомологов бензола является обратимым процессом, причем для ксилолов устанавливается равновесие между всеми тремя изомерами:

![]()

В равновесной смеси при умеренной температуре (25-75 °C) содержится 60% мета-, 24% пара- и 16% орто-изомера, а при 400-500°C ~52% мета-, 23% пара- и 25% орто-изомера. Такое высокое содержание м-ксилола указывает на его более высокую термодинамическую стабильность.

Изомеризация происходит под влиянием катализаторов кислотного типа. Среди них наиболее активен хлорид алюминия, способный вызывать реакцию в жидкой фазе уже при 50°С. В присутствии гетерогенного алюмосиликатного катализатора требуется более высокая температура (400-500°С), и процесс проводят в газовой фазе. В последнее время получили распространение и цеолитные катализаторы. В любом случае реакция протекает через промежуточное образование σ-комплексов, образующихся из ароматического соединения и протона, генерируемого катализатором. Дальнейший процесс состоит в образовании л-комплекса и миграции CH3-группы к соседнему атому углерода с последующей отдачей протона:

![]()

При изомеризации алкилароматических углеводородов всегда присутствует небольшое количество побочных продуктов, представляющих собой замещенные бензолы меньшей и большей степени алкилирования по сравнению с исходным соединением. Так, при переработке ксилолов получается около 3% низших гомологов (бензол и толуол) и 2-3% полиметилбензолов.

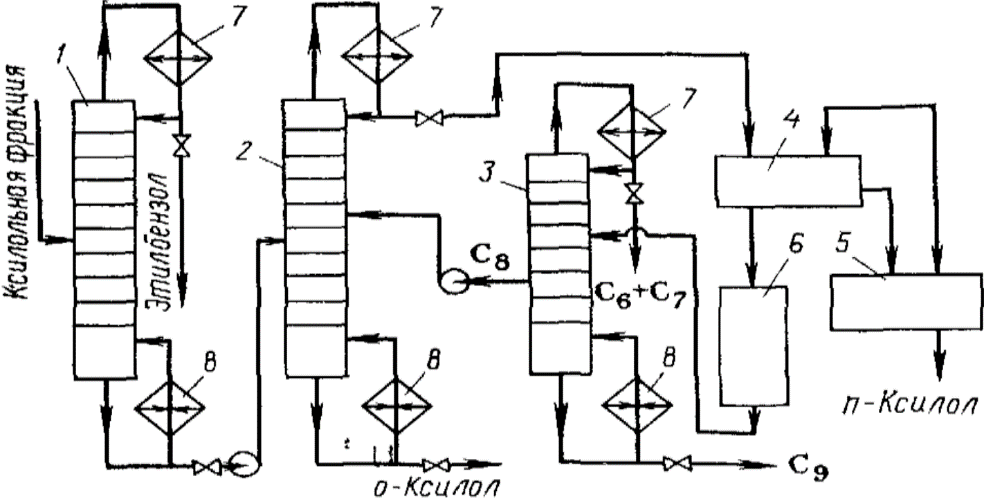

В промышленности процесс изомеризации ксилолов всегда комбинируют с разделением соответствующих фракций. Схема комплексной переработки ксилольной фракции изображена на рисунке.

В первой ректификационной колонне 1 из исходной ксилольной фракции отгоняется более летучий этилбензол. Во второй колонне 2 проводится совместная ректификация вновь поступающих и изомеризованных ксилолов. В кубе этой колонны собирают наименее летучий о-ксилол, который выводят из системы в виде готового продукта. Смесь m- и n-ксилолов, выходящих из верхней части колонны 2, направляют на установку 4 первой ступени кристаллизации, где смесь охлаждают до минус 50 - минус 70°С. Выпавшие кристаллы отделяют центрифугированием. Маточный раствор, полученный при фильтровании, содержит 75-85% м-ксилола. Его направляют на установку 6 для изомеризации; при этом образуется дополнительное количество o- и n-ксилолов. Из изомеризованного продукта вначале отделяют ректификацией в колонне 3 побочные продукты (бензол, толуол и полиметилбензолы), а ксилолы направляют в колонну 2. Т.о., значительная часть продукта циркулирует в стадиях 2-4-6-2.

Твердый продукт, полученный при первой кристаллизации, содержит только 70-80% п-ксилола. Его расплавляют и подвергают повторной кристаллизации на установке 5; после центрифугирования выделяют 98%-й n-ксилол. Маточный раствор после второй кристаллизации содержит значительное количество пара-изомера, поэтому его возвращают на первую стадию кристаллизации.

Т ехнологическая

схема разделения ксилольной фракции,

совмещенной с изомеризацией.

ехнологическая

схема разделения ксилольной фракции,

совмещенной с изомеризацией.

1— колонна отгонки этилбензола;

2 — колонна выделения о-ксилола;

3 — колонна отделения легкой и тяжелой фракций;

4, 5 — установки I и II ступеней кристаллизации;

6 — установка изомеризации;

7 — дефлегматоры;

8 — кипятильники

При переработке ксилольной фракции с целью получений только одного изомера, например, n-ксилола, отпадает необходимость во второй ректификационной колонне, а остальные стадии процесса остаются теми же. Таким путем удается получить 70% n-ксилола (считая на исходную ксилольную фракцию).

Кроме кристаллизации, для выделения n-ксилола применяют Парекс-процесс адсорбции цеолитами, описанный ранее для n-парафинов.

Другой процесс, родственный изомеризации, состоит в диспропорционировании метилбензолов с теми же катализаторами, но в более жестких условиях. Он нашел применение для превращения избыточного толуола в бензол и ксилолы, причем реакция также протекает через aкомплекс и сопровождается межмолекулярной миграцией СН3-группы.

Этот процесс проводят в газовой фазе на алюмосиликатном или цеолитном катализаторе при 350-530°С и 1,0-1,2 МПа в присутствии водорода, который препятствует коксообразованию и удлиняет срок службы катализатора.