- •Парафины Низшие парафины

- •Высшие парафины

- •Выделение низших парафинов

- •Газофракционные установки

- •Выделение высших парафинов

- •Изомеризация парафинов

- •Режим проведения процесса каталитической изомеризации

- •Олефины

- •Теоретические основы процессов крекинга и пиролиза Термодинамическая стабильность углеводородов

- •Химические реакции при термическом крекинге и пиролизе

- •Механизм реакции расщепления парафина в отсутствии катализатора

- •Выход и состав продуктов термического разложения углеводородов

- •Классификация термодеструктивных процессов

- •Термическая деструкция углеводородов

- •Технология процессов пиролиза и крекинга

- •Термический крекинг

- •Каталитический крекинг

- •Технологическое оформление процессов кат. Крекинга

- •Подготовка к разделению газов пиролиза

- •Разделение газа пиролиза

- •Концентрирование и разделение фракций олефинов

- •Получение олефинов реакциями их взаимного превращения

- •Технология процесса кислотной олигомеризации олефинов

- •Технология процесса полимеризации

- •Димеризация и содимеризация олефинов

- •Реакция диспропорционирования олефинов

- •Ароматические углеводороды

- •Ароматизация нефтепродуктов

- •Каталитический риформинг

- •Технология каталитического риформинга

- •Основные показатели процесса риформинга

- •Коксование каменного угля

- •К оксовые печи

- •Выделение и концентрирование ароматических углеводородов Выделение и очистка ароматических соединений

- •Характеристика фракций ароматических углеводородов

- •Получение ароматических углеводородов изомеризацией и деалкилированием Изомеризация ароматических углеводородов

- •Деалкилирование гомологов бензола и нафталина

- •Сравнение методов получения ароматических углеводородов

- •Ацетилен

- •Получение ацетилена из карбида кальция

- •Ацетиленовые генераторы

- •Примеси и очистка ацетилена

- •Т ехнологическая схема получения ацетилена окислительным пиролизом метана

- •Т ехнологическая схема получения ацетилена из карбида кальция

- •Получение ацетилена из углеводородов

- •Методы пиролиза углеводородов в ацетилен

- •Состав газов пиролиза и их разделение

- •Сравнение методов получения ацетилена

- •Оксид углерода и синтез-газ

- •1. Каталитическая конверсия углеводородов. Характеристика процесса. Реакторы каталитической конверсии углеводородов. Каталитическая конверсия углеводородов

- •2. Технология процесса, тех. Схема окислительной конверсии природного таза при высоком давлении (стр. 88).

- •3. Термическая газификация топлив. Высокотемпературная конверсия углеводородов, тех. Схема высокотемпературной конверсии мазута (стр. 90).

- •4. Получение синтез-газа газификацией угля, газогенераторы парокислородной конверсии угля (стр. 91).

Получение олефинов реакциями их взаимного превращения

Кислотная олигомеризация олефинов.

Полимеризация олефинов является равновесной реакцией, противоположной их крекингу:

![]()

Соответственно, в противоположность процессу крекинга олефинов полимеризация термодинамически возможна лишь при температуре ниже 500 °С. Повышение давления способствует полимеризации, т.к. реакция протекает с уменьшением объема. Равновесие процесса в значительной мере зависит от строения олефина и его низших полимеров. Например, для сильно разветвленных углеводородов термодинамические соотношения для полимеризации менее благоприятны, вследствие чего диизобутен деполимеризуется уже при 120—150 °С.

Для получения низкомолекулярных полимеров (олигомеры) обычно процесс проводят при повышенной температуре в присутствии катализаторов кислотного типа. Из них практическое значение нашел гетерогенный контакт Ипатьева.

Каталитическую активность проявляют только орто- и пирофосфорная кислоты.

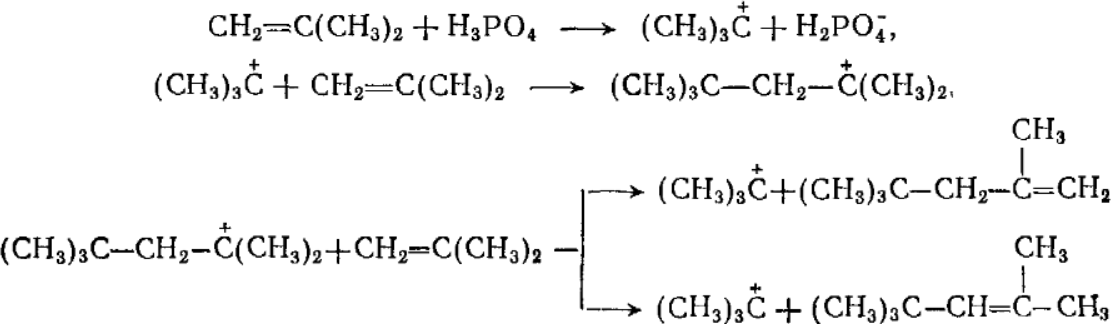

Полимеризация с кислотными катализаторами протекает по ионному механизму с промежуточным образованием карбокатиона [в результате присоединения к олефину протона, отдаваемого кислотой].

Строение полимеров н-олефинов более сложно, так как промежуточно образующиеся вторичные карбокатионы склонны к изомеризации:

![]()

Вследствие полимеризации процесс получения олефинов представляет собой последовательную реакцию, приводящую к образованию смеси продуктов различной степени полимеризации:

Состав продуктов регулируют степенью конверсии исходного олефина, причем при целевом получении, например, тетрамера пропилена образовавшиеся димер и тример возвращают на полимеризацию.

Процесс полимеризации олефинов сопровождается некоторыми побочными реакциями, особенно при повышении температуры: образуются парафины, нафтены, ароматические углеводороды, смолистые продукты конденсации.

Технология процесса кислотной олигомеризации олефинов

Технология процесса. В присутствии твердого фосфорнокислотного катализатора в промышленности полимеризуют пропилен, изобутен, смеси бутенов с пропиленом и бутенов с пентенами — для производства тримера и тетрамера пропилена (изононен и изододецен), диизобутена, сополимера пропилена и я-бутена (изогептен) и т. д. Обычно кислотной полимеризации подвергают фракции углеводородов С3 и С4, выделенные из газов крекинга (пропан-пропиленовая и бутан-бутеновая фракции).

На полимеризацию, как уже указывалось, благоприятно влияет повышение давления. Это обусловлено не только термодинамическими факторами, но и значительным ускорением процесса и возможностью работы без регенерации катализатора. При низком давлении на катализаторе постепенно сорбируются высшие продукты полимеризации и осмоления. При повышении давления часть продуктов полимеризации конденсируется, увлекая с собой в жидкую фазу (вымывая) соединения, дезактивирующие катализатор. Обычно работают при давлении 3—6 МПа, что обеспечивает длительный срок службы катализатора без регенерации.

При промышленном осуществлении процесса важно поддержание оптимальной температуры (320—350 °С для этилена, 180—240°С для пропилена, 130—170°С для изобутена). Высокая экзотермичность реакции обусловила выбор двух типов реакторов:

1) кожухотрубного, в трубах которого находится катализатор и тепло отводится через стенку теплоносителем, кипящим в межтрубном пространстве, и 2) колонного с несколькими сплошными слоями катализатора ис подачей между ними жидкой исходной фракции, испарение которой обеспечивает съем тепла реакции.

От продуктов реакции вначале отгоняют непревращенный олефин и возвращают его на реакцию. Затем отделяют низшие олигомеры и, если они не являются целевыми, их также возвращают на реакцию. Затем отгоняют целевой олигомер, содержащий небольшое количество низшего и высшего олигомеров; остаток от перегонки состоит из высших олигомеров, количество которых стараются свести к минимуму. При практическом использовании описанных олигомеров следует иметь в виду, что они имеют очень разветвленное строение, обусловливающее плохую биоразлагаемость синтезируемых из них продуктов. Поэтому их применение ограничено областями, где биоразлагаемость синтезируемых из них веществ не имеет существенного значения.

Наряду с описанным существует другой способ олигомеризации олефинов, состоящий в алюминийорганическом синтезе высших а-олефинов (он рассматривается в главе ТУ).