- •Запасы углеводородного сырья

- •Лекция № 3 Прямая перегонка нефти

- •Углеводородный состав нефти

- •Лекция № 4 Углеводородный состав нефти (продолжение) Парафиновые углеводороды нефти.

- •Нафтеновые углеводороды нефти.

- •Ароматические углеводороды нефти.

- •Углеводороды: гибридного или смешанного строения.

- •Кислородные соединения нефти.

- •Сернистые соединения нефти

- •Азотистые соединения нефти

- •Практика № 1 Смолисто - асфальтеновые вещества нефти.

- •Уголь Твердые горючие ископаемые

- •Подготовка твердых горючих ископаемых веществ к переработке

- •Подготовка угля к обогащению

- •3. Дробление - процесс разрушения кусков материала под воздействием внешних сил для получения продукта заданной крупности.

- •Завершающие стадии обогащения угля.

- •Переработка твердых горючих ископаемых.

- •Твердый остаток (полукокс)

3. Дробление - процесс разрушения кусков материала под воздействием внешних сил для получения продукта заданной крупности.

1) крупное (до 100 - 200 мм);

2) среднее (до 25 - 50 мм);

3) мелкое (до 3 - 10 мм);

4) измельчение (грубое - до 0,5 мм, тонкое - менее 0,5 мм).

Дробление углей обычно осуществляют в сухом виде, а измельчение - в жидких средах. Для дробления могут быть использованы следующие способы: раздавливание, раскалывание, удар и истирание. Для крупного дробления применяют щековые или конусные дробилки, для среднего - зубчатые двухвалковые. Мелкое дробление и грубое измельчение наиболее часто осуществляют в молотковых дробилках, а тонкое измельчение — в барабанных шаровых мельницах.

Обогащение угли гравитационными методами.

Способы основаны на различии плотностей угля и пустой породы (р угл — 1300─1400 кг/м3 р породы = 2200─2500 кг/м3). При движении в любой среде частицы испытывают сопротивление, обусловленное силами инерции и трения (вязкости). При ламинарном движении (т.е. при небольших скоростях обтекания) сопротивление представляют сипы трения; при турбулентном режиме (обтекание с образованием вихрей) преобладают силы инерционного сопротивления.

Отсадка - основной промышленный способ обогащения, основанный на принципе разделения материалов по их скорости осаждения в жидких средах.

Используют восходящие и нисходящие потоки воды для разделения угля и породы. После грохочения частицы угля и породы имеют примерно одинаковые размеры, поэтому угольные частицы, как менее плотные, оказываются в верхних слоях и выносятся горизонтальным потоком воды, а порода опускается на дно, откуда удаляется разгрузочными приспособлениями.

При обогащении бурых и каменных энергетических углей используется метод обогащения в воздушной среде (в районах с суровыми климатическими условиями). Однако его эффективность ниже, но достоинство - отсутствие водного шлама.

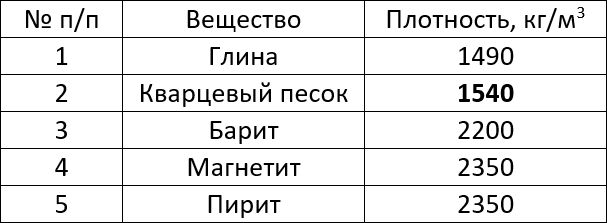

Наряду с этими методами используется также обогащение в тяжелых средах, имеющих плотность, промежуточную между плотностями угля и породы.

Недостатки: для органических растворителей — высокая токсичность, большая стоимость и сложность регенерации; для неорганических растворителей - высокая стоимость, большая вязкость р-ров, трудность их регенерации, коррозия аппаратуры.

Наиболее интересным является применение в качестве тяжелых сред водных суспензий минеральных порошков (утяжелителей).

Чтобы утяжелитель не оседал в аппаратуре, создается восходящий поток жидкости, иногда добавляют коллоидные в-ва - стабилизаторы.

Флотация - наиболее совершенный технологический процесс обогащения мелкого угля с частицами до 5 мм. В основе метода: частицы угля плохо смачиваются водой, а порода - хорошо. При пропускании через суспензию пузырьков воздуха они избирательно прилипают к частицам угля и выносят их в виде пены на поверхность, а частицы породы опускаются на дно. Получается 2 продукта: концентрат и порода. При обогащении легкообогатимых и малозольных углей применяется однократная флотация. При этом зольность концентрата - 7-8%, а зольность породы — 70%. При обогащении труднообогатимых углей, содержащих более 20% минеральных включений, необходима повторная флотация всего концентрата. Чтобы увеличить гидрофобностъ поверхности угля, применяют реагенты - собиратели типа керосина. Собиратели концентрируются на границе тв. тело - вода, способствуют быстрому и прочному прилипанию пузырьков воздуха к углю. Потребность в этих реагентах ─ 0,8 - 1,5 кг на 1 т угля.

Еще для создания устойчивой пены применяют реагенты - вспениватели (спирты С6-C8, кубовые остатки производства бутанола и др.) в количестве 20 – 200 г на 1 т шлама.

Аэрация и перемешивание пульпы осуществляется импеллером 8, приводимым во вращение электрическим двигателем. При вращении импеллера

происходит подсасывание воздуха из атмосферы по трубе 3. Разделяемую пульпу подают к импеллеру по трубе 6. Смесь пульпы и воздуха отбрасывается на лопатки статора 7, тщательно перемешивается, а затем через решетку 5 поступает в рабочую камеру машины. Здесь происходит прилипание пузырьков воздуха к частицам угля и всплывание их на поверхность камеры, где образуется пенный слой 2, удаляемый пеносборниками 1 в желоб 4.