2427

.pdf

5.4. Эксплуатационные свойства модифицированных известковых отделочных композиций

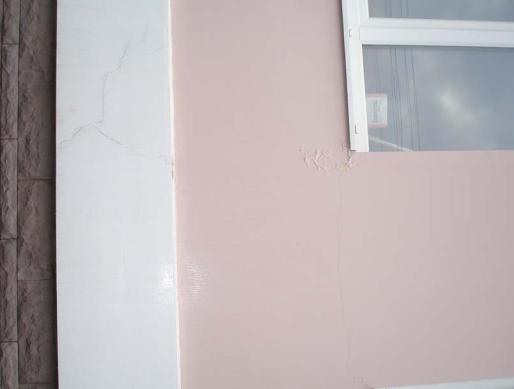

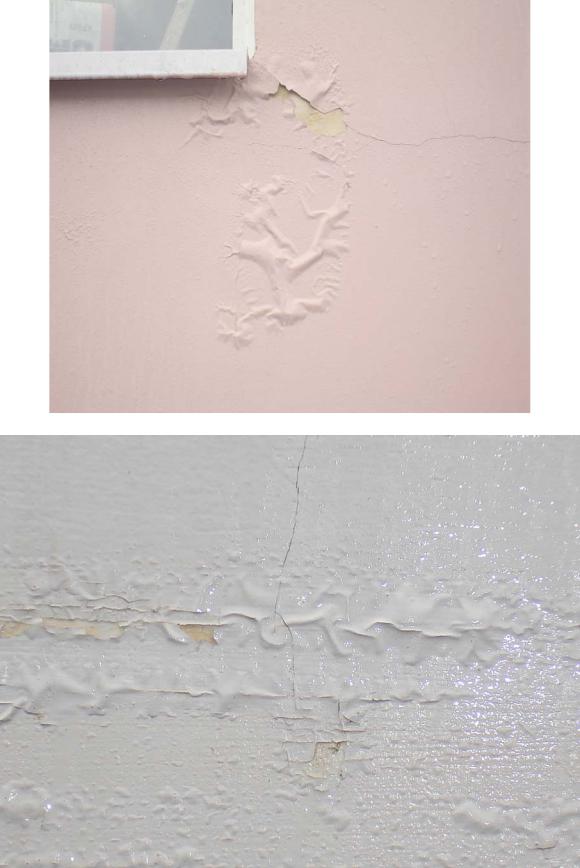

Анализ научно-технической литературы и результаты натурных обследований свидетельствуют о том, что трещины являются одним из распространенных видов дефектов известковых защитных декоративных покрытий [70]. Так, в [135] отмечается, что список дефектов известковых покрытий, составляющих 80 % куммулятивной кривой, состоит в основном из трещин вдоль вертикального стыка по торцу здания, разнотонности окраски, отслаивания (рис. 5.17). При этом такой дефект, как трещины по покрытию вдоль вертикального стыка панелей, идет в диаграмме Парето на первом месте и составляет 22,6–66,6 % от общего числа дефектов в зависимости от вида покрытия и срока эксплуатации.

Рис.5.17. Фотография фасада здания по улице Володарского, г.Пенза

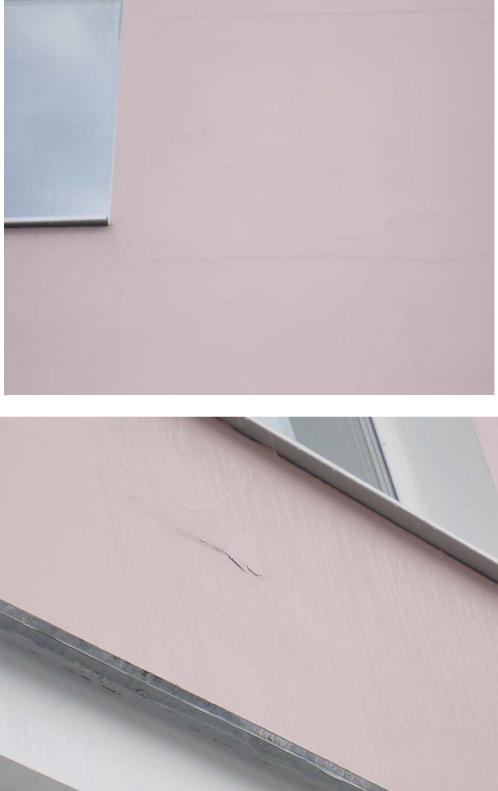

По мере старения покрытий наблюдаются изменение удельного веса приоритетных дефектов, оказывающих влияние на качество их внешнего вида, а также появление новых видов дефектов (рис. 5.18). Так, после трех лет эксплуатации известкового покрытия появляются такие дефекты, как отслаивание покрытий у основания металлических козырьков подъезда и по торцам ограждающих панелей лоджий, суммарный удельный вес которых составляет 41,4 % (рис. 5.19).

281

Рис. 5.18.Фотография фасада здания после 1 года эксплуатации известкового покрытия

282

Рис. 5.19. Фотография фасада здания после трех лет эксплуатации известкового покрытия

283

В число приоритетных дефектов после 5 лет эксплуатации входят трещины по покрытию вдоль вертикального стыка по торцу здания, отслаивание покрытия, разнотонность окраски .

Наименование видов дефектов и число их появлений для известковых покрытий после различных сроков эксплуатации приведены в табл. 5.19 (по данным [135]).

Таблица 5.19 Виды и количество дефектов защитно-декоративных покрытий

№ |

|

|

|

Число появлений дефектов |

|

|

|

|

Известковое |

Известковое |

|

дефек- |

Наименование дефекта |

|

покрытие, |

покрытие, |

|

та |

|

|

|

1 год |

5 лет |

|

|

|

|

эксплуатации |

эксплуатации |

1 |

Трещина по покрытию вдоль |

80 |

100 |

||

вертикального |

стыка |

по |

|||

|

торцу здания |

|

|

|

|

2 |

Отслаивание |

покрытий |

по |

21 |

100 |

торцам |

ограждающих |

||||

|

панелей лоджий |

|

|

|

|

3 |

Отслаивание |

покрытий |

у |

13 |

84 |

основания |

металлических |

||||

|

козырьков подъездов |

|

|

|

|

4 |

Отслаивание |

покрытий |

на |

3 |

72 |

|

фасаде |

|

|

|

|

5 |

Разнотонность окраски |

|

2 |

31 |

|

6 |

Мокрые пятна у нижнего |

- |

26 |

||

|

стыка балконов с панелями |

|

|

||

7 |

Выветривание окраски |

|

- |

25 |

|

8 |

Прочие |

|

|

11 |

12 |

284

|

130 |

|

|

|

|

|

|

|

100 |

|

120 |

|

|

|

|

|

|

|

90 |

|

110 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

80 |

|

|

100 |

|

|

|

|

|

|

|

|

|

Накопленный процент |

|

|

|

|

|

|

|

|

Частота появления |

90 |

|

|

|

|

|

|

70 |

|

80 |

|

|

|

|

|

|

60 |

||

70 |

|

|

|

|

|

|

50 |

||

60 |

|

|

|

|

|

|

|||

|

|

|

|

|

|

40 |

|||

50 |

|

|

|

|

|

|

|||

40 |

|

|

|

|

|

|

30 |

||

30 |

|

|

|

|

|

|

20 |

||

|

|

|

|

|

|

|

|

||

|

20 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

10 |

|

|

10 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

0 |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

|

|

|

|

Номер дефекта |

|

|

|

|

Рис.5.20. Диаграмма Парето для известкового покрытия (1 год эксплуатации) |

|||||||||

|

450 |

|

|

|

|

|

|

|

100 |

|

400 |

|

|

|

|

|

|

|

90 |

|

350 |

|

|

|

|

|

|

|

80 |

|

|

|

|

|

|

|

|

|

|

Частота появления |

300 |

Накопленныйпроцент |

|

|

|

|

|

|

70 |

|

|

|

|

|

|

60 |

|||

250 |

|

|

|

|

|

|

|||

|

|

|

|

|

|

50 |

|||

200 |

|

|

|

|

|

|

|||

|

|

|

|

|

|

40 |

|||

150 |

|

|

|

|

|

|

|||

|

|

|

|

|

|

30 |

|||

|

|

|

|

|

|

|

|||

100 |

|

|

|

|

|

|

20 |

||

|

|

|

|

|

|

|

|||

50 |

|

|

|

|

|

|

10 |

||

|

|

|

|

|

|

|

|

||

|

0 |

|

|

|

|

|

|

|

0 |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

|

|

|

|

Номердефекта |

|

|

|

|

Рис.5.21. Диаграмма Парето для известкового покрытия (5 лет эксплуатации) |

|||||||||

285

Следует отметить, что усилия всех специалистов при разработке рецептуры строительных отделочных составов, технологии их нанесения должны быть направлены на повышение их трещиностойкости, так как этот вид дефекта является наиболее характерным и распространенным [233].

В связи с этим при проведении исследований значительное внимание уделялось вопросам трещиностойкости покрытий. При разработке рецептуры варьируемыми факторами были соотношение известь:песок (И:П), наличие комплексной добавки с применением кремнезоля, модифицирующих добавок, зерновой состав наполнителя. В качестве модифицирующей добавки использовалась добавка Ricem (полиакрилнитриловые волокна), которая вводилась в количестве 0,2% от массы извести вместе с водой затворения.

Для оценки трещиностойкости отделочных покрытий применялся коэффициент трещиностойкости, который рассчитывался по формуле

K Rèçã , |

(5.19) |

òð Rñæ

где Rизг – предел прочности на растяжение при изгибе, МПа; Rсж – предел прочности при сжатии, МПа.

Результаты исследований приведены в табл. 5.20.

Таблица 5.20 Влияние рецептурных факторов на прочность известковых покрытий

|

|

Прочность |

Прочность |

Ктр |

Наименование состава |

|

при изгибе |

при сжатии |

|

|

|

Rизг, МПа |

Rсж, МПа |

|

1 |

|

2 |

3 |

4 |

Состав И:П = 1:4:, В/И = 1,2, |

|

0,38 ± 0,024 |

0,81 ± 0,052 |

0,47 |

песок фракции 0,314–0,14 мм |

|

|||

|

|

|

|

|

Состав И:З:П = 1:1:4, В/И = 1,2, |

|

|

|

|

песок фракции 0,314–0,14 мм, 2%-й |

|

0,81 ± 0,052 |

1,54 ± 0,099 |

0,53 |

золь кремниевой кислоты |

|

|

|

|

Состав И:З:П = 1:1:4, В/И = 1,2, |

|

|

|

|

песок фракции 0,314–0,14 мм, 2%-й |

|

0,71 ± 0,045 |

1,45 ± 0,093 |

0,49 |

золь кремниевой кислоты+стаби- |

|

|

|

|

лизатор желатин |

|

|

|

|

Состав И:З:П = 1:1:4, В/И = 1,2, |

|

|

|

|

песок фракции 0,314–0,14 мм, 2%-й |

|

1,05 ± 0,067 |

1,68 ± 0,108 |

0,63 |

золь кремниевой кислоты+стабили- |

|

|||

затор желатин + добавка Al2(SO4)3 |

|

|

|

|

Состав И:П =1:4, В/И = 1,2, песок |

|

|

|

|

фракции 0,314–0,14 мм, добавка |

|

0,48 ± 0,031 |

0,86 ± 0,055 |

0,60 |

Ricem |

|

|

|

|

286 |

|

|

|

|

|

Окончание табл. 5.20 |

|||

1 |

2 |

3 |

|

4 |

Состав И:Н = 1:2, суглинок молотый |

0,36 ± 0,023 |

0,76 ± 0,049 |

|

0,47 |

(Sуд = 507 м2/кг), В/И = 2 |

|

|||

Состав И:Н = 1:3, суглинок молотый |

0,42 ± 0,027 |

0,85 ± 0,054 |

|

0,49 |

(Sуд = 507 м2/кг), В/И = 2 |

|

|||

Состав И:Н = 1:4, суглинок молотый |

0,44 ± 0,028 |

0,95 ± 0,061 |

|

0,46 |

(Sуд = 507 м2/кг), В/И = 2 |

|

|||

Состав И:З:Н = 1:1:3, суглинок |

|

|

|

|

молотый (Sуд = 507 м2/кг), В/И = 2, |

0,93 ± 0,060 |

1,70 ± 0,109 |

|

0,55 |

2%-й золь кремниевой кислоты |

|

|

|

|

Состав И:З:Н = 1:1:3, суглинок |

|

|

|

|

молотый (Sуд = 507 м2/кг), В/И = 2, |

1,14 ± 0,073 |

1,87 ± 0,120 |

|

0,61 |

2%-й золь + стабилизатор желатин + |

|

|||

|

|

|

|

|

добавка Al2(SO4)3 |

|

|

|

|

Состав И:З:Н = 1:1:3, суглинок |

|

|

|

|

молотый (Sуд = 507 м2/кг), В/И = 2, |

1,07 ± 0,068 |

1,98 ± 0,127 |

|

0,54 |

4%-й золь кремниевой кислоты |

|

|

|

|

П р и м е ч а н и е . Значения доверительного интервала для |

значений |

|||

прочности при сжатии и прочности на растяжение при изгибе указаны с надежностью 0,95.

Анализ экспериментальных данных (см. табл. 5.20) свидетельствует о том, что наиболее трещиностойким является состав на основе немолотого песка фракции 0,314–0,14 мм состава И:П=1:4, В/И=1,2 с содержанием 2%- го стабилизированного золя и добавки Al2(SO4)3. Значение коэффициента трещиностойкости составляет Ктр = 0,63. Также наблюдается увеличение коэффициента трещиностойкости у состава И:Н=1:3, В/И=2 на основе молотого суглинка (Sуд = 507 м2/кг) с содержанием 2%-го стабилизированного золя и добавки Al2(SO4)3. Значение коэффициента трещиностойкости составляет Ктр = 0,61. Такие составы характеризуются значениями прочности при сжатии Rсж = 1,68 и Rсж = 1,87, прочности на растяжение при изгибе Rизг = 1,05 и Rизг = 1,14 соответственно.

Прочность адгезионного соединения. Для оценки адгезионной прочности разработанных известковых покрытий применяли метод отрыва штампа (нормальный отрыв). Исследовалось влияние рецептурно-техноло- гических факторов на прочность сцепления покрытий с подложкой. Кроме того, оценивалась прочность сцепления разработанного состава с поверхностью, ранее окрашенной известковой краской. Для этого растворные образцы размером 4×4×16 см покрывались известковой краской состава: известковое тесто, мрамор, сурик железный, вода. После отверждения в

287

течение 28 сут окрашенные образцы вновь окрашивались разработанным составом. Прочность сцепления оценивалась в возрасте 28 сут.

При проведении экспериментальных исследований наблюдались адгезионный (рис. 5.22,а), когезионный, а также смешанные (рис 5.22,б) механизмы разрушения.

а |

б |

Рис. 5.22. Типы механизмов разрушения

В табл. 5.21 приведены значения прочности сцепления. Установлено, что при увеличении содержания песка в смеси наблюдается снижение прочности сцепления. Прочность сцепления состава с соотношением И:П=1:2 незначительна и составляет 0,32 МПа, а состава с соотношением И:П=1:4 – 0,15 МПа. Результаты исследований показывают, что введение в

рецептуру известковых составов золя кремниевой кислоты позволяет получить покрытия с достаточно высокими адгезионными характеристиками. Так, прочность сцепления состава И:П=1:4, В/И=1,2 составляет 0,15 МПа, а при введении в состав золя кремниевой кислоты – 0,82 МПа. Адгезионная прочность разработанных известковых составов выше, чем составов прототипов, и составляет 0,8–1,2 МПА, в то время как у прототипов – 0,5–0,7 МПа. Покрытия на основе разработанных известковых составов с комплексной модифицирующей добавкой характеризуются адгезионной прочностью, равной 0,91–1,16 МПа. Предлагаемая рецептура и технология приготовления известковых составов позволила обеспечить их совместимость с поверхностью, ранее окрашенной известковыми составами. Отделочное покрытие характеризуется высоким значением прочности сцепления, составляющим 0,62–0,71 МПа. Для сравнения изготавливался состав с соотношением И:Н=1:3, В/И=2, молотый суглинок с золем кремниевой кислоты и добавкой волластонита. Результаты испытаний показывают, что прочность сцепления состава составляет 1,6 МПа.

288

Таблица 5.21 Адгезионные свойства известковых отделочных покрытий

|

|

|

Адгезионная |

Наличие трещин |

|

|

Состав |

прочность, |

в покрытии |

||

|

|

|

МПа |

|

|

|

|

|

|

|

|

|

1 |

|

2 |

3 |

|

|

|

|

|||

И:П=1:2, В/И = 1,2, песок фракции 0,314–0,14 мм |

0,32 |

нет |

|||

|

|

|

|||

И:П=1:3, В/И = 1,2, песок фракции 0,314–0,14 мм |

0,28 |

нет |

|||

|

|

|

|||

И:П=1:4, В/И = 1,2, песок фракции 0,314–0,14мм |

0,15 |

нет |

|||

|

|

|

|

||

И:П=1:4, В/И = 1,2, |

песок фракции 0,314–0,14 мм, |

0,82 |

нет |

||

золь кремниевой кислоты, И:З=1:1 |

|||||

|

|

||||

|

|

|

|||

И:П=1:4, В/И = 1,2, песок фракции 0,314–0,14 мм, |

|

|

|||

стабилизированный |

золь |

кремниевой кислоты, |

0,76 |

нет |

|

И:З=1:1 |

|

|

|

|

|

|

|

|

|

||

И:П=1:4, В/И = 1,2, |

песок фракции 0,314–0,14 мм, |

0,91 |

нет |

||

комплексная модифицирующая добавка, И:З=1:1 |

|||||

|

|

||||

|

|

|

|

||

Прототип: известковое |

тесто, мрамор, сурик |

0,67 |

есть |

||

железный |

|

|

|||

|

|

|

|

||

|

|

|

|||

Прототип: известковое тесто, песок кварцевый, окись |

0,54 |

есть |

|||

хрома, портландцемент белый М400 |

|||||

|

|

||||

|

|

|

|||

И:П=1:3, В/И=2, молотый суглинок (Sуд = 507 м2/кг), |

1,16 |

нет |

|||

комплексная модифицирующая добавка, И:З=1:1 |

|||||

|

|

||||

|

|

|

|||

И:П=1:3, В/И = 2, молотый суглинок (Sуд = 507 м2/кг) |

0,39 |

есть |

|||

Поверхность ранее окрашена известковой краской |

0,62 |

нет |

|||

|

|

|

|||

Поверхность ранее окрашена известковой краской и |

0,71 |

нет |

|||

частично разрушена |

|

|

|||

|

|

|

|

||

|

|

|

|||

И:П=1:3, В/И = 2, молотый суглинок (Sуд = 507 м2/кг), |

1,60 |

нет |

|||

золь кремниевой кислоты, И:З=1:1, волластонит |

|||||

|

|

||||

|

|

|

|

|

|

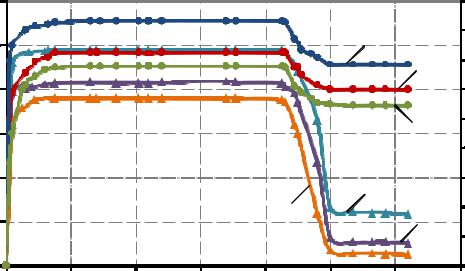

Деформации отделочных составов. В процессе эксплуатации отде-

лочные покрытия подвергаются воздействию увлажнения - высушивания и, как следствие, испытывают деформации усадки-набухания. Поэтому представляет практический интерес оценить влажностные деформации отделочных составов.

Усадочные деформации отделочных составов определялись с помощью оптического компаратора ИЗА-2. Образцы после 28 сут воздушно-сухого

289

твердения высушивали при t = 105-110°С до постоянной массы, помещали в емкость с водой и периодически измеряли изменение линейных размеров. В возрасте 90 сут после достижения постоянных значений деформаций набухания образцы извлекались из емкости и находились в воздушно-сухих условияхпритемпературе18-20 °Сиотносительнойвлажности65-68 %.

Установлено, что отделочные слои на основе известковых составов с применением золя кремниевой кислоты характеризуются пониженными деформациями набухания (рис. 5.23–5.24). Стабилизация деформаций набухания покрытий на основе состава с применением молотого суглинка

сдобавкой золя кремниевой кислоты наступает на 9 сут, а контрольного состава (без добавки золя) – на 15 сут. Значения деформаций составляют соответственно 1,0 и 1,6 мм/мм, снижение деформаций набухания состава

сдобавкой золя кремниевой кислоты – 38 %. Для состава на песке фракции 0,314–0,14 мм с добавкой золя кремниевой кислоты снижение деформаций набухания равно 13 %. Установлено уменьшение до 50 % в зависимости от гранулометрического состава суглинка деформаций набухания известковых составов с комплексной модифицирующей добавкой.

|

|

30 |

|

|

|

|

|

|

1,8 |

|

|

|

25 |

|

|

|

|

|

6 |

1,6 |

|

|

|

|

|

|

|

|

1,4 |

|

||

|

% |

|

|

|

|

|

5 |

Деформации, мм/мм |

||

|

, |

|

|

|

|

|

|

|

||

Изменение массы, % |

ы |

|

|

|

|

|

|

1,2 |

||

с |

20 |

|

|

|

|

|

|

|||

с |

|

|

|

|

|

|

|

|

||

а |

|

|

|

|

|

|

|

1 |

||

м |

|

|

|

|

|

4 |

||||

е |

15 |

|

|

|

|

|

|

|||

и |

|

|

|

|

|

|

|

0,8 |

||

н |

|

|

|

|

|

|

|

|||

е |

|

|

|

|

|

|

|

|

||

н |

10 |

|

|

|

|

|

|

0,6 |

||

е |

|

|

|

|

|

3 |

||||

м |

|

|

|

|

|

|

||||

з |

|

|

|

|

1 |

|

0,4 |

|||

И 5 |

|

|

|

|

2 |

|||||

|

|

|

|

|

0,2 |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

0 |

|

|

|

0 |

20 |

40 |

60 |

80 |

100 |

120 |

140 |

|

|

|

|

|

|

Время , сут |

|

|

|

|

|

Рис. 5.23. Влияние добавки золя кремниевой кислоты на деформации набухания

– усадки (4–6) и изменение массы (1–3) отделочных составов: 1 – И:П=1:4, В/И=1,2, песок фракции 0,314–0,14 мм с комплексной модифицирующей добавкой; 2 – И:П=1:4, В/И=1,2, песок фракции 0,314–0,14 мм с добавкой золя; 3 – И:П=1:4, В/И=1,2, песок фракции 0,314–0,14 мм; 4 – то же, комплексная модифицирующая добавка; 5 – то же, добавка золя; 6 – то же

290