2427

.pdf

I, имп/с

500

450

400

350

300

250

200

150

100

50

3.33255

3.02804

|

|

4.24029 |

2.61684 |

|

2.27806 |

|

|

|

|

|

1.81454 |

|

|

|

|

|

|

||||||||

|

|

4.87746 |

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

1.91110 |

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

2.09164 |

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

3.85010 |

|

2.45202 |

|

|

|

|

1.87607 |

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

7.10735 |

|

|

|

|

2.49428 |

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

1.92738 |

|

|

|

1.60318 |

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1.38091.3735 |

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

2.12380 |

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

34 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

14 |

|

24 |

|

|

44 |

|

|

|

|

|

54 |

64 |

|

74 |

20о |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

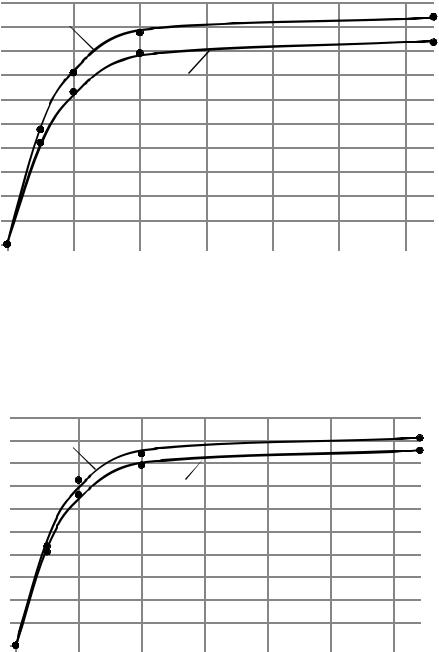

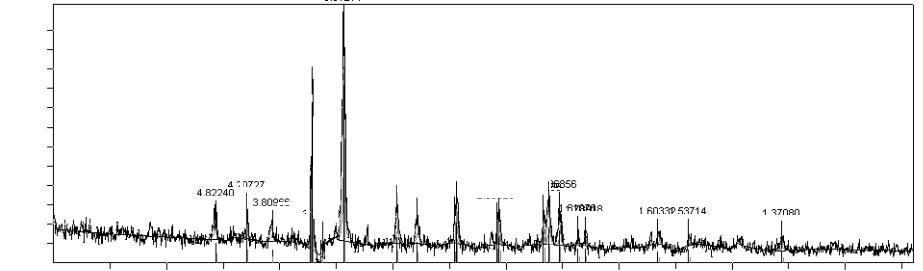

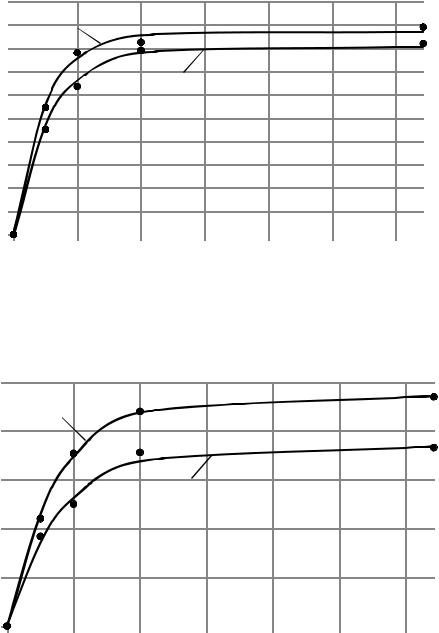

Рис. 4.32. Рентгенограмма известково-песчаного состава с добавлением обожженной при температуре 600оС глины

201

I, имп/с

300

250

200

150

100

50

3.01214

3.31419

|

4.20727 |

|

3.33347 |

2.61202 |

|

2.27229 |

|

|

1.90318 |

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

2.48426 |

|

|

2.08419 |

|

|

1.86856 |

|

|

1.53714 |

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

4.82240 |

|

|

|

|

|

|

|

2.28216 |

|

|

|

1.9199 |

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

3.80966 |

|

|

|

|

|

2.09323 |

|

|

|

|

1.78918 |

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

1.8107 |

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1.60332 |

|

1.37080 |

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

14 |

24 |

34 |

44 |

54 |

64 |

74 |

20о |

|

|

|

|

|

|

|

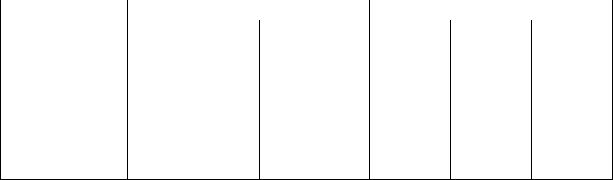

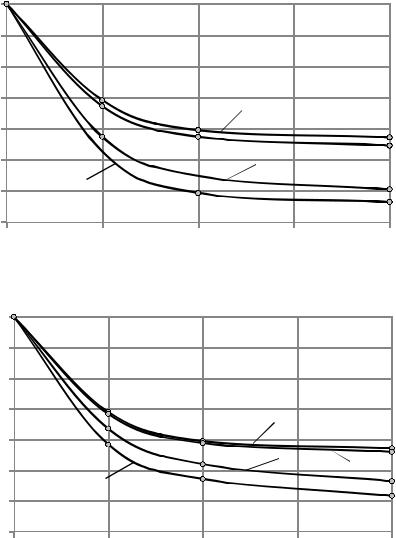

Рис. 4.33. Рентгенограмма известково-песчаного состава с добавлением обожженной при температуре 500оС глины

202

Дополнительно для оценки структурообразования известково-песча- ных составов с добавлением минеральной добавки исследовалась кинетика связывания извести. Для оценки процесса структурообразования определялась кинетика связывания оксида кальция СаО. Содержание в извести активного СаО определялось титрованием навески извести соляной кислотой до тех пор, пока все активные частицы СаО не будут нейтрализованы кислотой. Для этого предварительно измельченная и просеянная через сито № 008 навеска извести массой 1 г помещалась в коническую колбу 250 мл, добавлялось 150 мл дистиллированной воды, закрывалось часовым стеклом и нагревалось в течение 5-7 мин, не доводя до кипения. После остывания добавлялось 2-3 капли однопроцентного спиртового раствора фенолфталеина и титровалось 1 н раствором соляной кислоты до полного обесцвечивания содержимого. Титрование производилось медленно, с добавлением кислоты по каплям. Титрование заканчивалось, если в течение 8 минут при периодическом взбалтывании раствор оставался бесцветным. Количество активной окиси кальция определялось по формуле

%СаОакт V 2,804 K |

, |

(4.15) |

m |

|

|

где % СаОакт – содержание активного СаО, %;

V – количество 1 н раствора соляной кислоты, израсходованного на титрование, мл;

2,804 – количество CaO, соответствующее 1 мл 1 н раствора соляной кислоты, умноженное на 100;

К – поправка к титру 1 н раствора соляной кислоты; m – навеска извести, г.

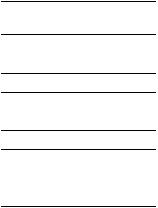

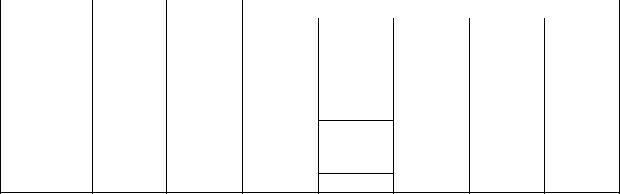

Исследовались известково-песчаные образцы на основе песка НижнеАблязовского месторождения с добавлением глин Белинского и Камешкирского месторождений без обжига и после обжига при температурах 500 и 600 оС. Результаты испытаний представлены на рис. 4.34.

Анализ экспериментальных данных свидетельствует о том, что с течением времени наблюдается уменьшение количества свободной извести. Так, в возрасте 7 суток количество свободной извести в известково-песча- ном составе составляет 84,5 %, а в возрасте 28 суток 78,6 % (см. рис. 4.34, кривая 1). Установлено меньшее содержание количества свободной извести в составах с применением глины после обжига при температуре 500 оС. Так, в образцах с добавлением белинской и камешкирской глин, обожженных при этой температуре, содержание свободной извести на 28-е сутки твердения уменьшилось до 68,21 % и 70,83 % соответственно (см. рис. 4.34, кривая 4). Полученные результаты коррелируют с данными РФА (см. рис. 4.30-4.33).

203

а

Количество свободной извести СаО, %

б

Количество свободной извести СаО, %

100

95

90

85

80

75

70

65

0

100

95

90

85

80

75

70

65

0

1

3

3  2 4

2 4

7 |

14 |

21 |

28 |

|

|

|

Время, сут |

1

3 |

2 |

|

4

7 |

14 |

21 |

28 |

|

|

|

Время, сут |

Рис. 4.34. Кинетика изменения концентрации свободной СаО в известково-песчаных составах с добавлением глины Белинского (а)

и Камешкирского (б) месторождений: 1 – контрольный состав без глины;

2 – без обжига; 3 – после обжига при t=600 оС; 4 – после обжига при t=500 оС

Подтверждением данных РФА являются показатели прочности известково-песчаного раствора после 28 суток воздушно-сухого твердения (табл. 3.6). Образцы готовились на основе ухтинского песка с добавлением минеральных добавок в количестве 10 % от массы извести.

Экспериментальные данные (табл. 4.16) показывают, что введение в

известково-песчаный состав обожженной глины способствует повышению прочности при сжатии в возрасте 28 суток воздушно-сухого твердения в зависимости от температуры обжига и вида глины в 2,0-2,6 раза. При

204

введении камешкирской глины наибольшее значение прочности при сжатии в возрасте 28 суток твердения достигается при введении в состав добавки, обожженной при температуре 400 оС, и составляет Rсж =1,75 МПа, в то время как у состава без добавки – 0,84 МПа. При введении воробьевской глины, обожженной при температуре 450 оС, прочность повышается до 1,67 МПа. Введение белинской и иссинской глин после обжига при температуре 500 оС способствуют повышению прочности составов до 2,2 и 1,68 МПа соответственно.

Таблица 4.16 Влияние температуры обжига на значение предела прочности

при сжатии Rсж*, МПа

Место- |

|

С |

|

Температура обжига глины, оС |

|

|||

|

добавкой |

|

|

|

|

|

||

рожде |

Без |

|

|

|

|

|

||

глины |

|

|

|

|

|

|||

ние |

добавки |

400 |

450 |

500 |

550 |

600 |

||

без |

||||||||

глины |

|

|

|

|

|

|

||

|

обжига |

|

|

|

|

|

||

|

|

|

|

|

|

|

||

Камешкирс- |

|

1,22 0,04 |

1,75 0,03 |

1,70 0,02 |

1,69 0,02 |

1,63 0,01 |

1,58 0,02 |

|

кое |

|

|||||||

|

|

|

|

|

|

|

||

Воробьевс- |

0,84 0,03 |

0,95 0,02 |

1,28 0,03 |

1,67 0,02 |

1,55 0,02 |

1,52 0,04 |

1,5 0,03 |

|

кое |

|

|

|

1,71 0,06 |

|

|

|

|

Белинское |

|

1,31 0,05 |

1,62 0,02 |

2,2 0,04 |

1,98 0,01 |

1,78 0,04 |

||

Иссинское |

|

0,95 0,04 |

1,45 0,05 |

1,57 0,02 |

1,68 0,03 |

1,64 0,02 |

1,58 0,03 |

|

П р и м е ч а н и е . При значении доверительной вероятности, составляющей

95 %.

Результаты проведенных исследований подтверждают, что добавление в известково-песчаный состав низкообжиговой глины способствует увеличению прочности известковых композитов на 6-26 % по сравнению с метакаолинитом за счет образующегося при температуре 400-500 оС одноводного каолинита, который в водной щелочной среде распадается на ионы Al(OH)2+ и SiO32-. Бесконечный нанорадикал [SiO3] 2- обладает повышенной активностью в водной среде к оксиду и гидрату кальция, в то время как бесконечные слои из радикала [Si2O5] 2- каолинита и конечный радикал [Si2O7]6- в метакаолините имеют малую активность к извести [244].

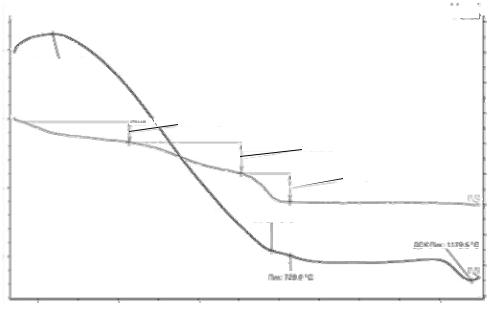

Для исследования процесса дегидратации глины Воробьевского месторождения проводился ее дифференциально-термический анализ (ДТА) (рис. 4.35) [21, 270]. При анализе полученной термограммы установлено, что в воробьевской глине присутствует 6,1 % связанной воды, которая постепенно удаляется до температуры 1000 оС с образованием новых минералов. Результаты анализа приведены в табл. 4.6. При обжиге глины при температуре 400 оС удаляется 2,2 % воды, при 500 оС – 3,4 %, при 550 оС – 3,7 %, при 600 оС – 4,0 %. Установлено (рис. 4.14), что половина связанной воды в количестве 2,9 % в воробьевской глине удаляется при температуре

205

450 оС, при которой образуется одноводный каолинит, придающий минеральной добавке наибольшую активность к извести (табл. 4.16).

ТГ /%

105

ДСК Пик: 136.2 С

100

95

ДСК /(мкВ/мг)

|

|

|

|

|

|

|

экзо |

|

0.5 |

|

|

|

|

|

|

|

|

|

0.0 |

|

|

|

|

|

|

|

|

|

-0.5 |

|

Изменение массы: |

-1.50 % |

|

|

|

|

|

-1.0 |

|

|

|

|

Изменение |

массы: -2.25 % |

-1.5 |

||||

|

|

|

|||||||

|

|

|

|

Изменение |

массы: -2.06 % |

-2.0 |

|||

|

|

Пик: 681.0 |

С |

-2.5 |

|||||

|

|

-3.0 |

|||||||

|

|

|

|

|

ДСК |

|

|

||

|

|

|

|

|

Пик: 1179.5 С |

||||

90 |

-3.5 |

|

|

||

|

Пик: 728.0 С |

|

|

-4.0 |

|

200 |

400 |

600 |

800 |

1000 |

|

|

Температура / C |

|

|

Рис. 4.35. Дериватограмма глины Воробьевского месторождения

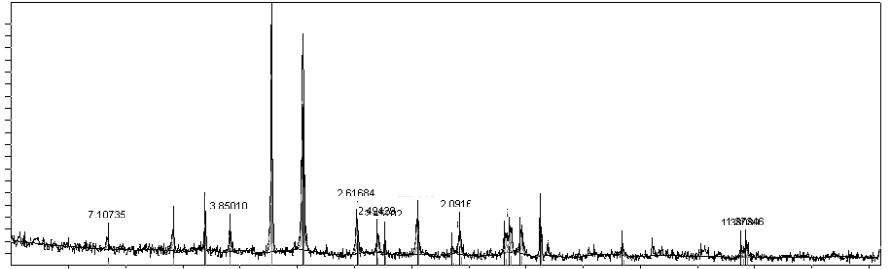

На рис. 4.36 приведены кривые кинетики набора прочности известковых составов по результатам аппроксимации опытных данных по определению прочности при сжатии исследуемых образцов. Аппроксимация данных производилась с помощью программы CurveExpert 1.3. Точками на рисунках обозначены экспериментальные значения предела прочности при сжатии известковых образцов.

Исходя из результатов аппроксимационных и экспериментальных исследований (см. рис. 4.36), следует, что глины после обжига при температурах 400-500 оС (кривая 2) способствуют более интенсивному структурообразованию известково-песчаных образцов, чем глины, обожженные при температуре 600 оС (кривая 1).

Дополнительно были проведены исследования по оценке кинетики твердения образцов с добавлением минеральных добавок, способствующих наибольшему увеличению прочности (1,67-2,20 МПа), и с введением глин после обжига при температуре 600 оС. Образцы готовились также на основе песка Ухтинского месторождения с концентрацией минеральных добавок 10 % от массы извести.

Кривые, представленные на рис. 4.36, описываются экспоненциальным уравнением

y a(1 e bx ) , |

(4.16) |

где a – константа, учитывающая максимально-возможную |

прочность |

при сжатии; |

|

206

b – константа скорости структурообразования; x – время твердения.

а

МПа |

2 |

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|||

1,8 |

|

|

|

|

|

|

||

, |

1,6 |

|

|

|

|

|

|

|

сжатии |

1,2 |

|

|

|

1 |

|

|

|

|

1,4 |

|

|

|

|

|

|

|

при |

1 |

|

|

|

|

|

|

|

0,8 |

|

|

|

|

|

|

|

|

Прочность |

|

|

|

|

|

|

|

|

0,6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0,4 |

|

|

|

|

|

|

|

|

0,2 |

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

14 |

28 |

42 |

56 |

70 |

84 |

|

Время, сут

1 – после обжига при t=600 оС; 2 – после обжига при t=450 оС

б

,МПа |

2,5 |

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|||

2 |

|

|

|

|

|

|

||

|

|

|

|

|

|

|

||

сжатии |

|

|

|

|

|

|

|

|

1,5 |

|

|

|

1 |

|

|

|

|

при |

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

Прочность |

|

|

|

|

|

|

|

|

0,5 |

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

14 |

28 |

42 |

56 |

70 |

84 |

|

Время, сут

1 – после обжига при t=600 оС; 2 – после обжига при t=500 оС

Рис. 4.36. Кинетика набора прочности известково-песчаных составов с добавлением глины месторождения (начало):

а – Воробьевское; б – Белинское

207