2534

.pdf

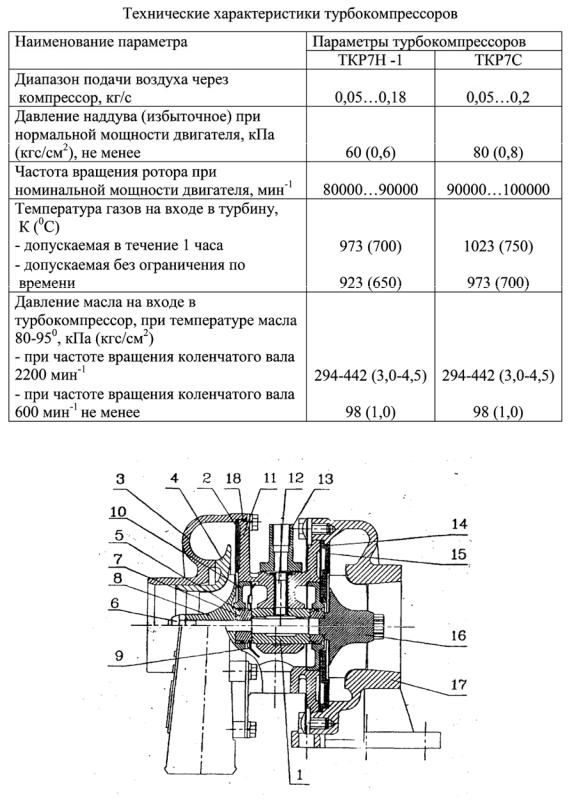

Таблица 1.11

Рис.1.19. Турбокомпрессор ТКР 7Н:

1 – подшипник; 2 – экран; 3 – корпус компрессора; 4 – диффузор; 5, 18 – уплотнительные кольца; 6 – гайка; 7 – маслоотражатель; 8 – колесо компрессора; 9 – маслосбрасывающий экран; 10 – крышка; 11 – корпус подшипника; 12 – фиксатор; 13 – переходник; 14 – прокладка; 15 – экран

турбины; 16 – колесо турбины; 17 – корпус турбины

41

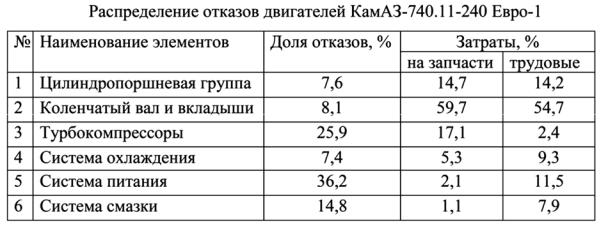

Форсирование двигателей турбонаддувом повлияло на надежность силовогоагрегатаиз-занедостаточнойнадежноститурбокомпрессоров[16].

Из анализа исследований отказов силового агрегата КамАЗ-740.11-240 Евро-1 (таблица 1.12) видно, что по затратам на ресурсоопределяющие элементы и по количеству отказов второе место приходится на турбокомп-

рессоры [7, 16, 131, 202].

Таблица 1.12

Затраты на восстановление работоспособности системы турбонаддува двигателя в среднем составляют 12% от общих затрат на восстановление работоспособности всего силового агрегата. Конструктивно-технологи- ческие решения по повышению ресурса турбокомпрессоров, разрабатываемые ОАО «КАМАЗ», позволили несколько снизить количество отказов системы турбонаддува двигателя [16, 192, 198]. Тем не менее, вопросы, связанные с надежностью турбокомпрессора и влияние его на работу двигателя в целом, остаются актуальными.

Установка турбокомпрессора (ТКР) приводит к росту температурной напряжённостивсегосиловогоагрегата, самТКРимеетповышенныетемпературы работы, что снижает качество масла в системе смазки двигателя (уменьшается количество присадок, щелочность, масло загрязняется, коксуется). В связи с этим, необходимо модернизировать систему смазки турбокомпрессоров, проводить дополнительную очистку масла, повысить производительность масляного насоса, использовать масла более высокого качества [16].

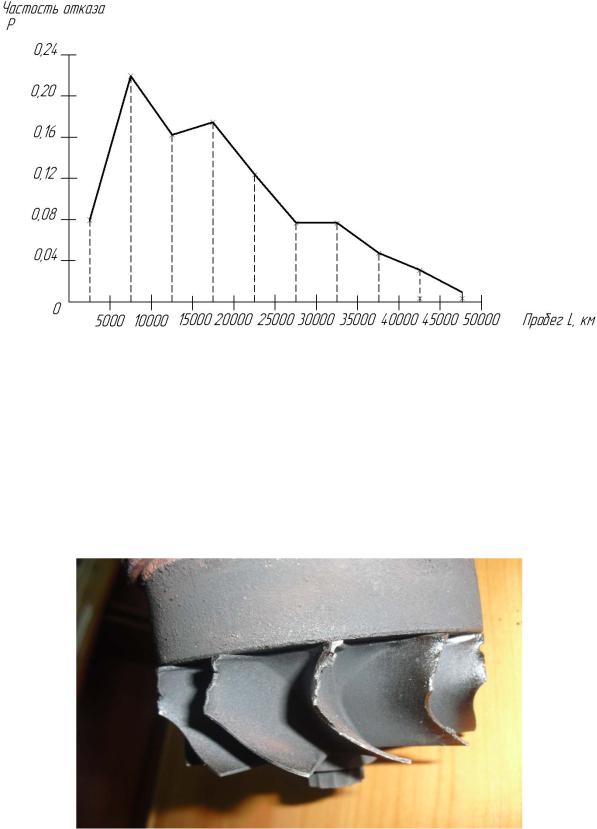

Загрязненностьмаслатвердымизакоксовавшимисячастицамиприводит к износу плавающих подшипников, как по наружному диаметру, так и по внутреннему (гидроабразивное изнашивание) (рис.1.20), что увеличивает радиальный люфт вала ротора до 0,5 мм и более, касанию крыльчаток турбины и компрессора о корпус ТКР, их износу, появлению дисбаланса вала ротора, потере герметичности в лабиринтном уплотнении подшипникового узла и выходу ТКР из строя.

42

Высокая теплонапряженность элементов турбокомпрессора особенно сказывается при остановке двигателя без работы его на холостых оборотах. Подшипниковый узел перестает охлаждаться маслом, температура с турбинной части распространяется на подшипниковый узел и достигает критических значений 250оС и выше (происходит тепловой удар), остатки масла коксуются и образуют твердые частицы [15,16, 18].

Рис.1.20. Износ наружного диаметра подшипника

Таким образом, для снижения негативного влияния высокой теплонапряженности турбокомпрессора на его элементы необходимо снижать температуру ТКР путем работы автомобиля на холостых оборотах перед остановкой двигателя.

Для повышения долговечности двигателя необходимо диагностировать и по необходимости восстанавливать работоспособность элементов силового агрегата.

При проведении технического обслуживания автомобиля рекомендуется провести диагностику турбокомпрессора по выбегу вала ротора после остановки двигателя, по величине осевого и радиального зазоров в подшипниковом узле [16, 150, 192, 249, 269].

С целью определения затрат на обеспечение работоспособности системы турбонаддуваидругихресурсоопределяющихэлементовдвигателявпроцессе эксплуатации были проведены статистические исследования [16, 150].

Исследования проводились на автотранспортных предприятиях Саратовской, Самарской, ПензенскойиТамбовскойобластейс2003 по2007 год, в результате были собраны данные по техническому состоянию 330 двигателям КамАЗ, количеству выхода их из строя и величине затрат на поддержание их в работоспособном состоянии [150].

Анализ исследований (таблица 1.13) показывает, что 6,91 % всех неисправностей силового агрегата, приходится на работу системы турбонаддува двигателя и в частности турбокомпрессора [16].

43

Таблица 1.13

44

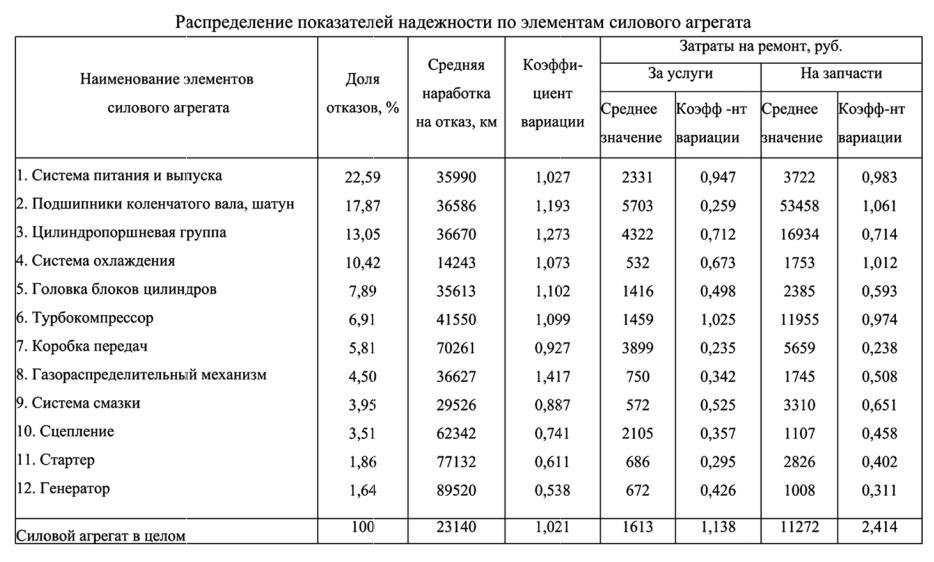

Анализ проведенных исследований [16, 131, 150, 275] говорит о внезапном характере проявляющихся отказов в турбокомпрессорах (рис. 1.21).

Рис. 1.21. Распределение наработки на отказ турбокомпрессоров двигателей КамАЗ 740.30 – 260 в гарантийный период

В табл. 9 приложения 1 приведены причины, вызывающие отказы турбокомпрессора, длявизуализациинекоторыедефектыпоказанынарис. 1.22–1.24.

При попадании постороннего тела в турбинную или компрессорную часть происходит поломка лопаток колес турбокомпрессора, что приводит к дисбалансу вала ротора (рис.1. 22).

Рис. 1.22. Повреждения лопаток турбинного колеса

45

Другие дефекты: задиры втулки подшипника вала ротора (~25%), вызванные гидроабразивным изнашиванием вследствие плохой очистки масла и малого давления в системе смазки, повреждения турбинного колеса из-за касания о корпус, обусловлено большим зазором в подшипнике (~10%), рис.1.23, потеря герметичности уплотнительными кольцами, излом колец (~15%), повреждения вала ротора при перегреве (~15%), рис.1.24, закоксовывание проточной части турбины и других деталей (~35%),

рис.1.24.

Рис. 1.23. Повреждения турбинного колеса из-за касания о корпус, обусловлено большим зазором в подшипнике

а) |

б) |

|

Рис. 1.24. Закоксовывание уплотнительных колец вала ротора – а) |

|

и корпуса подшипников – б) |

Проведенные исследования показывают, что более 70 % всех отказов, вызванных неблагоприятными условиями эксплуатации, связано с высокой теплонапряженностью деталей турбокомпрессора (перегрев вала ротора

46

турбокомпрессора, закоксовывание деталей уплотнения и т.д.). Это обусловливает поиск путей снижения теплонапряженности элементов агрегата, что позволит повысить как долговечность турбокомпрессора, так

ивсего двигателя в целом.

1.4.Обоснование необходимости совершенствования структуры эксплуатационно-ремонтного цикла

двигателей КамАЗ

Планово-предупредительная система технического обслуживания, используемая в автотранспортных предприятиях, предназначена для поддержания работоспособности автомобилей и состоит из профилактической составляющей и ремонтной. Применение современных методов диагностирования и предупреждения отказов, а также методов восстановления работоспособности автомобилей позволило снизить затраты на поддержание их работоспособности. Предупреждение отказов автомобилей в среднем в 5 раз дешевле, чем устранение отказов [124, 186].

Форсирование двигателей повлияло на их надежность, и уровень затрат на обеспечение работоспособности этих автомобилей остается достаточно высоким. Повышение параметра потока отказов в процессе эксплуатации обусловлено изменением технического состояния автомобилей (изнашивания, усталостного разрушения, коррозии).

При текущем ремонте производят замену изношенных деталей, а также других деталей, которые близки по своему состоянию к предельному, т.е. замена элементов, состояние которых близко к предельному, носит профилактический характер в виде предупредительного ремонта. Целесообразность его проведения указано многими исследователями [91, 136, 147, 148, 160, 172, 194, 198, 278, 293].

Его преимущество заключается в применении тех видов работ, которые позволят уменьшить число внезапных отказов, что естественно снизит величину удельных затрат на обеспечение работоспособности двигателя.

Однако, предупредительныйремонтпоканедостаточнопронормирован. Исследования по изменению технического состояния автомобилей КамАЗ [124] показывают, что в процессе эксплуатации величина отказов по основным элементам двигателя увеличивается с доверительной вероятностью 0,85–0,97, что говорит о ее значимости. Эти изменения пред-

ставлены на рис.1.25 [124].

Восстановительные работы, проводимые при текущем ремонте предусматривающие замену изношенных деталей характерны не только для исследуемых автомобилей. В табл. 1.14 [124] представлены отказы некоторых элементов силового агрегата КамАЗ, частота их повторения и другие параметры.

47

Рис.1.25. Изменение параметра потока отказов ω (отк/тыс. км) двигателей автомобиля КамАЗ в процессе эксплуатации

Таблица 1.14

Рассмотренные в табл. 1.14 мероприятия по устранению отказов не могут быть рациональными, поскольку не отражают реального состояния остаточного ресурса элементов двигателя. Более того в автотранспортных предприятиях при восстановлении работоспособности автомобилей в основном применяют агрегатно-узловой метод, который подразумевает обезличивание ресурсоопределяющих элементов. При таком подходе ресурссилового агрегата снижается в среднемна46%. Это объясняется тем, что при проведении текущего ремонта силового агрегата зачастую

48

производят замену одной или нескольких изношенных деталей и используют остальные деталей, состояние которых близко к предельному, что приводит к уменьшению ресурса всего агрегата [2, 6, 124, 129]. Это взаимовлияние, установленных и оставленных в работе элементов силового агрегата на его ресурс, необходимо учитывать при совершенствовании структуры эксплуатационно-ремонтного цикла (ЭРЦ) двигателя.

Используемая на автотранспортных предприятиях структура эксплуа- тационно-ремонтного цикла двигателей не рациональна поскольку не учитывает реальное изменение состояния силового агрегата и целесообразные формы ремонта.

Совершенствование структуры ЭРЦ двигателей целесообразно за счет обоснования рациональной периодичности восстановительных мероприятий, учитывающих изменяющееся состояние элементов двигателя при эксплуатации техники.

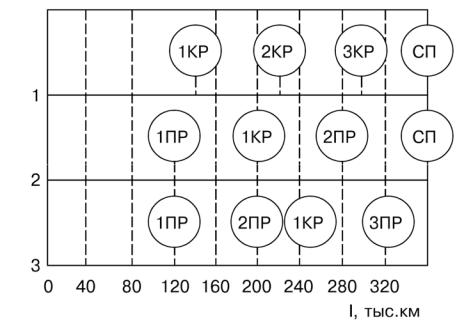

В результате проведенных исследований предлагается рациональная структура эксплуатационно-ремонтного цикла силового агрегата КамАЗ, при использовании автомобилей в условиях эксплуатации III категории. Совершенствованная структура ЭРЦ предусматривает:

проведение предупредительного ремонта при пробеге – 120 тыс. км; проведение капитального ремонта при пробеге – 200 тыс. км; проведениевторогопредупредительногоремонтаприпробеге– 280 тыс.км. После этого рекомендуется списание автомобиля (рис. 1.26), при таком

подходе средний срок службы автомобиля, при 50 тыс. км в год, в среднем составит 7 лет эксплуатации [124].

Аналогичная структура эксплуатационно-ремонтного цикла для дизелей ЯМЗ предложена проф. А.С. Денисовым [125, 129].

Рис.1.26. Схемы структур обеспечения работоспособности двигателей: ПР – предупредительный ремонт; СП – списание

49

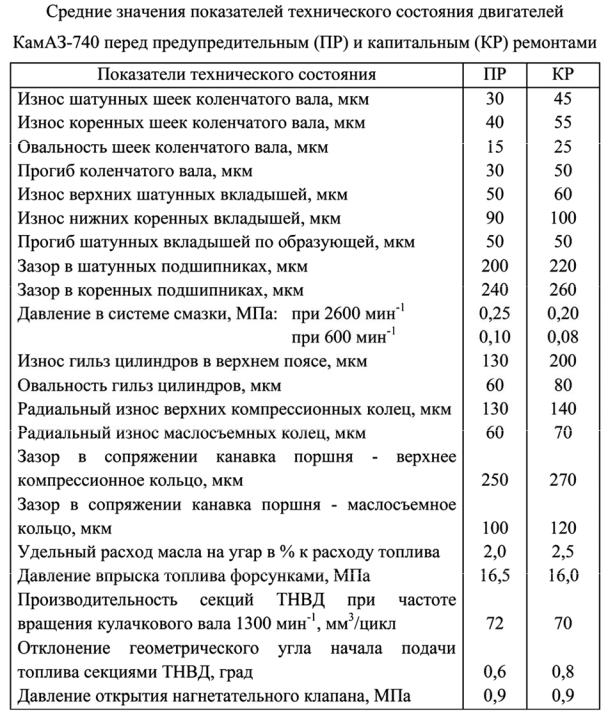

Пробеги до ремонтов указанны средними, их необходимо корректировать с учетом диагностирования технического состояния. Здесь необходимо учитывать характеристики состояния силового агрегата при предупредительном и капитальном ремонтах (табл. 1.15) [124].

Таблица 1.15

С учетом повторения выхода из строя элементов силового агрегата (табл. 1.16) и введением коэффициентов повторяемости планирование предупредительного ремонта значительно упрощается [124].

50