2327

.pdfустройство помогает увеличить подачу топлива за цикл при перегрузке дизеля и позволяет ему преодолевать временные перегрузки.

Регуляторы, работающие в агрегате с топливными насосами типа 4ТН&8,5 10 имеют марку РВ; при этом указывают обороты, соответ& ствующие номинальным оборотам топливного насоса, в комплекте с которым поставляется регулятор. Например, РВ&650 означает: регулятор всережимный дизеля, у которого номинальные обороты кулачкового вала топливного насоса равны 650 оборотов в минуту.

Контрольные вопросы

1.Требования, предъявляемые к топливной аппаратуре.

2.Особенности устройства и принцип действия СП ДВС тяжелого топлива.

3.Подкачивающие насосы, фильтры. Назначение, устройство и принцип действия.

4.Типы ТНВД. Общее устройство.

5.Муфта опережения впрыска. Назначение, устройство и принцип действия.

6.Всережимные регуляторы. Назначение, устройство и принцип действия.

7.Принцип действия одноплунжерного ТНВД.

8.Назначение, устройство и принцип работы форсунок.

9.Принцип работы плунжерной пары топливного насоса высокого давления.

10.Принцип работы простейшего карбюратора.

11.Устройство и принцип работы муфты опережения впрыска топлива.

12.Устройство ТНВД рядного типа.

13.Устройство и принцип работы всережимного регулятора ТНВД.

14.Назначение, устройство и принцип работы воздухоочистителей инерционного типа.

15.Назначение, устройство и принцип работы воздухоочистителей фильтрующего типа.

16.Назначение, устройство и принцип работы топливоподкачи& вающих насосов.

17.Назначение, устройство и принцип работы бензонасосов.

18.Устройство топливных баков.

19.Назначение, устройство и принцип работы фильтров грубой очистки топлива.

20.Назначение, устройство и принцип работы фильтров тонкой очистки топлива.

21.Назначение, устройство и принцип работы турбокомпрессоров.

161

5. УСТРОЙСТВО СИСТЕМЫ ПИТАНИЯ ДВИГАТЕЛЕЙ ГАЗОБАЛЛОННЫХ АВТОМОБИЛЕЙ

5.1. Применение горючих газов для двигателей внутреннего сгорания

Горючие газы все шире применяют в качестве топлива для карбюраторных двигателей и дизелей.

Работа карбюраторного двигателя на газообразном топливе не имеет принципиальных отличий от работы двигателя на бензине, однако вид применяемого топлива оказывает влияние на ряд технико&экономиче& ских и санитарно&гигиенических показателей двигателя.

Использование газов в качестве автомобильного топлива имеет ряд преимуществ. При работе двигателя на газе происходит более совер& шенное смесеобразование. Это объясняется тем, что газ и воздух поступают в смесительное устройство в одинаковом агрегатном (газообразном) состоянии. Полученная однородная горючая смесь, сгорая в цилиндрах двигателя, позволяет более полно использовать теплоту топлива и получать минимальное количество токсичных продуктов неполного сгорания.

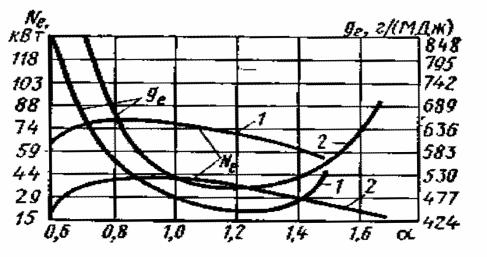

Газообразные топлива, имеющие более широкие пределы воспламе& няемости, дают возможность получать бедные смеси с коэффициентом избытка воздуха а = 1,5–1,7. При работе двигателя на полной нагрузке (рис. 5.1, кривые 1) определяющим фактором является максимальная мощность, для получения которой требуются богатые смеси с а = 0,9– 1. При частичных нагрузках (кривые 2) для улучшения топливной экономичности двигателя и снижения токсичности отработавших газов требуются бедные смеси с а = 1,2–1,3.

Рис. 5.1. График регулировочных характеристик двигателя при работе на газе в цилиндрах двигателя (n = 2000 об/мин):

1, 2 – при полной и частичной нагрузках двигателя

162

Применение газа исключает возможность конденсации паров то& плива на стенках цилиндров и смывание масляной пленки, в результате чего увеличивается срок службы двигателя и возрастает пробег автомобиля до смены масла в двигателе.

К недостаткам применения газового топлива относятся сниже& ние скорости горения и меньшая удельная теплота сгорания горючей смеси. В результате этого мощность двигателя уменьшается в зависи& мости от вида применяемого газа на 7–12 %.

Перевод карбюраторного двигателя на газообразное топливо. Перевод карбюраторных двигателей на питание сжиженным или сжатым газом осуществляют двумя способами.

Первый способ заключается в создании газовой модификации стандартного карбюраторного двигателя путем его оснащения газобал& лонной установкой. В этом случае сохраняется возможность работы двигателя и на бензине, и на газе, причем на бензине двигатель разви& вает полную мощность, на газовом топливе его мощность уменьшается.

Второй способ заключается в создании из карбюраторного двигателя специального газового, развивающего полную мощность только на газообразном топливе. Такой двигатель имеет улучшенные мощностные и экономические показатели благодаря повышению степе& ни сжатия и установке газового смесителя.

При использовании в качестве топлива газа систему питания дви& гателя независимо от его типа дооборудуют газобаллонной установкой.

Перевод дизеля на газообразное топливо также осуществляют двумя способами.

Первый способ заключается в переоборудовании дизеля в газовый двигатель с искровым зажиганием. Для этого снижают степень сжатия в цилиндрах двигателя до 8&9, устанавливают систему зажигания и газобаллонное оборудование. Двигатель в этом случае работает так же, как и карбюраторный, но его работа на дизельном топливе исключает& ся. К преимуществам этого способа относятся повышение мощности двигателя и уменьшение выброса токсичных веществ с отработавшими газами, к недостаткам – серьезные конструктивные переделки двигателя.

Второй способ (газодизельный) предполагает одновременное использование дизельного и газообразного топлива при работе дви& гателя. Для подачи газообразного топлива в этом случае двигатель дооборудуют газобаллонной установкой.

Газ через смеситель подается во впускной трубопровод и в смеси с воздухом засасывается в цилиндры двигателя. В конце такта сжатия в цилиндры впрыскивается дизельное топливо, которое выполняет роль

163

искры зажигания; его количество составляет до 20 % от расходуемого при обычном дизельном процессе. При этом способе, не требующем коренного изменения конструкции двигателя, последний обладает высокими мощностью и экономичностью; одновременно резко снижается содержание сажи в отработавших газах. Для автомобильных двигателей наибольшее распространение получил газодизельный способ. Оба способа перевода на газообразное топливо применяют для дизелей стационарного типа.

5.2. Конструктивные особенности газобаллонной установки карбюраторных бензиновых двигателей

Вконструкции автомобиля, работающего на газовом и бензиновом топливе, имеются независимые друг от друга газовая и бензиновая системы питания.

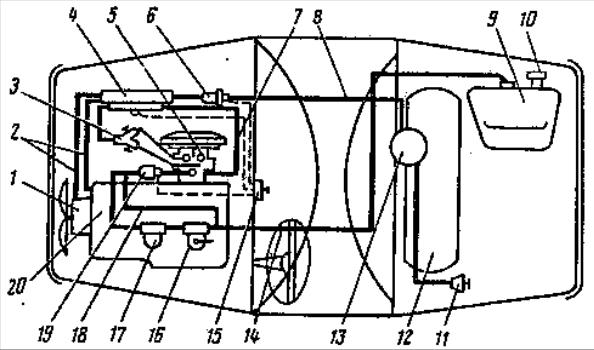

Газобаллонная установка обеспечивает хранение сжиженного газа, его ступенчатое редуцирование и подачу газа в цилиндры двигателя в количестве, обеспечивающем заданные режимы работы двигателя. Газобаллонная установка (рис. 5.2) содержит следующие основные

узлы:

баллон;блок арматуры (мультиклапан);

заправочное устройство;систему вентиляции;редуктор&испаритель;смеситель;дозатор;

электромагнитные клапаны;переключатель рода топлива;

электропроводку с электронным блоком;трубопроводы, шланги и пр.

Взависимости от вида газообразного топлива газобаллонные установки для двигателей внутреннего сгорания подразделяются на три типа: для сжатого природного газа, жидкого метана и сжиженного пропан&бутанового газа. Газобаллонная установка вне зависимости от вида применяемого газа состоит из баллонов для хранения и транспор& тировки газа, испаряющего или подогревающего устройства, газового редуктора, дозирующего устройства, смесителя, трубопровода и контрольных приборов.

164

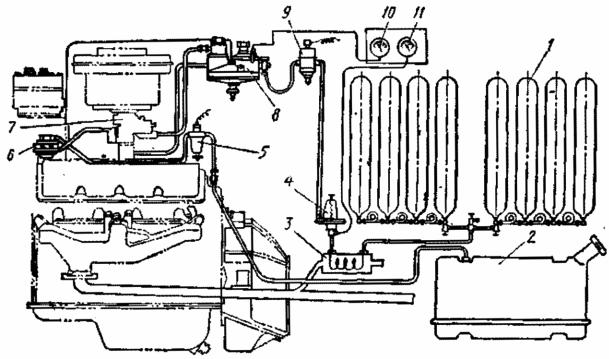

Рис. 5.2. Принципиальная схема бензиногазовой топливной системы легкового автомобиля:

1 – водяной насос; 2 – трубопровод подвода и отвода охлаждающей жидкости; 3 – тройник&дозатор; 4 – редуктор&испаритель;

5 – карбюратор; 6 – газовый электромагнитный клапан; 7 – трубопровод разреженна; 8 – трубопровод подача газа; 9 – бензиновый бак;

10 – наливная горловина; 11 – заправочный штуцер газа; 12 – баллон для газа; 13 – блок арматуры; 14 – бензиновый трубопровод; 15 – переключатель рода топлива; 16 – бензиновый насос;

17 – бензиновый фильтр; 18 – трубопровод возврата бензина;

19 – бензиновый электромагнитный клапан; 20 – двигатель

Приборы и аппараты, применяемые для различных видов газа, не имеют существенных различий в принципе действия. Исключение составляют баллоны для хранения и транспортировки газа. Сжатый природный газ хранится при высоком давлении (до 20 МПа) и требует толстостенных сосудов; жидкий метан содержится при температуре кипения (–161 С) в изотермических сосудах, а сжиженный пропан& бутановый газ имеет максимальное рабочее давление 1,6 МПа и для его хранения и транспортировки на автомобилях используют баллоны с толщиной стенок 3&6 мм и вместимостью до 300 л. Наибольшее распро& странение получили газобаллонные установки, работающие на сжиженном пропан&бутановом и сжатом природном газах.

Сжиженный пропан&бутановый газ из всех газообразных топлив наиболее близок к бензину по концентрации энергии в единице объема, способу хранения и другим эксплуатационным качествам. Его наибо& лее широко применяют в качестве топлива для автомобильных двига& телей. На газобаллонных автомобилях ЗИЛ&138 и ГАЗ&53&07 устано& влены газовые двигатели, газобаллонные установки которых рассчи&

165

таны на избыточное давление 1,6 МПа и обеспечивают хранение сжиженного газа, его испарение, очистку, ступенчатое редуцирование и подачу в двигатель в строго заданных количествах в смеси с воздухом. Кроме того, на автомобилях имеется резервная система питания двига& телей бензином.

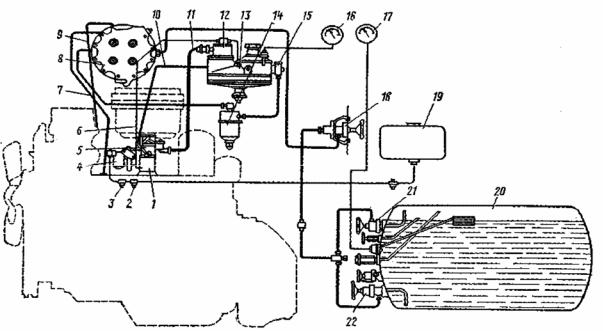

Сжиженный газ в газобаллонных автомобилях (рис. 5.3.) содер& жится в баллоне 20 в жидком и парообразном состояниях. Газовый баллон, кроме контрольно&предохранительной и наполнительной арматуры, снабжен двумя расходными вентилями, позволяющими осу& ществлять питание двигателя газом, находящимся в паровой или жид& кой фазе. Система питания обеспечивает нормальную работу двигателя при условии подачи к редуцирующему устройству газа, находящегося в парообразном состоянии. Испарение сжиженного газа в системе питания происходит за счет тепловыделения из системы охлаждения двигателя.

Рис. 5.3. Схема системы питания грузового автомобиля, работающего на сжиженном газе:

1 – проставка; 2 – фильтр&отстойник; 3 – топливный насос; 4 – карбюратор; 5 – смеситель; 6 – трубка; соединяющая редуктор

с всасывающим трубопроводом; 7, 9 – шланги для подвода и отвода жидкости системы охлаждения в испаритель; 8 – испаритель;

10 – трубка для отвода газа в систему холостого хода; 11 – шланг основной подачи газа; 12 – дозирующе&экономайзерное устройство; 13 – редуктор; 14, 15 – газовый и сетчатый фильтры; 16 – манометр; 17 – указатель уровня сжиженного газа в баллоне; 18 – магистральный вентиль; 19 – топливный бак; 20 – газовый баллон; 21, 22 – расходные

вентили паровой и жидкой фазы газа

166

При пуске и прогреве двигателя незначительный перепад темпера& тур между теплоносителем (жидкостью системы охлаждения) и газом не обеспечивает испарения последнего. В этом случае питание двига& теля осуществляется паровой фазой газа через вентиль 21. После про& грева двигателя его питание осуществляется жидкой фазой газа через вентиль 22. Это позволяет исключить кипение жидкости и падение давления в газовом баллоне, а также сохранить стабильность показа& телей газа, так как в жидкой фазе все компоненты хорошо перемешаны и химический состав топлива практически не меняется по мере опорожнения баллона.

Из баллона газ подводится к управляемому из кабины водителя магистральному вентилю 18, служащему для быстрого прекращения подачи газа к двигателю, а из него попадает в испаритель 8, в котором по шлангам 7 и 9 циркулирует горячая жидкость системы охлаждения двигателя. Пройдя змеевик испарителя, сжиженный газ из жидкого состояния полностью переходит в парообразное и подвергается очистке с помощью фильтра 14 с войлочными кольцами и сетчатого фильтра 15.

Очищенный газ подается в редуктор 13, где происходит двух& ступенчатое снижение давления до близкого к атмосферному. Управление работой редуктора осуществляется разрежением, переда& ваемым в него по трубке 6 из всасывающего трубопровода. Из редук& тора через дозирующе&экономайзерное устройство 12 и шланг основ& ной подачи газ направляется в смеситель 5. Кроме того, по трубке 10 газ, минуя дозирующе&экономайзерное устройство, из редуктора подается в систему холостого хода смесителя. В смесителе газ смеши& вается с воздухом, образуя горючую смесь, которая засасывается в цилиндры двигателя.

Газобаллонная установка автомобиля снабжена двумя контроль& ными приборами: дистанционным электрическим манометром 16, по& казывающим давление газа в первой ступени редуктора, и указателем уровня сжиженного газа в баллоне 17.

Резервная система питания двигателя бензином состоит из топливного бака 19, фильтра&отстойника 2, топливного насоса 3 и однокамерного карбюратора 4, установленного на проставке 1, расположенной под газовым смесителем. Наличие на автомобиле резервной системы питания создает возможность работы двигателя на бензине при полном расходе газа или неисправности газовой аппа& ратуры. При переходе с газообразного топлива на бензин (или наоборот) не следует допускать, чтобы двигатель работал на смеси двух топлив, так как это приводит к обратным вспышкам, опасным в

167

пожарном отношении. Перевод системы питания с одного вида топлива на другой обязательно осуществляют при остановленном двигателе. При этом перекрывают подачу и вырабатывают из системы один вид топлива, затем рычаг управления дроссельной заслонкой присоединяют к карбюратору (или, наоборот, к смесителю), откры& вают подачу другого вида топлива и пускают двигатель обычным способом.

Сжиженный нефтяной газ в качестве топлива применяют не только для грузовых, но и для легковых автомобилей и автобусов. Конструкции систем питания газобаллонных автобусов и грузовых газобаллонных автомобилей не имеют принципиальных различий. Легковой газобаллонный автомобиль (ГАЗ&24&07) имеет газовое оборудование, в котором конструктивно объединены в одном узле газовый редуктор с испарителем, фильтр газа с магистральным электромагнитным вентилем, расходные вентили жидкой и паровой фаз газа, наполнительный вентиль с вентилями максимального заполнения баллона и предохранительным клапаном.

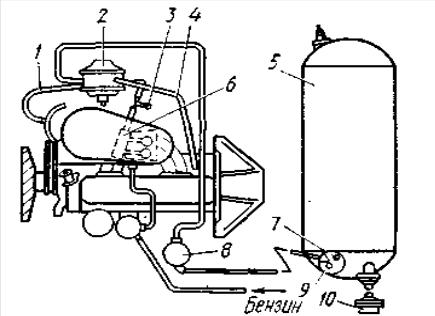

Сжиженный газ из баллона 5 (рис. 5.4), установленного в багаж& ном отсеке автомобиля, через расходные вентили 7 и 9 по трубопро& воду поступает в газовый фильтр 8, а из него – в двухступенчатый газовый редуктор&испаритель 2, где за счет теплоты системы охлаждения двигателя происходит испарение сжиженного газа и снижение его давления до близкого к атмосферному. Из редуктора& испарителя газ через регулировочный винт 3 направляется в смесительное устройство 6, расположенное в воздушном фильтре двигателя, а затем в карбюратор.

Бензиновая система питания автомобиля ГАЗ&24&07 не имеет отличий от системы питания базовой модели, что позволяет данному двигателю полноценно работать как на сжиженном нефтяном газе, так и на бензине.

Сжатый природный газ в настоящее время в нашей стране получает все более широкое применение на автомобильном транспорте. С 1981 г. автозаводы (ЗИЛ и ГАЗ) приступили к серийному выпуску газобал& лонных автомобилей ЗИЛ&138А; ГАЗ&53&27 и ГАЗ 52&27, являющихся газовой модификацией автомобилей ЗИЛ&130; ГАЗ&53А и ГАЗ&52&04. Конструкции систем питания этих автомобилей выполнены по универсальной схеме и обеспечивают полноценную работу двигателя как на газе, так и на бензине.

168

Рис. 5.4. Схема системы питания легкового автомобиля, работающего на сжиженном газе:

1 – шланг отвода воды из испарителя; 2 – двухступенчатый газовый редуктор&испаритель; 3 – регулировочный винт подачи газа; 4 – шланг подвода воды в испаритель; 5 – газовый баллон; 6 – смесительное устройство; 7; 9 – расходные вентили паровой и жидкой фаз газа;

8 – газовый фильтр с электромагнитным клапаном; 10 – заправочное устройство с контрольным и предохранительным клапанами

В газобаллонной установке автомобиля ЗИЛ&138А (рис. 5.5) при& родный газ хранится в сжатом до 20 МПа состоянии в баллонах 1. Запас природного газа в одном баллоне при давлении 20 МПа состав& ляет около 10 м3, что эквивалентно примерно 10 л бензина. Для обеспе& чения запаса хода в 200 км на автомобиле ЗИЛ&138А установлены восемь баллонов, последовательно соединенных трубопроводами в две равноценные секции. Секции баллонов, в каждой из которых преду& смотрен запорный вентиль, подключены к крестовине с заправочным и магистральным вентилями (указанные вентили позволяют осуще& ствлять наполнение и расход газа из всех баллонов одновременно или по секциям.) От крестовины газ высокого давления через подогре& ватель 3, в котором теплоносителями являются отработавшие газы, поступает в одноступенчатый газовый редуктор высокого давления 4, где давление газа снижается до 1&1,6 МПа. Затем газ подается к фильтру 9 с войлочным элементом и электромагнитным клапаном, а из него – в двухступенчатый газовый редуктор 8, где происходит снижение его давления практически до атмосферного. После редуктора газ поступает в газосмесительное устройство 7, которое конструктивно выполнено в одном узле с карбюратором.

169

Рис. 5.5. Схема системы питания грузового автомобиля, работающего на сжатом газе:

1 – газовый баллон; 2 – бензиновый бак; 3 – подогреватель газа; 4, 8 – редукторы высокого и низкого давления; 5, 9 – бензиновый и газовый

фильтры с электромагнитными клапанами 6 – бензиновый насос; 7 – карбюратор&смеситель;

10, 11 – манометры редуктора и баллонов

Следует отметить, что двухступенчатый газовый редуктор, соеди& нительные детали и трубопроводы унифицированы с аналогичными узлами, устанавливаемыми на автомобилях, работающих на сжижен& ном нефтяном газе. Кроме того, для возможности работы на бензине у этих автомобилей сохранена система питания двигателей базовых бензиновых автомобилей.

5.3. Схемы переоборудования

инжекторных топливных систем на газовое топливо

Любой автомобиль, имеющий ДВС, может быть переоборудован для работы на СНГ. В большинстве случаев двигатели с искровым зажиганием переоборудуются для работы в двухтопливном режиме (возможно переключение системы питания на работу или на бензине, или на СНГ). Автомобили&такси и автобусы обычно переоборудуются для работы только на одном виде топлива, например на СНГ. Применение такой однотопливной системы регламентируется на промышленных автомобилях, используемых внутри помещений. При переоборудовании двигателей с впрыском топлива для работы на СНГ

170