2074

.pdf

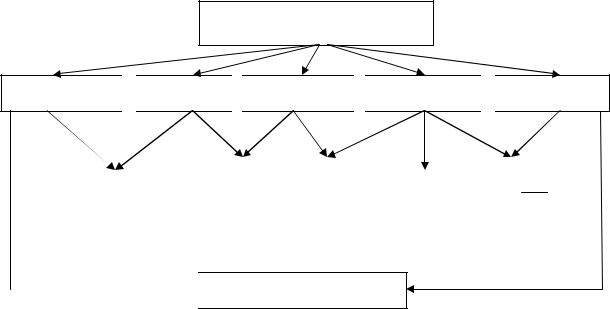

Методы поиска неисправностей

Вероятностный

Временной

Временной

Исключения

Исключения

Стоимостной

Стоимостной

Логический

Логический

Время- |

|

|

|

|

|

|

|

Минимакс |

вероятность |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Вероятностно-логический

Вероятностно-логический

Рисунок 1.2 – Методы поиска неисправностей

Для реализации предлагаемого метода необходимо установить на автомобиль систему встроенного диагностирования для элементов, наиболее часто выходящих из строя. Для дизельного двигателя такой системой является топливная система высокого давления. Это объясняется в основном качеством используемого топлива.

Принципиальная схема топливной системы включает в себя топливный бак, топливопроводы низкого давления, фильтр грубой очистки, топливоподкачивающий насос, фильтры тонкой очистки топлива и топливная система высокого давления [34, с. 34].

К основным элементам топливной системы высокого давления относятся:

–топливный насос высокого давления (ТНВД);

–топливопроводы высокого давления;

–форсунки.

Указанные элементы обеспечивают подачу топлива в цилиндры двигателя; при правильной регулировке возможно подавать топливо в необходимые моменты по времени и продолжительности подачи топлива (а также регулировать количество подаваемого топлива).

Элементы ТНВД включают в себя [1, 4]:

–корпус;

–кулачковый вал;

–прецезионную пару;

–подпружиненный клапан.

203

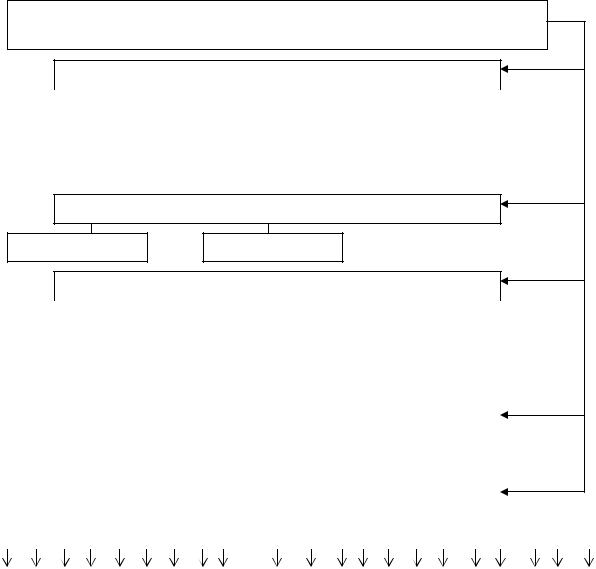

Датчики с электрическим выходным сигналом

По защищенности от воздействий окружающей среды

|

|

|

|

|

|

|

|

|

|

Пылезащищенное |

|

Герметическое |

|

Исполнение, |

|||||

(брызгозащищенное, |

|

исполнение |

|

защищенное от |

|||||

влагозащищенное) |

|

|

|

|

воздействий |

||||

исполнение |

|

|

|

|

окружающей среды |

||||

|

|

|

|

|

|

|

|

|

|

По виду измеряемой механической величины

электрические пневматические

По количеству выходных и входных сигналов

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

С одним входным и |

|

|

|

С одним входным и |

|

|

|

С несколькими |

|

|

|

С несколькими |

|

|

||||||||||||||||||||||||||||||

|

|

|

одним выходным |

|

|

|

|

несколькими |

|

|

|

|

входными и одним |

|

|

|

|

входными и |

|

|

|

|||||||||||||||||||||||||

|

|

|

|

сигналом |

|

|

|

|

|

|

выходными |

|

|

|

|

выходным сигналом |

|

|

|

выходными |

|

|

|

|||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

сигналами |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

сигналами |

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

По конструктивному исполнению |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

встроенные |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

внешние |

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

По принципу действия |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

генераторные |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

параметрические |

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

т.д. |

|

Пьезоэлектрические |

|

Индукционные |

|

Фотоэлектрические |

|

Термоэлектрические |

Электрических потенциалов |

Гальванические |

|

Электрокинетические |

|

С времяимпульсным выходом |

|

Частотные |

|

Трансформаторные |

Индуктивные |

|

Магнитоупругие |

Электроконтактные |

Реостатные |

Жидкостные |

Механотронные |

|

Тензорезисторные |

Контактного сопротивления |

|

Магнитомодуляционные |

Емкостные |

Термо-, пьезо-, фотосопротивленияи |

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рисунок 1.3 – Классификация датчиков с электрическим выходным сигналом

205