2016

.pdf

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования «Пензенский государственный университет

архитектуры и строительства»

Н.И. Макридин, И.Н. Максимова

ИСКУССТВЕННЫЕ ПОРИСТЫЕ ЗАПОЛНИТЕЛИ И ЛЕГКИЕ БЕТОНЫ

Рекомендовано Редсоветом университета в качестве учебного пособия для студентов,

обучающихся по направлению подготовки 270800.62 «Строительство», профиль «Производство строительных материалов,

изделий и конструкций»

Пенза 2013

1

УДК 66.041.9.666.972.12 ББК 30.36+38.626.1я73

М17

Рецензенты: доктор технических наук, профессор, зав. кафедрой «Кадастр недвижимости и право»О.В. Тараканов (ПГУАС); кандидат технических наук, заместитель директора по качеству ООО «СтроиF тельные материалы» В.Ю. Нестеров

Макридин Н.И.

М17 Искусственные пористые заполнители и легкие бетоны: учеб. пособие / Н.И. Макридин, И.Н. Максимова. – Пенза: ПГУАС, 2013. – 324 с.

Рассмотрены основы материаловедения пористых заполнителей и легких бетонов – состав, структура, свойства материалов. На основе обобщения инфорF мации и результатов собственных исследований изложены технологии получения этих материалов с заданными свойствами.

Учебное пособие предназначено для бакалавров и магистрантов, обучающихся по направлению 270800.62 «Строительство», а также может быть полезно научным сотрудникам, аспирантам, преподавателям учебных заведений и инженерноF техническим работникам предприятий строительной индустрии.

Пензенский государственный университет архитектуры и строительства, 2013

© Макридин Н.И., Максимова И.Н., 2013

2

ВВЕДЕНИЕ

Развитие мирового строительства неразрывно связано с нарастающей тенденцией применения строительных материалов и конструкций, обеспечивающих значительное снижение массы зданий и сооружений. Одно из ведущих мест здесь принадлежит легким бетонам, которые, в свою очередь, могут успешно развиваться только при наличии достаточно развитой и совершенной сырьевой базы, включая пористые заполнители.

Традиционным пористым заполнителем для России является ке# рамзитовый гравий. Несмотря на существенное уменьшение выпуска, он продолжает занимать в России ведущее место среди пористых заполнителей. Между тем в ведущих зарубежных странах уже с середины 70#х годов прошлого века строительство керамзитовых пред# приятий прекращено. Но продолжают строить предприятия пористых заполнителей, в качестве исходного сырья использующих различные отходы промышленности, в том числе доменные шлаки, золошлаковые отходы тепловых электростанций, отходы угледобычи и углеобога# щения. Это позволяет не только улучшить экологическую обстановку путем утилизации отходов производства и сокращения земельных угодий на разработку карьеров и складирование отходов, но в ряде случаев существенно повысить эффективность производства пористого заполнителя за счет сокращения расхода топлива.

В табл. 1 приведен объем выпуска пористых заполнителей в послед# ние годы существования Советского Союза по данным Госкомстата

СССР и в России.

Т а б л и ц а 1 Выпуск пористых заполнителей в СССР и России

Заполнитель |

Всего в СССР, тыс. м3 |

Всего в России, тыс. м3 |

|

||||

|

1985 г. |

1989 г. |

1990 г. |

1985 г. |

1989 г. |

1990 г. |

2007 г. |

Все пористые заполнители, |

44103 |

52248 |

49610 |

22636 |

27768 |

26164 |

9020 |

в том числе: |

|

|

|

|

|

|

|

природные |

7008 |

7145 |

7512 |

600 |

600 |

550 |

260 |

искусственные |

|

|

|

|

|

|

|

в том числе: |

37006 |

45001 |

42000 |

22636 |

27768 |

26164 |

8760 |

керамзит |

30945 |

394124 |

36763 |

19138 |

24019 |

22892 |

7700 |

шунгизит |

791 |

951 |

867 |

791 |

951 |

867 |

– |

аглопорит |

801 |

883 |

870 |

227 |

240 |

233 |

– |

перлит |

2215 |

2414 |

2089 |

1509 |

1558 |

1303 |

450 |

шлаковая пемза |

1987 |

1073 |

963 |

830 |

850 |

728 |

460 |

зольный гравий |

43 |

24 |

24 |

43 |

24 |

24 |

30 |

зольный аглопоритовый |

|

|

|

|

|

|

|

гравий |

102 |

173 |

193 |

– |

– |

– |

– |

термолит |

36 |

24 |

17 |

36 |

24 |

17 |

20 |

Прочие |

88 |

102 |

98 |

88 |

102 |

98 |

100 |

3

Максимальный выпуск пористых заполнителей достигнут в 1989 г. Всего в СССР в том году было произведено 52,25 млн м3 заполнителей, в России – 27,7 млн м3, в том числе – 24 млн м3 керамзита. С 1990 г. происходит снижение выпуска пористых заполнителей, вначале медленными темпами, начиная с 1996 г. – ускоренными. Примерная структура применения пористых заполнителей в различных сферах народного хозяйства в 80#х гг. и в настоящее время приведена в табл. 2.

Т а б л и ц а 2 Структура выпуска и применения пористых заполнителей в России

Область применения |

Объем применения, % |

|

|

|

80#е гг. |

|

2000#е гг. |

Теплоизоляционные засыпки |

18#22 |

|

35#45 |

Легкие бетоны, в том числе: |

78#80 |

|

40#60 |

стеновые панели |

36#38 |

|

5#10 |

стеновые блоки |

23#25 |

|

10#15 |

перегородочные плиты |

8#10 |

|

10#15 |

монолитные конструкции |

0,2#0,4 |

|

5#10 |

легкобетонные армированные |

11#13 |

|

10#15 |

изделия |

|

|

|

Прочие сферы народного |

0,4#0,6 |

|

5#10 |

хозяйства |

|

|

|

Почти 65#70 % выпуска заполнителей в 80#е годы уходило на из# готовление однослойных ограждающих конструкций: панелей, блоков толщиной 40#60 см с термическим сопротивлением 0,9#1,5 (м2 оС)/Вт. После выхода Постановления Совета Министров России №18#81 от 11.08.1995 г. «Об изменении № 3 СНиП II#3#79 «Строительная теплотехника», направленного на повышение уровня тепловой защиты зданий, положение дел с использованием пористых заполнителей и легких бетонов в строительстве резко изменилось. С 1996 г. жилые и общественные здания строят с использованием в качестве ограждаю# щих конструкций трехслойных стеновых панелей с так называемыми «эффективными» утеплителями и наружными слоями из армирован# ного тяжелого или конструкционного легкого бетонов. Широко приме# няют сложные стеновые конструкции с применением кирпича и эф# фективных утеплителей. Потребность в легких бетонах и пористых заполнителях, как стеновых материалах, резко падает. В настоящее время их производят не более 30 % от выпуска 1989 г.

Авторы настоящего пособия полагают, что современный уровень развития легкобетонного строительства и связанный с ним уровень производства пористых заполнителей не отражают «строительные» и

4

прочие возможности этих материалов. Пористым заполнителям и лег# ким бетонам на их основе уготована более весомая роль в строительном деле будущего.

Последние учебные пособия по легким бетонам и пористым запол# нителям, которые могли использовать учащиеся и инженерно#техниче# ские работники, интересующиеся проблемами производства и приме# нения этих материалов, были изданы в 70#80#х годах прошлого столе# тия. За последние 25#30 лет наука и техника пополнились новыми данными о легких бетонах и пористых заполнителях. Авторы настоя# щего пособия считают себя учениками и продолжателями основателей отечественной школы легкобетонного строительства, к которым, в пер# вую очередь, нужно отнести Н.А. Попова, М.З. Симонова, И.А. Ива# нова, Г.А. Бужевича, В.Г. Довжика, С.П. Онацкого, М.И. Рогового и многих других, на монографиях, учебниках и учебных пособиях кото# рых воспитывалось не одно поколение инженерно#технических работ# ников. В настоящем учебном пособии авторы старались сохранить накопленный фундамент знаний о легких бетонах и пористых запол# нителях, а также попытались дополнить его результатами собственных исследований и обобщениями исследований других авторов, выпол# ненных в указанный период.

Учебное пособие состоит из введения и пяти глав.

Во введении обоснована актуальность применения строительных материалов и конструкций, обеспечивающих значительное снижение массы конструкций зданий и сооружений.

В первой главе представлены общие сведения о пористых заполни# телях и легких бетонах; дана краткая история и перспективы развития пористых заполнителей и легких бетонов.

Во второй главе описана сырьевая база для пористых заполнителей и легких бетонов как из природного, так и техногенного сырья.

Третья глава посвящена технологии пористых заполнителей, в которой дана подробная технология переработки твердых сырьевых материалов, формования сырцовых гранул с рассмотрением элементов теории, сушка, обжиг и охлаждение гранул.

В четвертой главе рассматриваются структура кристаллической и аморфной фаз искусственных пористых заполнителей, дается пред# ставление о формировании пористой структуры и свойств пористых заполнителей как отдельных зерен, так и их совокупности.

Пятая глава посвящена формированию структуры цементного камня и легких бетонов как двух пористых взаимодействующих сис# тем; приводятся физические, деформативные, теплотехнические и экс# плуатационные свойства легкого бетона. Достаточно подробно рас#

5

сматривается структура легкого бетона конструкционного назначения с изучением напряженно#деформированного состояния структуры бетона и исследованием прочностных, деформативных и структурных изменений конструкционного легкого бетона на диаграмме его нагружения.

По мнению авторов, несмотря на спад объемов выпуска легкобе# тонных изделий, в перспективе отрасль будет развиваться. В пособии названы основные причины неизбежности данного процесса.

Материал пособия написан преимущественно по результатам исследований, выполненных авторами, с привлечением результатов исследований других авторов, монографии которых приведены в библиографическом списке.

6

1.ОБЩИЕ СВЕДЕНИЯ О ПОРИСТЫХ ЗАПОЛНИТЕЛЯХ

ИЛЕГКИХ БЕТОНАХ

1.1. Классификация пористых заполнителей

Согласно действующим стандартам, наименование которых привеF дено в конце настоящего раздела, пористыми заполнителями называют сыпучие зернистые материалы с насыпной плотностью не более 1200 кг/м3 при крупности зерен до 5 мм и не более 1000 кг/м3 при крупности зерен 5F40 мм. Основное назначение пористых заполниF телей – быть компонентами легких бетонов, в которых они занимают до 80 % объема. По происхождению заполнители подразделяют на приF родные (вулканические и осадочные) и искусственные (специально изготовляемые и отходы промышленности).

Кприродным пористым заполнителям вулканического происхожF дения относятся: пемза – пористая сыпучая порода губчатого или волокнистого строения от сероватоFбелого до коричневого цвета, предF ставленная в основном кислым вулканическим стеклом; вулканичеF ский шлак – сыпучая порода ноздреватого или губчатого строения от красного до черного цвета, состоящая из вулканического стекла основного состава; вулканический туф – мелкопористая порода, соF стоящая из сцементированного вулканического стекла и пепла.

Кзаполнителям из отходов промышленности относятся: пористые металлургические шлаки, образующиеся в результате естественного охлаждения в отвалах; топливные шлаки, получаемые при кусковом (слоевом) или пылевидном сжигании углей или при их газификации; грубодисперсные золыFуносы или золошлаковые смеси ТЭС; керамиF ческий бой – пористые кусковые материалы, получаемые дроблением боя кирпича и других пористых керамических изделий.

Кискусственным, специально изготовляемым, пористым заполниF телям относятся:

керамзит (в виде гравия, щебня и песка) и его разновидности (шунгизит, зольный гравий, глинозольный керамзит, стеклозит, шлаF козит, термолит), получаемые обжигом со вспучиванием во враF щающейся печи гранул (зерен) из глин, глинистых сланцев, в том числе шунгитсодержащих, кремнеземистых опаловых пород, золыF уноса или золошлаковой смеси ТЭС, боя стекла и др.;

аглопорит – сыпучий пористый материал щебнеF или гравиеF подобной формы, продукт контактного спекания на решетках агломеF рационных машин подготовленных гранул (зерен) песчаноFглинистых пород, трепелов и других алюмосиликатных материалов, а также

7

глинистых углесодержащих пород (отходы от обогащения углей) или золыFуноса ТЭС от пылевидного сжигания углей;

шлаковая пемза – пористый кусковой материал щебнеподобной или округлой формы, получаемая поризацией расплава шлака металлурF гического и химического производств;

гранулированный шлак – пористый мелкозернистый материал, производимый путем быстрого охлаждения расплава шлаков металF лургического и химического производств;

вспученный перлитовый щебень и песок – пористый материал, получаемый обжигом со вспучиванием подготовленных зерен из вулканических водосодержащих пород (перлита, обсидиана и других водосодержащих вулканических стекол) во вращающейся печи или в печи кипящего слоя;

вспученный вермикулит, получаемый обжигом зерен, подготоF вленных из природных гидратированных слюд.

Пористые щебень и песок из горных пород, отходов промышF ленности и специально изготовленных заполнителей получают рассевом после предварительного дробления.

Пористые заполнители классифицируют по следующим физикоF техническим свойствам. По форме и характеру зерен различают гравиеF подобные (гравий) и щебнеподобные (щебень) крупные заполнители. Гравиеподобные характеризуются округлой формой и не подвергаются дроблению после термической обработки. Щебнеподобные получают главным образом дроблением исходного природного сырья или термиF чески обработанного материала; они имеют угловатую (неправильную) форму и шероховатую (ноздреватую) поверхность.

По крупности зерен заполнители делят на фракции, мм: Песок:

мелкий .....................................………………. до 1,2 крупный ..................................……………… от 1,2 до 5 нефракционированный .....……………… до 5 Щебень или гравий .............……………… от 5 до 10 мм

» 10 » 20 » » 20 » 40 »

По насыпной плотности (кг/м3) щебень, гравий и песок, высуF шенные до постоянной массы, делят на марки – 50, 100, 150, 200, 250, 300, 400, 500, 600, 700, 800, 1000, 1200, 1400.

По прочности крупные пористые заполнители делят на марки – П15, П25, П35, П50, П75, П100, П125, П150, П200, П250, П300, П350, П400. Под маркой по прочности понимается прочность при сжатии кубика, выпиленного из гранулы заполнителя (если это возможно). На

8

практике прочность при сжатии пористого заполнителя определяют испытанием его в бетонах, сущность которого состоит в сравнении прочности бетонов на испытуемом заполнителе с прочностью растворF ной составляющей бетонов. Существует несколько методов испытания заполнителя в бетоне. Опишем один из них, применяемый при определении марки пористого заполнителя по прочности фракции 5F10 или 10F20 мм.

По стандартным методикам определяют среднюю плотность зерен испытуемого заполнителя в цементном тесте, кз , его водопоглощение за один час, Wпогл , и прочность заполнителя при сдавливании в металF лическом стакане (цилиндре), Rц . Готовят бетонную смесь следующего

состава: расход цемента Ц = 4 кг; расход кварцевого песка П = 6 кг; расход крупного пористого заполнителя К = 3,5 кз кг; расход воды

В 0,35Ц WпоглК  100.

100.

Высыпают высушенные до постоянной массы материалы на предварительно протертый влажной тканью противень и тщательно перемешивают вручную мастерком, приливают воду порциями и вновь тщательно перемешивают в течение 5 минут. Проверяют подвижность бетонной смеси, которая должна быть не меньше 2F4 см, в противном случае добавляют воду. Через 20 минут после приготовления бетонной смеси из части смеси формуют образцы – три образца размером 10 10 10 мм. Из оставшейся части отсеивают раствор на сите с ячейкаF ми 5 мм. Отсев производят на вибростоле, сетку предварительно протиF рают влажной тканью. Из отсеянного раствора также формуют три куба с ребром 10 мм. Формы, в которых формуют образцы, предварительF но взвешивают. После вибрирования смеси формы с бетоном и расF твором вновь взвешивают, вычисляют плотность бетонной и растворной смесей и уточняют фактические расходы материалов, в том числе фактическую концентрацию крупного заполнителя в бетоне, к , которая

не должна сильно отличаться от величины 0,35 – более чем на ±0,02. Формы с образцами закрывают влажной тканью, выдерживают не

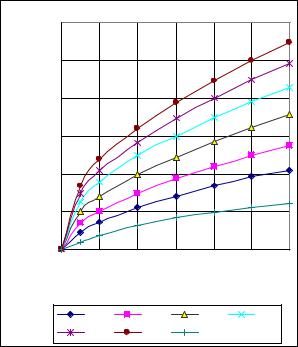

менее 6 часов, затем пропаривают в лабораторной пропарочной камере при t = (85 ± 2) оC по режиму 4 + 4 + 16 (подъем температуры, выF держка при t = (85 ± 2) оC, остывание). После извлечения из камеры образцы выдерживают в течение 4 часов на воздухе и испытывают с определением прочности бетона и раствора. По результатам испытаний с помощью номограммы (рис. 1.1) определяют марку по прочности пористого заполнителя.

9

|

60 |

|

|

|

|

|

|

|

50 |

|

|

|

|

|

|

, МПа |

40 |

|

|

|

|

|

|

бетона |

|

|

|

|

|

|

|

30 |

|

|

|

|

|

|

|

Прочность |

|

|

|

|

|

|

|

20 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

10 |

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

0 |

10 |

20 |

30 |

40 |

50 |

60 |

|

|

Прочность раствора, МПа |

|

||||

|

|

П5 |

П10 |

|

П20 |

|

П30 |

|

|

П40 |

П50 |

|

П2,5 |

|

|

Рис. 1.1. Номограмма для определения марочной прочности заполнителя по прочности

В табл. 1.1 приведено соотношение между маркой заполнителя по прочности и прочностью заполнителя при сдавливании в цилиндре.

Т а б л и ц а 1 . 1 Соотношение между маркой пористого заполнителя по прочности

и прочностью при сдавливании в цилиндре (ГОСТ 9757F90)

Марка |

Прочность при сдавливании в цилиндре, МПа |

|

||||

по |

|

|

|

|

|

|

керамзитового |

керамзитового |

аглопоритового и |

шлакоF |

|||

прочF |

||||||

гравия и его |

щебня и его |

шлакового |

пемзового |

|||

ности |

||||||

аналогов |

аналогов |

гравия |

щебня |

щебня |

||

|

||||||

П15 |

До 0,5 |

F |

F |

До 0,3 |

До 0,2 |

|

П25 |

Св.0,5 до 0,7 |

– |

– |

Св.0,3 до 0,4 |

Св.0,2 до 0,3 |

|

П35 |

Св.0,7 до 1,0 |

Св.0,5 до 0,6 |

– |

Св.0,5 до 0,5 |

Св.0,3 до 0,4 |

|

П50 |

Св.1,0 до 1,5 |

Св.0,6 до 0,8 |

Св.0,7 до 1,0 |

Св.0,5 до 0,6 |

Св.0,4 до 0,5 |

|

П75 |

Св.1,5 до 2,0 |

Св.0,8 до 1,2 |

Св.1,0 до 1,2 |

Св.0,6 до 0,7 |

Св.0,5 до 0,6 |

|

П100 |

Св.2,0 до 2,5 |

Св.1,2 до 2,0 |

Св.1,2 до 1,2 |

Св.0,7 до 0,8 |

Св.0,6 до 0,8 |

|

П125 |

Св.2,5 до 3,3 |

Св.1,6 до 2,5 |

Св.1,5 до 1,7 |

Св.0,8 до 0,9 |

Св.0,8 до 1,1 |

|

П150 |

Св.3,3 до 4,5 |

Св.2,0 до 3,3 |

Св.1,7 до 2,0 |

Св.0,9 до 1,0 |

Св.1,1 до 1,4 |

|

П200 |

Св.4,5 до 5,5 |

Св.3,0 до 4,5 |

Св.2,0 до 2,5 |

Св.1,0 до 1,2 |

Св.1,4 до 1,8 |

|

П250 |

Св.5,5 до 6,5 |

Св.4,0 до 5,5 |

Св.2,5 до 3,0 |

Св.1,2 до 1,4 |

Св.1,8 до 2,2 |

|

ПЗ00 |

Св.6,5 до 8,0 |

Св.5,0 до 6,5 |

Св.3,0 до 3,5 |

Св.1,4 до 1,6 |

Св.2,2 до 2,7 |

|

П350 |

Св.8,0 до 10,0 |

Св.6,0 до 7,0 |

Св.3,5 |

Св.1,6 |

Св.2,7 |

|

П400 |

Св. 10,00 |

Св.6,0 |

– |

– |

– |

|

10