2278

.pdf

BUILDING MATERIALS AND PRODUCTS

до 6 % от массы цемента. Наибольший предел прочности на растяжение при изгибе в возрасте 28 суток, достигающий 12,6 МПа, получен для состава 11 (рис. 2).

Рис. 1. Предел прочности при сжатии модифицированных цементных композитов в возрасте 7 и 28 суток

Рис. 2. Предел прочности на растяжение при изгибе модифицированных цементных композитов в возрасте 7 и 28 суток

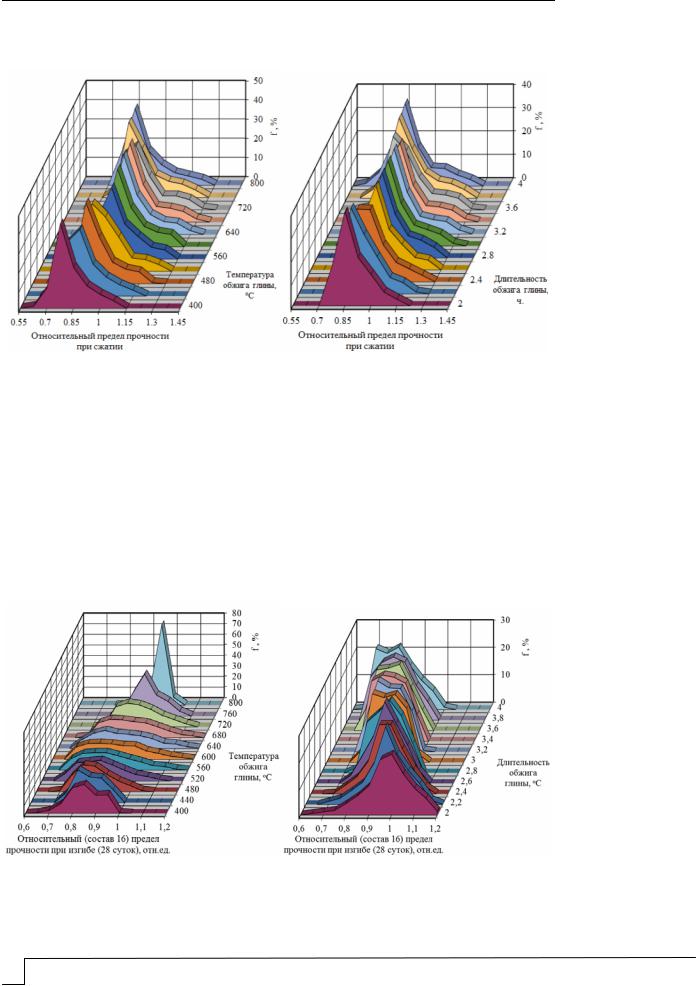

Проведенный анализ ЭС-модели (1) на основе полигонов частот (рис. 3) показал, что предел прочности при сжатии, соответствующий контрольному составу, может быть обеспечен для цементных композитов с минеральной добавкой при любом исследуемом уровне температуры и длительности обжига глинистого сырья. При этом для принятых температурно-временных интервалов обжига минеральной добавки суммарная доля составов, обладающих повышенными или соответствующими контрольному композиту характеристиками, варьируется от 22 до 41 % в зависимости от длительности и от 11 до 45 % – от температуры обжига. Установлено, что увеличение времени обжига глины с 2 до 3–4 часов приводит к расширению диапазона относительных значений прочностных показателей модифицированных цементных композитов с 77,5–115 до 62,5–130 %. Повышение температуры обжига глиежей с 400 до 720°С позволяет изменить допустимый (достижимый) диапазон значений предела прочности при сжатии с 62,5–107,5 до 85–130 %, дальнейшее повышение температуры приводит

Regional architecture and engineering 2019 |

№3 61 |

СТРОИТЕЛЬНЫЕ МАТЕРИАЛЫ И ИЗДЕЛИЯ

к некоторому снижению граничных значений относительного прочностного показателя до 77,5 (нижняя) и 122,5 % (верхняя граница) соответственно.

а |

б |

Рис. 3. Полигоны распределения относительного предела прочности при сжатии модифицированных цементных композитов в возрасте 28 суток:

а – от температуры обжига, б – от длительности обжига

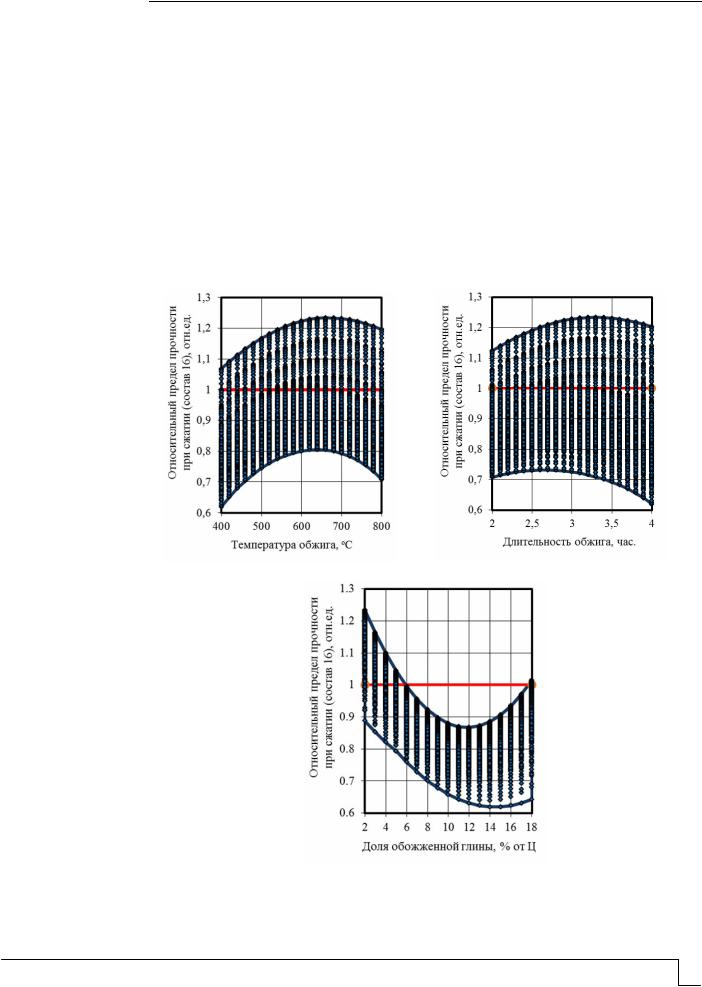

Анализ полигонов частот распределения предела прочности на растяжение при изгибе (рис. 4), выполненный на основе ЭС-модели (2), показал, что увеличение температуры обжига с 400 до 680 °С позволяет изменить допустимый (достижимый) диапазон значений относительной прочности с 65–100 до 70–120 %. Дальнейшее повышение температуры приводит к сужению граничных значений относительного прочностного показателя до 85–104 %. Увеличение времени обжига глины с 2 до 4 часов приводит не только к сужению диапазона относительных значений прочностных показателей модифицированных цементных композитов, но и к снижению верхних граничных значений – с 120 % (при 2 часах) до 105 % (при 4 часах).

а |

б |

Рис. 4. Полигоны распределения относительного предела прочности на растяжение при изгибе модифицированных цементных композитов в возрасте 28 суток:

а – от температуры обжига; б – от длительности обжига

62 Региональная архитектура и строительство 2019 |

№3 |

BUILDING MATERIALS AND PRODUCTS

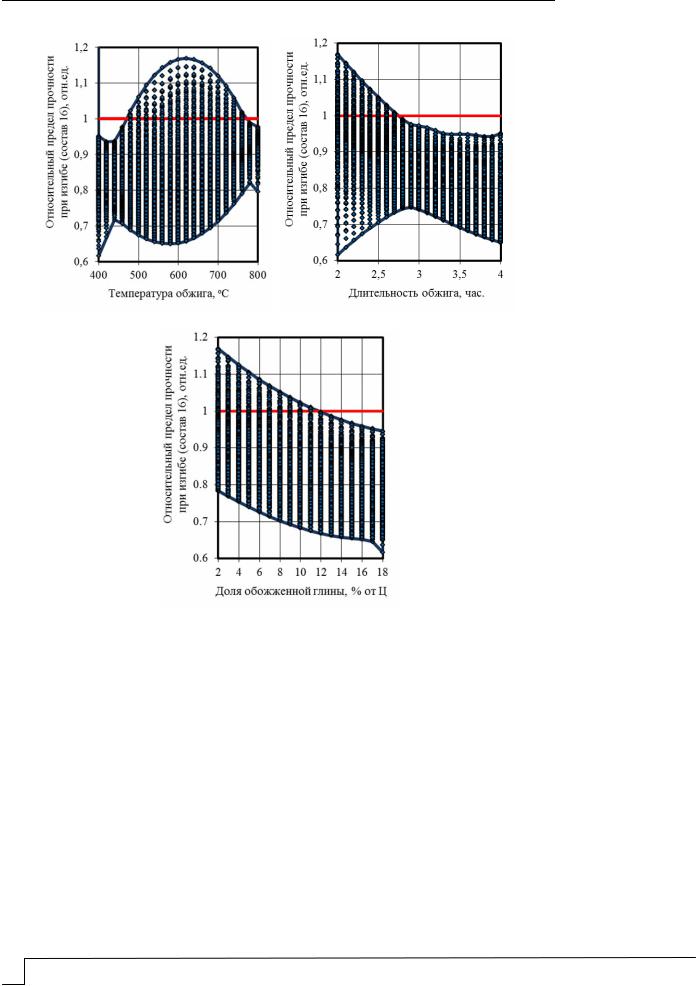

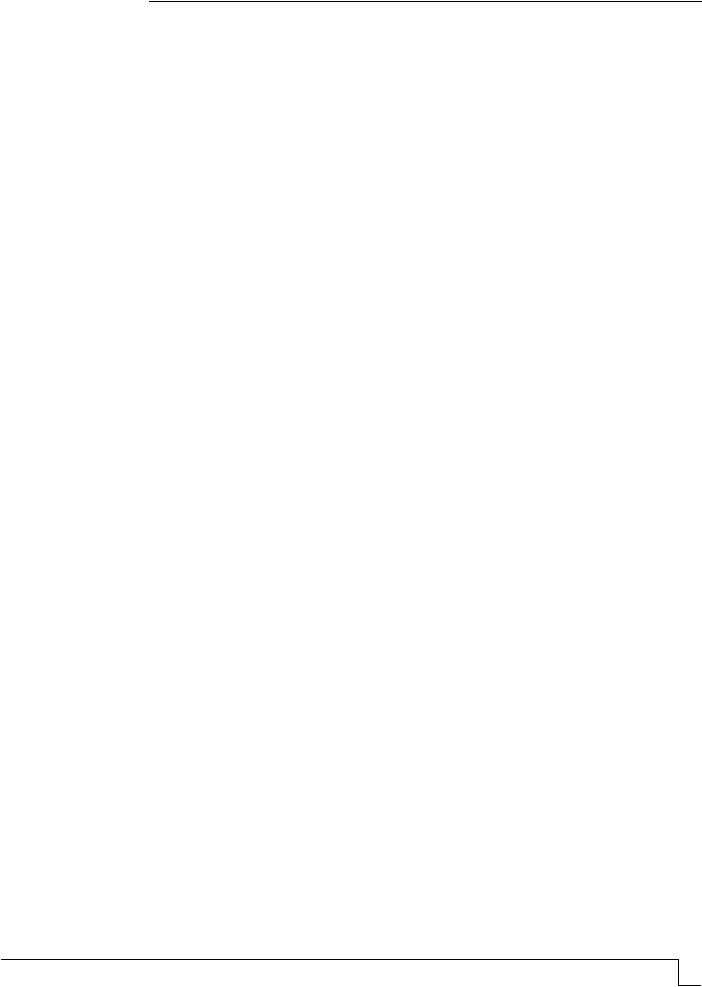

Дальнейший анализ результатов моделирования проводился на основе изучения областей допустимых решений, представленных на рис. 5 и 6. Выявлено, что предел прочности при сжатии, соответствующий контрольному образцу, может быть обеспечен при любом исследуемом уровне температуры и длительности обжига, а также доле обожженной глины не более 6 % от массы цемента. Требуемые характеристики предела прочности на растяжение при изгибе (не ниже контрольного немодифицированного состава №16) могут быть получены при температуре 480–780 °С, длительности обжига в течение 2–2,75 часов и введении обожженной глины от 2 до 11 % от массы цемента.

Наибольший эффект от применения термоактивированной глины на прочностные характеристики цементных композитов при сжатии и на растяжение при изгибе достигает соответственно 24 % (рис. 5) и 17 % (рис. 6). В первом случае (предел прочности при сжатии) данные показатели достигаются при температуре обжига 620–720 °С в течение 3–3,5 часов; во втором (предел прочности на растяжение при изгибе) – при температуре 600–650 °С и длительности обжига 2 часа.

а |

б |

в

Рис. 5. Области допустимых значений изменения относительного предела прочности при сжатии модифицированных цементных композитов

в зависимости от варьируемых факторов

Regional architecture and engineering 2019 |

№3 63 |

СТРОИТЕЛЬНЫЕ МАТЕРИАЛЫ И ИЗДЕЛИЯ

а |

б |

в

Рис. 6. Области допустимых значений изменения относительного предела прочности на растяжение при изгибе модифицированных цементных композитов

в зависимости от варьируемых факторов

По результатам экспериментальных исследований произведена оценка эффективности применения минеральной добавки на основе обожжённой полиминеральной глины на прочностные показатели цементных композитов. Выявлено, что термическая активация глин с низким содержанием каолинита (14,4 %) позволяет увеличивать показатели предела прочности при сжатии и на растяжение при изгибе до 124 % и 117 %. Определены области допустимых решений, показывающие возможный диапазон и объём допустимой области показателей качества (пределов прочности при сжатии и на растяжение при изгибе) в зависимости от технологии получения и процентного содержания применяемой минеральной добавки. Полученные данные свидетельствуют о перспективности и актуальности направления по разработке бетонов с модифицирующими добавками на основе термоактивированных полиминеральных глин, что позволяет расширить номенклатуру выпускаемых на сегодняшний день модифицированных цементных композитов за счёт более полного использования местной минеральной сырьевой базы.

64 Региональная архитектура и строительство 2019 |

№3 |

BUILDING MATERIALS AND PRODUCTS

Список литературы

1.Бондаренко, В.М. Физические основы прочности бетона / В.М. Бондаренко, В.П. Селяев, П.В. Селяев // Бетон и железобетон. – 2014. – № 4. – С. 2–5.

2.Фаликман, В.Р. Новые эффективные высокофункциональные бетоны / В.Р. Фаликман // Бетон и железобетон. Оборудование. Материалы. Технологии. – 2011. –

№2. – С. 78–84.

3.Калашников, В.И. Эволюция развития составов и изменение прочности бетонов. Бетоны настоящего и будущего. Часть 1. Изменение составов и прочности бетонов / В.И. Калашников // Строительные материалы. – 2016. – №1–2. – С. 96–103.

4.Ушеров-Маршак, А.В. Бетоны нового поколения – бетоны с добавками / А.В. Ушеров-Маршак // Бетон и железобетон. Оборудование. Материалы. Технологии. – 2011. – № 1. – С. 78–81.

5.Калашников, В.И. О применении комплексных добавок в бетонах нового поколения / В.И. Калашников, О.В. Тараканов // Строительные материалы. – 2017. –

№1–2. – С. 62–67.

6.Низина, Т.А. Анализ комплексного влияния модифицирующих добавок и дисперсного армирования на физико-механические характеристики мелкозернистых бетонов / Т.А. Низина, А.С. Балыков // Региональная архитектура и строительство. – 2015. – №4. – С. 25–33.

7.Захаров, С.А. Высокоактивный метакаолин – современный активный минеральный модификатор цементных систем / С.А. Захаров, Б.С. Калачик // Строительные материалы. – 2007. – № 5. – С. 56–57.

8.Брыков, А.С. Метакаолин / А.С. Брыков // Цемент и его применение. – 2012. –

№7–8. – С. 36–40.

9.Дворкин, Л.И. Метакаолин – эффективная минеральная добавка для бетонов / Л.И. Дворкин, В.В. Житковский, О.Л. Дворкин, А.Р. Разумовский // Технологии бетонов. – 2015. – №9–10 (110–111). – С. 21–24.

10.Низина, Т.А. Мелкозернистые дисперсно-армированные бетоны на основе комплексных модифицирующих добавок / Т.А. Низина. А.Н. Пономарев, А.С. Балыков // Строительные материалы. – 2016. – №7. – С. 68–72.

11.Siddigye, R. Influence of metakaolin on the properties of mortar and concrete / R. Siddigye, I. Klaus // Applied Clay Science. – 2009. – Vol. 43, № 3–4. – P. 392–400.

12.Scriver, K.L. Hydratation of cementation materials, present and future / K.L. Scriver // Cement and concrete research. – 2011. – Vol. 41. – P. 651–665.

13.Рахимова, Н.Р. Использование доменных шлаков и боя керамического кирпича в производстве шлакощёлочных вяжущих / Н.Р. Рахимова, Р.З. Рахимов // Экология и промышленность России. – 2008. – №4. – С. 10–12.

14.Лесовик, В.С. Гранулированные шлаки в производстве композиционных вяжущих / В.С. Лесовик, М.С. Агеева, А.В. Иванов // Вестник Белгородского государственного технологического университета им. В.Г. Шухова. – 2011. – №3. – С. 29–32.

15.Schulze, S.E. Optimization of cements with calcined clays as supplementary cementations materials / S.E. Schulze, R. Pierkes, J. Rickert // Proc. XIV International Congress on the Chemistry of cement. – Beijing, China, 2015. – 693 p.

16. Evolution of calcined clays soils as supplementary cementitious materials / L.R. Castello, H.J.F. Hernandes, K.L. Scrivener, M. Antonic // Proceedings of a XII International Congress of the chemistry of cement. Instituto de Ciencias de la Construction «Eduardo torroja». – Madrid, 2011. – P. 117.

17.Шульце, С.Е. Свойства цементов с прокалёнными глинами в качестве основного компонента / С.Е. Шульце, Й. Рикерт // Цемент и его применение. – 2016. –

№1. – С. 152–156.

18.Скибстед, Й. Термическая активация и пуццолановая активность кальцинированных глин для использования в портландцементах с добавками / Й. Скибстед, К.Е. Расмуссен, Н. Гарг // Цемент и его применение. – 2016. – №1. – С. 144–151.

Regional architecture and engineering 2019 |

№3 65 |

СТРОИТЕЛЬНЫЕ МАТЕРИАЛЫ И ИЗДЕЛИЯ

19.Rakhimov, R.Z. Properties of Portland cement paste incorporated with loamy clay / R.Z. Rakhimov, N.R. Rakhimova, A.R. Gaifullin, V.P Morozov // Geosystem Engineering. – 2017. – Vol. 20, №6. – P. 318–325.

20.Гайфулин, А.Р. Влияние добавок глинитов в портландцемент на прочность при сжатии цементного камня / А.Р. Гайфулин, Р.З. Рахимов, Н.Р. Рахимова // Инженерно-

строительный журнал. – 2015. – № 7 (59). – С. 66–73.

21.Fernandez, R. The origin of the pozzolanic activity of calcined clay minerals: A comparison between kaolinite, illite and montmorrilonite / R. Fernandez, F. Martizena, K.L. Scrivener // Cement and Concrete Reserch. – 2011. – № 41. – P. 113–122.

22.Опыт применения обожжённой глины в качестве минеральной добавки к цементным композитам / В.В. Володин, Т.А. Низина, А.С. Балыков, Д.И. Коровкин, И.С. Козлятников, Д.С. Башкаев, А.А. Григорьева // Долговечность строительных материалов, изделий и конструкций: материалы Всеросс. науч.-техн. конф. – Саранск:

Изд-во Мордов. ун-та, 2018. – С. 36–42.

23.Ляшенко, Т.В. Методология рецептурно-технологических полей в компьютерном строительном материаловедении / Т.В. Ляшенко, В.А. Вознесенский. – Одесса: Астропринт, 2017. – 168 с.

References

1.Bondarenko, V.M. Physical basis of concrete strength / V.M. Bondarenko, V.P. Selyaev, P.V. Selyaev // Concrete and reinforced concrete. – 2014. – № 4. – P. 2–5.

2.Falikman, V.R. New effective high-performance concretes / V.R. Falikman // Concrete and reinforced concrete. Equipment. Materials Technology. – 2011. – № 2. – P. 78–84.

3.Kalashnikov, V.I. The evolution of the development of compositions and changes in the strength of concrete. Concrete present and future. Part 1. Changes in the composition and strength of concrete / V.I. Kalashnikov // Construction materials. – 2016. – № 1–2. – P. 96– 103.

4.Usherov-Marshak, A.V. Concrete of a new generation – concrete with additives / A.V. Usherov-Marshak // Concrete and reinforced concrete. Equipment. Materials Technology. – 2011. – № 1. – P. 78–81.

5.Kalashnikov, V.I. On the use of complex additives in concretes of a new generation / V.I. Kalashnikov, O.V. Cockroaches // Construction materials. – 2017. – № 1–2. – P. 62–67.

6.Nizina, T.A. Analysis of the complex effect of modifying additives and disperse

reinforcement on the physicomechanical characteristics of fine–grained concretes / Т.А. Nizina, A.S. Balykov // Regional architecture and construction, 2015. – №4. – P. 25–33.

7.Zakharov, S.A. Highly active metakaolin – a modern active mineral modifier of cement systems / S.А. Zakharov, B.S. Kalachik // Construction materials. – 2007. – № 5. – P. 56–57.

8.Brykov, A.S. Metakaolin / A.S. Brykov // Cement and its application. – 2012. – №7– 8. – P. 36–40.

9.Dvorkin, L.I. Metakaolin – effective mineral additive for concrete / L.I. Dvorkin, V.V. Zhitkovsky, O.L. Dvorkin, A.R. Razumovsky // Concrete Technology. – 2015. – №9. – 10 (110–111). – P. 21–24.

10.Nizina, T.A. Fine-grained dispersion-reinforced concrete based on complex modifying additives / Т.А. Lowland. A.N. Ponomarev, A.S. Balykov // Construction materials. – 2016. – №7. – P. 68–72.

11.Siddigye, R. Influence of metakaolin on the properties of mortar and concrete / R. Siddigye, I. Klaus // Applied Clay Science. – 2009. – Vol. 43, № 3–4. – P. 392–400.

12.Scriver, K.L. Hydratation of cementation materials, present and future / K.L. Scriver // Cement and concrete research. – 2011. – Vol. 41. – P. 651–665.

13.Rakhimova, N.R. The use of blast-furnace slags and ceramic-brick battle in the production of slag binder / N.R. Rakhimova, R.Z. Rakhimov // Ecology and Industry of Russia. – 2008. – №4. – P. 10–12.

66 Региональная архитектура и строительство 2019 |

№3 |

BUILDING MATERIALS AND PRODUCTS

14. Lesovik, V.S. Granulated slags in the production of composite binder / V.S. Lesovik, M.S. Ageeva, A.V. Ivanov // Bulletin of Belgorod State Technological University. V.G. Shukhov. – 2011. – №3. – P. 29–32.

15. Schulze, S.E. Optimization of cements with calcined clays as supplementary cementations materials / S.E. Schulze, R. Pierkes, J. Rickert // Proc. XIV International Congress on the Chemistry of cement. – Beijing, China, 2015. – 693 p.

16. Evolution of calcined clays soils as supplementary cementitious materials / L.R. Castello, H.J.F. Hernandes, K.L. Scrivener, M. Antonic // Proceedings of a XII International Congress of the chemistry of cement. Instituto de Ciencias de la Construction «Eduardo torroja». – Madrid, 2011. – P. 117.

17.Schulze, S.E. Properties of cements with calcined clays as the main component / S.E. Schulze, J. Rickert // Cement and its application. – 2016. – №1. – P. 152–156.

18.Skibsted, Y. Thermal activation and pozzolanic activity of calcined clays for use in Portland cement with additives / J. Skibsted, K.E. Rasmussen, N. Garg // Cement and its application. – 2016. – №1. – P. 144–151.

19.Rakhimov, R.Z. Properties of Portland cement paste incorporated with loamy clay / R.Z. Rakhimov, N.R. Rakhimova, A.R. Gaifullin, V.P Morozov // Geosystem Engineering. – 2017. – Vol. 20, №6. – P. 318–325.

20.Gaifulin, A.R. The effect of clay additives in Portland cement on the compressive strength of cement stone / А.R. Gaifulin, R.Z. Rakhimov, N.R. Rakhimova // Engineering and Construction Journal. – 2015. – № 7 (59). – P. 66–73.

21.Fernandez, R. The origin of the calcined clay minerals: A comparison between kaolinite, illite and montmorrilonite / R. Fernandez, F. Martizena, K.L. Scrivener // Cement and Concrete Reserch. – 2011. – № 41. – P. 113–122.

22.Experience of using baked clay as a mineral additive to cement composites / V.V. Volodin, T.A. Nizina, A.S. Balykov, D.I. Korovkin, I.S. Kozlyatnikov, D.S. Bashkayev, A.A. Grigorieva // Long–Eternity of Building Materials, Products and Structures: Materials Vseross. scientific and technical conf. – Saransk: Publishing House Mordov. University, 2018. – P. 36–42.

23.Lyashenko, T.V. Methodology of prescription-technological fields in computer– aided materials science / T.V. Lyashenko, V.A. Woznesensky. – Odessa: Astroprint, 2017. – 168 p.

Regional architecture and engineering 2019 |

№3 67 |

СТРОИТЕЛЬНЫЕ МАТЕРИАЛЫ И ИЗДЕЛИЯ

УДК 691.5

Пензенский государственный университет |

Penza State University of Architecture |

архитектуры и строительства |

and Construction |

Россия, 440028, г. Пенза, |

Russia, 440028, Penza, 28, German Titov St., |

ул. Германа Титова, д.28, |

tel.: (8412) 48-27-37; fax: (8412) 48-74-77 |

òåë.: (8412) 48-27-37; ôàêñ: (8421) 48-74-77 |

|

Логанина Валентина Ивановна, |

Loganina Valentina Ivanovna, |

доктор технических наук, профессор, |

Doctor of Sciences, Professor, |

зав. кафедрой «Управление качеством |

Head of the department «Quality |

и технология строительного производства» |

management and construction technologies» |

E-mail: loganin@mai.ru |

E-mail: loganin@mai.ru |

Фокин Георгий Александрович, |

Fokin Georgi Aleksandrovich, |

доктор технических наук, профессор |

Doctor of Sciences, Professor |

кафедры «Физика и химия» |

of the department «Physics and Chemistry» |

E-mail phisik @ pguas. ru |

E-mail phisik @ pguas. ru |

ОБЕСПЕЧЕНИЕ КАЧЕСТВА ВНЕШНЕГО ВИДА ЗАЩИТНО-ДЕКОРАТИВНЫХ ПОКРЫТИЙ ЦЕМЕНТНЫХ БЕТОНОВ

В.И. Логанина, Г.А. Фокин

Приведены сведения о применении статистических методов управления качеством продукции к анализу процесса получения лакокрасочных покрытий с заданными свойствами. Приведены примеры применения структурно-вероятностного анализа получения покрытий с заданным качеством внешнего вида в зависимости от реологических свойств краски, способа ее нанесения. Рассмотрена схема получения покрытий для каждого метода нанесения: краска с определенными реологическими свойствами – качество окрашиваемой цементной поверхности – защитно-декоративное покрытие. Рассмотрены способы нанесения красок кистью, наливом и пневмоспособом на подложки из цементно-песчаного раствора с пористостью 24 %, 28 %, 32 %. Оценен класс шероховатости поверхности покрытий в соответствии с ISO 1302. Получено соотношение между среднеквадратическими отклонениями для шероховатостей поверхности покрытий и поверхности, подлежащей окрашиванию, что дает возможность обеспечить требуемую вероятность достижения качества внешнего вида покрытий и позволяет выбрать более оптимальный режим окрашивания с целью получения меньшего разброса показателя шероховатости сформированного покрытия, а следовательно, обеспечения гарантированного уровня качества окрашенной поверхности.

Ключевые слова: краска, реологические свойства, качество внешнего вида покрытий, закон распределения

ENSURING THE QUALITY OF THE EXTERNAL TYPE OF VARNISH

AND PAINT COATINGS OF CEMENT CONCRETE

V.I. Loganina, G.A. Fokin

The article provides information on the application of statistical methods of product quality management to the analysis of the process of obtaining paint coatings with desired properties. Examples of the use of structural-probabilistic analysis of obtaining coatings with a given appearance quality depending on the rheological properties of the paint and the method of its application are given. A scheme for obtaining coatings for each application method is considered: paint with specific rheological properties – the quality of the painted cement surface – a protective-decorative coating. Methods for applying paint by brush, in bulk and pneumatic on substrates of cement-sand mortar with a porosity of 24 %, 28 %, 32 % are considered. The class of surface roughness of coatings is evaluated in accordance with ISO 1302. The ratio between standard deviations for the roughness of the surface of the coating and the surface to be painted is obtained, which makes it possible to provide the required probability of achieving the quality of the appearance of the coatings and allows to

68 Региональная архитектура и строительство 2019 |

№3 |

BUILDING MATERIALS AND PRODUCTS

choose a more optimal staining mode roughness of the formed coating, and, therefore, ensuring a guaranteed quality level of colored surface.

Keywords: paint, rheological properties, the quality of coatings appearance, distribution law

Проведенные ранее исследования установили связь стойкости лакокрасочных покрытий с качеством их внешнего вида [1–3]. Анализ отечественной и зарубежной литературы показывает, что вопросы управления качеством покрытий на пористых цементных подложках еще не получили должного развития. Формирование качества внешнего вида покрытий зависит от реологических свойств краски, способа ее нанесения, качества окрашиваемой поверхности и т.д [4, 5]. Цементная подложка характеризуется неравномерностью распределения пор по простиранию поверхности, что, несомненно, оказывает влияние на формирование качества внешнего вида покрытий.

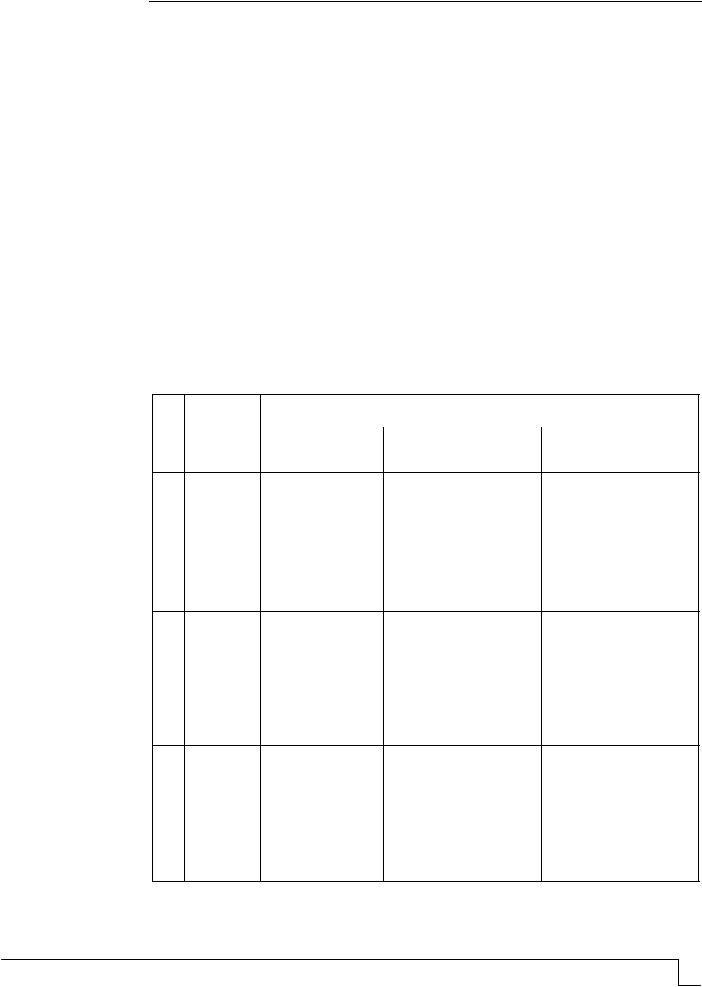

Для оценки однородности распределения показателей качества внешнего вида покрытий по простиранию был проведен следующий эксперимент. Красочные составы наносились кистью, наливом и пневмоспособом на подложки пористостью 24 %, 28 %, 32 %. Для исследований применяли эмаль алкидную ПФ-115 вязкостью η1=0,001 Па.с, масляную краску МА-15 вязкостью η1=0,0026 Па.с, акриловую вододисперсионную вязкостью η1=0,0347 Па.с. Качество внешнего вида покрытий оценивалось показателем шероховатости Ra с помощью профилографа TR-100. Всего было проведено по 50 измерений на каждой поверхности. Был оценен класс шероховатости поверхности покрытий в соответствии с ISO 1302 [6] Результаты статистической обработки полученных экспериментальных данных приведены в табл. 1.

ПФ-115 Вид краски

Вододисперсионная МА-15

|

|

|

|

Т а б л и ц а 1 |

|

Статистические показатели обработки данных выборок |

|||

Пористость подложки, % |

|

Среднеквадратическое отклонение σ / размах данных R |

||

|

|

|

Способ нанесения |

|

|

|

Кисть |

Налив |

Пневматическое |

24 |

4,11/12,81 |

1,95/7,33 |

2,88/10,94 |

|

|

N6 |

N5 |

N6 |

|

|

|

|||

28 |

0,86/3,96 |

1,63/5,64 |

1,92/8,61 |

|

|

N4 |

N5 |

N6 |

|

|

|

|||

32 |

1,74/6,96 |

1,97/7,66 |

3,32/11,21 |

|

|

N5 |

N5 |

N6 |

|

|

|

|||

Ш.П. |

0,43/1,8 |

0,53/2,25 |

0,95/3,68 |

|

|

N3 |

N3 |

N4 |

|

|

|

|||

24 |

1,65/5,95 |

1,6/6,9 |

2,94/10,12 |

|

|

N 5 |

N 5 |

N 6 |

|

|

|

|||

28 |

1,23/4,34 |

1,86/7,41 |

2,6/10,31 |

|

|

N4 |

N 5 |

N 5 |

|

|

|

|||

32 |

2,12/8,12 |

1,27/5,37 |

5,61/10,1 |

|

|

N 5 |

N 4 |

N6 |

|

|

|

|||

Ш.П. |

0,78/2,96 |

1,19/3,68 |

1,21/4,52 |

|

|

N 4 |

N 4 |

N 5 |

|

|

|

|||

24 |

2,15/7,45 |

2,52/10,63 |

- |

|

|

N 5 |

N 5 |

- |

|

|

|

|||

28 |

1,81/7,78 |

2,17/7,7 |

- |

|

|

N 5 |

N 5 |

- |

|

|

|

|||

32 |

2,11/9,56 |

2,63/10,39 |

- |

|

|

N 5 |

N 6 |

- |

|

|

|

|||

Ш.П. |

1,02/4,46 |

1,05/4,1 |

- |

|

|

N 4 |

N 4 |

- |

|

|

|

|||

П р и м е ч а н и е : Ш.П. – шпаклеванная подложка.

Regional architecture and engineering 2019 |

№3 69 |

СТРОИТЕЛЬНЫЕ МАТЕРИАЛЫ И ИЗДЕЛИЯ

Установлено, что при нанесении краски ПФ-115 кистью на подложку с пористостью 24 % размах значений шероховатости R составляет до 12,81 мкм, а краски МА-15 – до 5,95 мкм [7, 8]. Размах между показателями шероховатости Rа поверхности покрытий на основе краски ПФ-115 на зашпаклеванной поверхности составляет в зависимости от способа нанесения 1,8–3,68 мкм. Класс шероховатости поверхности покрытий составляет N3–N6.

Такая неоднородность показателей шероховатости, несомненно, будет оказывать влияние на стойкость покрытий в процессе эксплуатации. С целью обеспечения качества внешнего вида покрытий предлагается подход, основанный на применении методов управления качеством на этапах выбора краски и ее нанесения [9–11].

Исходя из структурно-вероятностного анализа, рассматривается схема получения покрытий для каждого метода нанесения: краска с определенной вязкостью – качество окрашиваемой цементной поверхности – защитно-декоративное покрытие. Введем обозначения: событие А – на выходе будет получено покрытие, соответствующее требованиям по внешнему виду (шероховатость покрытия менее установленного критического предела); событие А1 – обеспечиваются необходимые требования к реологическим свойствам краски, событие А2 – обеспечивается требования к качеству поверхности, подлежащей окрашиванию (шероховатость поверхности, подлежащей окрашиванию, менее установленного критического предела).

В силу независимости событий А1 и А2 качество покрытия будет гарантировано при выполнении условия

|

P(A) P(A1 )P(A2 ) , |

|

(1) |

где P A |

– вероятность события А; P A1 – вероятность события А1; |

P A2 |

– ве- |

роятность события А2; – заданный уровень надёжности покрытия по показателю

«шероховатость».

На стадии проектирования все события принимаются равновероятными, т.е.

P(A1) P(A2 ) P , |

(2) |

что приводит к неравенству вида |

|

P2 . |

(3) |

Из выражения (3) можно рассчитать минимально допустимую вероятность обеспе-

чения требуемого уровня качества реологических свойств краски |

P A1 и окраши- |

ваемой подложки P A2 . Результаты расчета показывают, |

что при =0,95 |

Р(А1) = P A2 =0,975. |

|

Учитывая, что в поле допуска параметры шероховатости поверхности покрытий распределяются по нормальному закону, и принимая во внимание трехсигмовые отклонения в поле допуска, можно получить соотношение между среднеквадратиче-

скими отклонениями для шероховатостей поверхности покрытий покршер и поверхности, подлежащей окрашиванию подлшер :

|

6 покр |

|

|

шерподл |

шер |

, |

(4) |

|

|||

|

2up |

|

|

где подлшер – среднеквадратическое отклонение шероховатости поверхности, подлежащей окрашиванию, мкм; покршер – среднеквадратическое отклонение шероховатости

70 Региональная архитектура и строительство 2019 |

№3 |