2220

.pdf

Дибутилфталат (ДБФ), имеющий формулу C16H22O4 и структурную формулу

–CO–O–CH2–CH2–CH2–CH3

–CO–O–CH2–CH2–CH2–CH3

–CO–O–CH2–CH2–CH2–CH3

ДБФ – сложный эфир бутилового спирта и фторфталевой кислоты; бесцветная или слегка желтоватая маслянистая жидкость, растворимая в спирте и эфире.

Трикрезолфосфат (ТКФ) – сложный эфир фторфосфорной кислоты и крезолов; выпускается двух сортов, отличающихся кислотностью, содержанием летучих веществ, температурой вспышки и зольностью.

Полиэфир марки ТГМ-3 – продукт конденсации метакриловой кислоты и триэтиленгликоля в присутствии серной кислоты; жидкость желтокоричневого цвета, растворимая в ароматических углеводородах. В качестве пластификаторов эпоксидных смол используются также полиамиды, полиэфиракрилаты, поверхностно-активные веществаалкамон ДС, катапин, ОП-4, ОП-7, высшие жирные кислотыолеиновая, пальмитиновая, виниловые эфиры нафтеновых кислот, нефть, битумы, каменноугольные смолы и пески, сланцевые смолы, древесный деготь, антраценовое масло, скипидар и др.

В качестве разбавителей используют ацетон, толуол, скипидар, дихлорэтан. Эти вещества повышают жизнеспособность смесей на основе эпоксидной смолы в 2-4 раза. В качестве добавок, улучшающих физикомеханические свойства эпоксидных смесей, используют низкомолекулярные каучуки: полисилоксановые, карбоксилсодержащие, уретановые, полисульфидные. Они повышают ударную вязкость, теплостойкость и адгезионную прочность. Такое же действие оказывают добавки олигомеров на основе полиэтиленгликольадипината дигизоцианата ОУ-1, гексаметилендиизоцианат ОУ-П и др.

Для повышения водо- и химической стойкости используются поверх- ностно-активные вещества, такие как алкамон ДС, катапин, ОП-4, диспергатор НФ и др. Химическая стойкость эпоксидных смол повышается при добавлении к ним кубовых остатков ректификации сырого бензола.

Силоксановые олигомеры и гидрофибизирующие кремнийорганические жидкости во много раз снижают водопоглощение.

Добавки окиси алкилдиметиламина, вторичных алкилсульфатов и алкилбензолсульфоната натрия ускоряют процессы отверждения эпоксидных композитов. Такие поверхностно-активные вещества, как алкамон ДС, катапин, ОП-4, ОП-7, наоборот, замедляют отверждение эпоксидных композитов.

381

Для армирования эпоксидных смол используется стеклянное волокно, хотя чаще используются арамидные и углеродные волокна. Стеклопластики на основе эпоксидной матрицы обладают высокими механическими характеристиками, что обусловлено сильной адгезией стекловолокон к эпоксидной смоле и ее низкой пористостью, поскольку при отверждении смолы летучие вещества не выделяются. Кроме того, эпоксидные матрицы отличаются прочностью и жесткостью. Для повышения адгезии и улучшения смачиваемости стекловолокон используются аппреты, среди которых наиболее эффективными являются силаны. Низкая пористость стеклопластика обеспечивает высокую сдвиговую прочность композита. Для армирования используются как Е-, так и S-волокна. Высокопрочное S-стекло обеспечивает более высокие механические свойства. В табл. 7.32.1 представлены механические свойства композитов на основе эпоксидной смолы.

Таблица 7 .32.1

Наименование стекол |

Прочность, МПа |

Модуль |

Плот- |

|

|

на рас- |

на сжатие |

Юнга, |

ность, |

|

тяжение |

|

ГПА |

т/м3 |

Е-стекло |

1165 |

490 |

50 |

1,99 |

S-стекло |

1750 |

495 |

60 |

1,99 |

Углородные (высокопрочные AS4) |

1480 |

1225 |

145 |

1,55 |

Углеродные (высокомодульные HMS) |

1275 |

1020 |

205 |

1,63 |

Арамидные |

1310 |

290 |

85 |

1,38 |

Прочность стеклопластика снижается под действием воды. Вода достигает поверхности волокон через дефекты в матрице, по границе раздела матрицы и волокна, а также диффузией через матрицу. Аппреты могут не только изменять прочность сухого стеклопластика, но и уменьшать потерю прочности под действием влаги.

В зависимости от вида используемого аппрета, прочность при изгибе сухого стеклоэпоксида может изменяться от 540 до 705 МПа. После кипячения в воде в течение 72 часов она падает до 225-470 МПа. Силан реагирует с эпоксидной смолой посредством R-группы, а со стеклом – через М-группы, где М – это атомы Si, Fe или Al. В присутствии воды

происходит гидролиз ковалентной связи М–О: |

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

R |

|

|

R |

||||||||

|

|

|

|

O |

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

Si |

|

O |

O |

Si |

|

O |

||||||

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

R |

|

|

|

O |

|

|

O |

||||||||

|

|

|

|

H |

|

|

|

H |

H |

|

|

|

|

H |

|||

H2O+O–Si–O |

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

O |

|

|

|

|

|

O |

|||||

|

O |

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

M |

|

|

|

M |

|

|

|

|

|

M |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

382

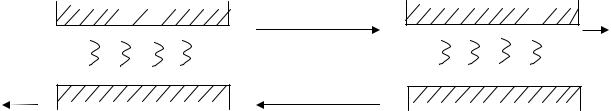

Под действием сдвигового напряжения волокно может скользить относительно матрицы без нарушения связей и, следовательно, без

разрушения границы раздела: |

|

Полимер |

Полимер |

R R |

R |

R |

M M M M

Стекло |

R R R R |

M M M M

Стекло |

Изменения в матрице и на границе раздела «матрица-волокно» под действием влаги ведут к изменению механических свойств композита. В поперечносшитой эпоксидной смоле существует множество участков, где к ней с помощью водородной связи может присоединиться молекула воды. Вода действует как пластификатор и на несколько десятков градусов снижает температуру стеклования Тс эпоксидной смолы.

Снижение температуры стеклования может улучшать свойства композита при комнатной температуре, но при высокой температуре характеристики композита снижаются. Эпоксидные смолы имеют широкий спектр составов и, как следствие, различные температуры стеклования и различное поведение под действием воды.

Отвердитель эпоксидной смолы определяет скорость, с которой вода диффундирует в смолу и от него зависит скорость потери механических свойств композита.

Кроме стекловолокон для армирования эпоксидных смол используют углеродные и арамидные волокна.

Жесткость и прочность при растяжении/сжатии углепластиков на основе эпоксидных матриц выше, чем у стеклопластиков, но сдвиговые свойства этих материалов близки. У углепластиков меньший удельный вес, поэтому их удельные свойства гораздо выше соответствующих характеристик стеклопластиков. Недостаток углепластиковвысокая цена. Плотность легких арамидных волокон еще меньше, и благодаря ей у органопластиков более высокие удельные характеристики по сравнению с углеродными. Прочность при сжатии у органопластиков низка.

Большим достоинством органопластиков на основе эпоксидных смол являются очень высокие ударные свойства. Благодаря чрезвычайно высоким удельным свойствам эпоксиорганоспластики и эпоксиуглепластики широко используются в аэрокосмической промышленности.

В строительной технологии в качестве наполнителей для эпоксидных композитов используются:

а) кремнеземистые материалы – кварцевый песок, аэросил;

383

б) карбонатные породы – доломит, диабаз; в) углеродные материалы – графит, кокс, сажа;

г) водные силикаты алюминия и магния – каолин, тальк.

Кроме перечисленных наполнителей применяют асбест, цемент, керамзит, тальк, барит, маршалит, стальной порошок, отходы стекольного производства и др.

Для получения эпоксидных композитов применяют и бинарные наполнители, такие как: микроклин – магнезит; роговая обманка – магнезит; роговая обманка – корунд; кварц – фториды; кварц – флюорит; кварц – корунд; кварц – пирит; кварц – доломит. При этом должно быть произведено тщательное дозирование, фракционирование и компоновка наполнителей.

7.33. Композиционный материал на основе битумного связующего (асфальтобетон)

Асфальтобетон – искусственный строительный материал, образующийся в результате уплотнения и затвердевания рационально подобранной и хорошо перемешанной асфальтобетонной смеси, состоящей из минеральных природных материалов различной крупности (щебня, песка, минерального порошка) с битумом. Асфальтобетон является строительным материалом, обладающим конгломератным типом структуры. Структура асфальтобетона характеризуется наличием грубозернистой смеси, сцементированной в искусственный конгломерат битумом. Асфальтовый бетон можно разделить на его составные части: щебень, песок, минеральный порошок и битум. Разделение производят специальными методами, основанными на растворении и экстрагировании битума. После разделения просушенные от растворителя компоненты смеси могут вновь перемешиваться до образования однородной массы, а полученная асфальтобетонная масса может уплотняться до стадии монолитного конгломерата. Это доказывает, что компоненты битума и частицы минерального заполнителя

инаполнителя взаимодействуют в основном на поверхности раздела. Как только нарушается контакт битумного связующего с поверхностью минерального материала, так перестает существовать асфальтобетон. Системы, компоненты которых взаимодействуют между собой на межфазных границах раздела, являются гетерогенными. В асфальтобетоне, как гетерогенной системе, фазами являются сложный по химическому составу

иструктуре гидрофильный минеральный заполнитель и наполнитель и сложный по химическому составу, многокомпонентный гидрофобный органического происхождения жидкий битум.

Васфальтовом бетоне частицы крупного заполнителя и мелкого наполнителя составляют дисперсную фазу. Жидкий битум, в котором равномерно распределены эти частицы, является непрерывной дисперсион-

384

ной средой. Поскольку размеры частиц дисперсной фазы составляют от >100 ммк до нескольких миллиметров, то асфальтобетон является грубодисперсной системой. Асфальтобетон состоит из нескольких двухфазных дисперсных систем: класса Т+Т, к которому относятся сплошные куски пород и зерен песка, класса Ж+Т, к которому относится битум, классов Т+Г и Ж+Г, воздух в среде твердых и жидких компонентов асфальтобетона.

Таким образом, асфальтобетон – это грубодисперсная гетерогенная, обладающая структурой искусственного конгломерата, система, в которой минеральный остов сцементирован органическим асфальтовым вяжущим веществом.

Каждый компонент в асфальтобетоне выполняет свою определенную роль. Крупный заполнитель – щебень – смесь обломков горных пород поликристаллического строения. В асфальтобетоне играет роль высокопрочного структурообразующего компонента, заполняющего наибольший объём затвердевшего асфальтобетона. Роль щебня возрастает по мере увеличения содержания его в объёме, повышения плотности зернового состава и энергетического потенциала. Количество щебня в объеме обусловливает структуру асфальтобетона. Плотность зернового состава обусловливается фракционным составом щебня и поддаётся регулированию.

Химическая и физическая активность, а значит, энергетический потенциал щебня, являются функцией удельной поверхности, характера горной породы, степени загрязненности или «свежести» щебня.

Другой компонент дисперсной фазы асфальтобетонной смеси – песок как природный, так и полученный дроблением, имеет размеры зерен в пределах от 0,05 или 0,10 мм до 3 или 5 мм. Роль песка в асфальтобетоне сходна с ролью щебня. Песок заполняет основной объём пор в щебёночном каркасе. Если щебень в асфальтобетоне отсутствует, то весь объём асфальтобетона будет заполнен песком. Крупные фракции песка играют роль каркаса. Песок в асфальтобетонной смеси повышает подвижность и удобоукладываемость массы, так как он способствует переводу трения скольжения в трение качения. При уплотнении асфальтобетонной массы катками, а также при эксплуатации, песок способствует лучшему распределению механических усилий, воспринимаемых асфальтовым бетоном. Контакт в основном имеет точечный характер, но если песок полизернистый, а содержание фракции средней крупности меньше, то суммарное количество точечных контактов увеличивается. Увеличение удельной поверхности песка способствует возрастанию поверхности контактирования. Если песок кварцевый, то он имеет плохое сцепление с битумом. Пески из маршалита и дробленых кислых пород без активирования нельзя применять с высокой удельной поверхностью. Известняковые и ракушечниковые пески способствуют повышению механических свойств асфальтобетона. Пески, содер-

385

жащие глинистые вещества, обладают повышенной гидрофильностью, что отражается на гидрофобных свойствах асфальтового бетона.

Минеральные порошки играют роль адсорбента с высокоразвитой и энергетически активной поверхностью. Высокодисперсные частицы порошка выступают в роли не только активных адсорбентов, но и структурных центров. Удельная поверхность минеральных порошков составляет от 250 до 450 м2/кг.

Адсорбция молекул, атомов или ионов происходит тем интенсивнее, чем более развита и менее загрязнена посторонними примесями поверхность частиц порошка. Свежеизготовленные порошки обладают большей адсорбционной способностью, чем хранившиеся на складе. Адсорбционную способность минеральных порошков можно регулировать дисперсностью. Как адсорбенты минеральные порошки делятся на основные или положительно заряженные и кислые – отрицательно заряженные. По энергетической способности порошки делятся на следующие группы: а) порошки с высоким положительным потенциалом и большим количеством адсорбционных центров в виде катионов Са2+, Mg2+ на поверхности частиц кальцита, доломита, известняка; б) порошки с высоким потенциалом отрицательного знака и большим количеством адсорбционных центров на атомах кислорода на поверхности частиц кварца, каолинита, гранита, кремня, вулканического туфа; в) порошки с пониженным потенциалом отрицательного знака в связи с присутствующими на поверхности частиц полевых шпатов, мусковита, роговой обманки, авгита, диабаза, габбро,

асбеста компенсирующих катионов с разным положительным зарядом: Na+, К+, Mg2+, Са2+, Fe2+, Fe3+, А13+ и др.; г) порошки с нейтральной

поверхностью частиц - тальк и графит.

Разделение минеральных порошков производят с помощью красящих веществ. Кислые красящие вещества хорошо адсорбируются на поверхности частиц основных минеральных порошков. Катионовые красящие вещества хорошо адсорбируются на поверхности частиц кислых адсорбентов, таких как кремний, каолин и другие природные силикаты. Минеральные порошки в асфальтобетоне выполняют функцию не только адсорбционной подкладки. Они увеличивают поверхность контактирования между зернами, повышают теплостойкость битума и асфальтобетона, уменьшают тепловое расширение связующего компонента – битума, уменьшают скольжение при торможении транспорта, увеличивают связующие и механические свойства битума, увеличивают плотность минеральной смеси и асфальтобетона. Эти специфические свойства минеральные порошки проявляют при взаимодействии с битумом в процессе перемешивания асфальтобетонной смеси. Битум выполняет функцию связующего. Имеет сложный химический состав. Содержание основных элементов в битумах колеблется в следующих пределах: углерода С – 70...87%;

386

водорода H – 8...15%; серы S – 0,5...9,0%; кислорода О – 0,2...12,0%; азота

– 0...2%. Эти элементы находятся в битуме в виде высокомолекулярных углеводородов и их производных с серой, кислородом и азотом. Это углеводороды метанового, нафтенового и ароматического рядов, находящиеся в жидком или вязкотвердом состоянии.

7.33.1. Формирование и строение пленок битума на поверхности частиц минерального наполнителя

При соприкосновении битумного связующего с частицами минерального материала в первую очередь происходит адсорбция содержащихся в битуме поверхностно-активных веществ (ПАВ). На основании правила уравнивания полярностей можно заранее сказать, что ПАВ должны адсорбироваться на поверхности раздела твердое тело – жидкость тем больше, чем больше между ними разность полярностей, чем больше будет оказываемое обеими фазами ориентирующее влияние на адсорбируемые молекулы. На величину адсорбции оказывает большое влияние компонентный состав битума. В соответствии с правилом Траубе-Дюкло, согласно которому адсорбция молекул органических веществ из раствора тем больше, чем больше размер молекул растворенного вещества, а размер частиц асфальтобетонов больше, поэтому адсорбция асфальтенов значительно больше, чем адсорбция других компонентов битума. Интенсивность адсорбции битума на поверхности минеральных заполнителей, наполнителей и песка зависит от структуры, химического и минералогического состава последних, а также от температуры и кинетики взаимодействия. Наибольшей адсорбционной активностью обладают минеральные материалы из основных горных пород, содержащих карбонаты кальция и магния и оксиды железа. Адсорбция битумов на поверхности минералов кислых пород, содержащих кремнезем, происходит в меньшей степени. Структура минерального материала представляет собой атомную кристаллическую решетку, в которой каждый атом связан с другими атомами ковалентно-ионными химическими связями. Частицы расколотого камня имеют на своей поверхности атомы с разорванными связями.

Эти атомы стремятся образовать новые связи. Формирование этих связей может происходить двумя путями. Если образующиеся связи направлены наружу от поверхности и проявляют тенденцию повернуться вокруг и соединиться с внутренними атомами горной породы, то это сопровождается искривлением кристаллической решетки, так как атомы поверхности притягиваются сильнее атомами, находящимися в объеме структуры. Если все химические связи направлены внутрь, то минеральный компонент асфальтобетонной смеси не будет иметь сродства с битумным связующим. Все вновь образованные свежие поверхности минераль-

387

ного наполнителя адсорбируют в разной степени слои и пленки покрывающего их вещества.

Наиболее распространенной адсорбционной пленкой является вода, так как водяной пар всегда присутствует в воздухе и на расколотой поверхности скальных пород. В обычных условиях на поверхности кварца присутствует несколько адсорбционных слоев воды. Дробленный кварц с поверхностью 22 м2/г имеет насыщенный адсорбционный слой воды при 25 С и влажности, равной 80%. Адсорбированная вода находится в порах и трещинах и удерживается в них капиллярными силами. Наиболее удаленный от поверхности слой пленки воды находится в равновесии с водяным паром окружающего воздуха и приблизительно имеет свойства обычной воды при 25 С в нормально влажном воздухе. Поверхностное натяжение адсорбированной пленки воды равно 7,4·10-6-7,8·10-6Дж, что сравнимо с 7,2·10-6Дж обычной свободной воды при 25 . Таким образом, битумное связующее на частицах минерального материала распределяется по тончайшему слою воды, а скорость распространения пленки углеводородов в значительной степени зависит от вязкости битума.

Первым актом избирательной адсорбции и хемосорбции отдельных компонентов битума поверхностью минеральных материалов является смачивание, которое имеет свои особенности; величина смачивания определяется молекулярно-поверхностными свойствами битума и минерального наполнителя. Поверхностное натяжение битума при 25 С изменяется от 3,2·10-6 до 3,4·10-6Дж. При повышении температуры поверхностное натяжение битума уменьшается. Минеральные заполнители, наполнители и порошки обладают довольно высокой поверхностной энергией: гипс – 3,9·10-6Дж; кальций – 7,8·10-6Дж; кварц – 78,0·10-6Дж; полевой шпат –

36,0·10-6Дж; корунд – 155,0·10-6Дж.

При нанесении на твердую поверхность частицы минерального заполнителя капли жидкости краевой угол смачивания не сразу принимает постоянное значение. Чтобы капля растекалась, вытеснив с поверхности воздух, и чтобы установился краевой угол, отвечающий равновесному значению, требуется определенное время. Такая задержка в достижении равновесного краевого угла называется гистерезисом смачивания. Вследствие гистерезиса краевой угол между жидкостью и твердым телом редко имеет постоянную величину. Он изменяется в пределах между двумя крайними Ө (наибольшим и наименьшим) в зависимости от того, стремится ли жидкость растечься по сухой поверхности или отступить с предварительно смоченной. Пары воды на поверхности минерального материала асфальтобетона, адсорбирующиеся из воздуха, водная пленка, образующаяся из-за плохого просушивания минерального материала, а также загрязненность поверхности зерен щебня пылью, увеличивают гистерезис смачивания. Применяя чистые и сухие минеральные материалы, длительно

388

перемешивая битумоминеральную смесь, можно свести к минимуму гистерезис смачивания. Смачивание минеральных заполнителей и наполнителей битумом можно улучшить, если вводить в смесь порошок после битума. Щебень и песок при этом покрываются тонким слоем битума, а порошок структурирует свободный битум, находящийся вне зоны действия поверхностных сил зерен щебня и песка. Смачивание минерального материала битумом можно улучшить предварительной обработкой щебня и песка углеводородной жидкостью, которая снимает вредное влияние гистерезиса смачивания и повышает однородность асфальтобетонной смеси.

Для характеристики и сравнения смачивания используется критическое поверхностное натяжение. Экспериментально было установлено, что для каждого гомологического ряда углеводородов существует критическое поверхностное натяжение, которое определяется экстраполяцией зависимости косинуса краевого угла смачивания cosӨ от поверхностного натяжения σ к значению cosӨ, то есть к случаю полного растекания жидкости на поверхности. Найденное таким путем значение σ и рассматривается как критическое натяжение твердого тела, которое является характеристикой его поверхности. Как и удельная свободная поверхностная энергия, критическое поверхностное натяжение изменяется с изменением типа поверхности. В табл.7.33.1 представлены углы смачивания Ө и cosӨ битумов разных марок с разными минеральными материалами.

Таблица 7.33.1

Угол смачивания Ө и cosӨ битумов

Минеральная |

|

Угол смачивания Ө, град и cosӨ битумов |

||||||

порода |

БНД 60/90 |

БНД 90/130 |

БНД 130/200 |

БНД 200/300 |

||||

|

Ө |

cosӨ |

Ө |

cosӨ |

Ө |

cosӨ |

Ө |

cosӨ |

Гранит |

47 |

0,6820 |

45 |

0,7071 |

42 |

0,7431 |

16 |

0,9610 |

Известняк плотный |

38 |

0,7880 |

33 |

0,8387 |

22 |

0,9272 |

13 |

0,9744 |

Кварцит |

35 |

0,8192 |

32 |

0,8406 |

29 |

0,8704 |

9 |

0,9613 |

Мрамор |

34 |

0,8290 |

32 |

0,8480 |

30 |

0,8660 |

15 |

0,9659 |

Большую роль в смачивании зерен минеральных заполнителей, наполнителей и порошков битумом играет степень шероховатости зерен, характер поверхности, наличие углублений и выступов. Для зерен размером менее 5 мм, характерных для минеральных порошков, доминирующую роль при смачивании играет химическая природа материала. Для зерен крупнее 5 мм химическая природа материала не является доминирующей.

Образование пленки начинается с объединения битума с частицами минерального наполнителя и заканчивается при укладке, уплотнении и остывании асфальтобетона. На прочность и долговечность асфальтобетона оказывает влияние степень обволакивания зерен наполнителя битумной пленкой. При недостатке битума вследствие проникновения воды битум-

389

ная пленка отслаивается и асфальтобетон разрушается. Формирование пленки битума обусловливается прежде всего хорошим смачиванием битумом минерального компонента смеси. Это достигается снижением вязкости битума и нагревом минерального наполнителя до рабочей температуры. Первой стадией физического и химического взаимодействия битума с поверхностью частиц минерального наполнителя является смачивание частиц битумом. Именно смачивание обеспечивает полное обволакивание частиц битумом, в результате чего формируется ориентированный слой битума и происходит физико-химическое взаимодействие его с минеральным материалом. В результате взаимодействия на поверхности минеральных частиц образуются адсорбционно-сольватные слои связанного битума. Известняковые порошки образуют более развитые слои, кварцевые менее развитые. На поверхности зерен битумная пленка перенасыщена высокомолекулярной частью, причем асфальтенов и смол в граничных слоях больше на известняковом, а не на кварцевом порошке. Как на тонкопористых зернах кварца, так и на зернах порошка известняка наблюдается диффузия жидких углеводородов. Наряду с адсорбционным взаимодействием, охватывающим граничный слой битума, изменяется структура битума вследствие поверхностных сил минерального наполнителя, влияние которых распространяется перпендикулярно поверхности частиц минерального наполнителя. Битум попадает в зону их действия и претерпевает структурные изменения. Высокомолекулярные соединения битума проявляют «эстафетное действие» и образуют цепочки, перпендикулярные к поверхности минеральных зерен. Эти цепочки подобны ориентированным структурам типа «жидких кристаллов». Прочность связи звеньев цепочки по мере удаления от зерна наполнителя падает и на расстоянии нескольких микрометров (10-6 м) практически равна нулю и

битум приобретает объемные

|

свойства. В ориентированном |

||

|

слое битума можно выделить |

||

|

три |

зоны |

с характерными |

|

структурами и физико-меха- |

||

|

ническими свойствами: твер- |

||

|

дообразная, |

структурирован- |

|

|

ная; диффузная. |

||

|

|

Твердообразная зона гра- |

|

|

ничит непосредственно с по- |

||

|

верхностью частиц минераль- |

||

|

ного наполнителя и представ- |

||

Рис.7.33.1.Строение пленки битума на |

лена в основном адсорбцион- |

||

ным слоем. Частицы или зер- |

|||

минеральной частице в асфальтобетоне |

на |

наполнителя, покрытые |

|

|

|||

390