2220

.pdfВолокна карбида кремния SiC используются для армирования керамики, поэтому они исследованы подробно. Связь атомов в SiC ковалентная, поэтому эти волокна обладают высоким модулем упругости. Они имеют высокую плотность, поэтому их удельные характеристики ниже, чем у углеродных и полиэтиленовых волокон. Исключением являются усы SiC.

Существует два метода получения волокон SiC. Первый основан на осаждении из газовой фазы, второйна разложении прекурсора, например разложении силана:

CH3SiCl3↑ t C SiC↓+3HCl↑

В качестве подложки используют вольфрамовое волокно. Может использоваться и углеродное волокно; при этом оно не растрескивается при осаждении. Полученное волокно состоит из мелких кристаллитов β- формы SiC, плоскости которых ориентированы преимущественно вдоль его оси. Длительное использование вольфрамовой подложки при температуре >1000˚ приводит к реакции SiC с W, в результате чего образуются хрупкие W2C и W5Si3, отрицательно влияющие на прочность волокна. Эти волокна называются монофиламентами, они имеют сравнительно большой диаметр (100-150 мкм). В зависимости от диаметра

итипа подложки (углерод или W), плотность волокон может достигать 3350 кг/м3. Из-за большого диаметра и высокого модуля Юнга волокна SiC недостаточно гибки и поэтому получение тканого материала на их основе является проблемой. Волокна чувствительны к поверхностным дефектам и для снижения повреждаемости при трении их покрывают тонким слоем пиролитического углерода. Второй способ получения волокон из SiC аналогичен методу получения углеродных пековых волокон. Первая стадия получения волокон «никалон» состоит в пиролизе полидиметилсилана при высоком (~100 атм) давлении в автоклаве. После этого при более низкой температуре проводят вакуумную обработку и получают поликарбосилан с относительно низким молекулярной массой около 1500. Из полученного олигомера формованием из расплава получают волокна, которые затем окисляют на воздухе при 200˚С для поперечной сшивки материала. Затем температуру повышают до 1300˚С, в результате чего образуются мелкие кристаллиты β-формы SiC размерами около 2 нм. Помимо SiC остается кислород, а также непрориагировавшие Si и C. Часть атомов О находится в форме SiO2. Дальнейшая термообработка приводит к росту кристаллов SiC

иизменению состава микрофаз. Типичный состав волокон «накалон» (по весу): 59% Si и 31% C и 10% О. Волокна марки «тиранно» производят аналогично из полититанокарбосилана и содержат 5% Ti. Ti препятствует кристаллизации, поэтому полученные волокна аморфные. Однако аморфное состояние метастабильное и при нагревании свыше 1000˚С начинается кристаллизация. Диаметр волокон никалон и тиранно – 12 и 8 мкм. SiC

361

существует в виде монокристаллических усов. Морфология и размеры усов различаются очень сильно, даже если изготавливаются по одной технологии. Длина усов равна нескольким десяткам микрон, а диаметр не превышает одного микрона. Усы растят из пересыщенной газовой фазы при высоких температурах, поэтому по составу они чище, чем волокна никалон или тиранно. Усы SiC производят пиролизом рисовой шелухи. Шелуха содержит целлюлозу, 15-20% вес, SiC2, а также другие органические и неорганические компоненты. Летучие продукты удаляются нагревом в отсутствие кислорода при 700˚С, повышение температуры до 1500...1600˚С в инертной среде ведет к формированию SiC:

3С+ SiC2→ SiC↓+2СО↑

Полученные усы нагревают до 800˚С для удаления свободного кислорода. Приблизительно 10% частиц SiC имеют форму усов, остальные частицы имеют пластинчатую форму. Полученный продукт разделяют и получают 5-10% плоских частиц, остальное – усы. Усы SiC используются для улучшения свойств матричного материала. Однако по сравнению с частицами SiC они имеют ряд недостатков. Например, на их основе трудно получить гомогенный материал, поскольку усы имеют тенденцию к образованию переплетенных агломератов. Кроме того, они ориентируются и материал становится анизотропным. Усы опасны для здоровья человека и дороже частиц SiC. Частицы SiC в 5 раз дешевле усов и в 100 раз дешевле непрерывных волокон. Ведется поиск альтернативы усам.

Пластинчатые частицы SiC размером 10-100 мкм с некоторой потерей прочности композита смогут заменить усы в композитах на основе керамических матриц.

7.28.5. Волокна на основе алюминия

Оксид алюминия Al2O3 имеет несколько кристаллических модификаций, часть которых метастабильны. Из α, δ, γ и η-Al2O3 наиболее широко применяется α-модификация. Кристаллы α-формы имеют гексагональную плотноупакованную структуру. Волокна Al2O3 имеют α-форму, однако некоторые волокна содержат и другие кристаллические формы, например, δ-форму. Волокна Al2O3 поликристалличны и помимо Al2O3 могут содержать другие оксиды, чаще всего SiO2 содержание которого может доходить до 20%. Если содержание SiO2 составляет несколько процентов, оксид алюминия называется безосновным. Волокна Al2O3 склеивают огнестойким связующим и в форме прессованных волокнистых слоев (матов) или жестких пластин используют для теплоизоляции в высокотемпературных промышленных печах. В настоящее время их стали использовать в композитах на основе металлических матриц, в частности, Al и его сплавов. Al2O3 имеет температуру плавления более 2000ºС. В

362

расплавленном виде у него низкая вязкость, поэтому из расплава волокна получить не удается.

Используемый метод производства ближе к технологии "золь – гель" с последующей высокотемпературной обработкой. На первой стадии процесса получают пластичный материал, содержащий взвесь мелких частиц Al2O3 в воде, а также стабилизирующие добавки (дефлоккуланты) и полимеры, изменяющие вязкость материала. Экстрадируя этот материал через фильеры, формуют волокно, которое затем высушивают. После этого "сырье" волокна подвергают термообработке, при которой удаляются добавки, и происходит обжиг, сопровождаемый образованием монолитного материала с заданными размерами зерен и определенной пористостью. Этим способом производят волокна марки Al2O3·FP. Эти волокна на 99% состоят из α-Al2O3, имеют диаметр 10-20 мкм и размер зерна приблизительно 0,5 мкм. При комнатной температуре у них хорошие механические свойства, но при повышенных температурах они ползут и имеют тенденцию к росту зерен. Производят и модифицированные волокна α-Al2O3. α-Al2O3 наполняют микрочастицами циркония, содержащими несколько процентов стабилизатора-оксида иттрия. Цирконий повышает теплостойкость и улучшает характеристики при комнатной температуре. Волокна, модифицированные цирконием α- Al2O3 имеют промышленную марку ZTA.

7.28.6. Базальтовое волокно

Базальт – изверженная основная порода магматического происхождения. Состоит из многих, в основном темноокрашенных минералов. Преобладает плагиоклаз NaAlSi3O8·CaAl2Si2O8. Есть также пироксены, оливин, магнетит, апатит и др. Цвет базальта неопределенный, обычно в процессе выветривания порода приобретает ржаво-бурую или темно-зеленую окраску. Базальты плавятся при температуре около 1250ºС. Базальт сравнительно легкоплавкий камень, но камнелитейное производство его развилось только в XX веке. Основные принципы камнелитейного производства сформулировал и обосновал академик Франц Юльевич ЛевинсонЛессинг в 1925-1926 годах. В начале 1933 года в Москве был пущен первый камнелитейный завод.

Расплавленный и перекристаллизованный базальт приобретает волокнистую структуру, а структура определяет свойства. Литой камень-базальт хорошо поддается обработке. Устойчивость его против истирания выше, чем у легированных сталей и чугуна. По кислотостойкости камень-базальт не уступает фарфору и превосходит большинство металлов. Каменьбазальт, имея волокнистую структуру, не боится коррозии, старения, усталости, низких температур. Камень-базальт уступает металлу в прочности на изгиб и удар. Армированный базальт по многим техническим

363

показателям может конкурировать с железобетоном. Расплавленный базальт продавливают через фильеры и получают волокно, многие свойства которого природному базальту не присущи. Обычный базальт отличается хрупкостью и способен выдерживать резкую смену температур лишь в интервале от 25 до 600ºС. Базальтовое волокно безотказно работает при температурах от минус 260ºС до плюс 1000ºС. Разорвать базальтовое волокно труднее, чем стальную проволоку той же толщины и намного больше веса. Базальтовое волокно обладает исключительной стойкостью к действию вибрации. Из базальтового волокна изготавливают базальтовый картон, который в качестве теплоизолятора зарекомендовал себя лучше, чем асбест. Из базальтового волокна прессуют панели толщиной в пять сантиметров, которые по термо- и звукоизоляционным свойствам эквивалентно кирпичной стене метровой толщины. Качество прессованных изделий из супертонкого, толщиной 1,5-2,0 микрона, волокна значительно выше, чем у тех же изделий из волокна просто тонкого.

7.29. Граница раздела матрица-наполнитель

Главным условием прочности и долговечности ПКМ является адгезия. Для повышения адгезии на границе раздела матрица-наполнитель в ПКМ наполнитель в виде волокна или порошка подвергают поверхностной обработке. Приложенную к матрице нагрузку необходимо передать волокну или порошкообразному наполнителю или заполнителю, поэтому они должны быть надежно связаны с матрицей. Особенности разрушения композита также зависят от прочности связи компонентов ПКМ на границе раздела матрица-наполнитель. Слабая адгезия снижает жесткость связи и прочность композита, но обеспечивает более высокую вязкость. Напротив, повышение прочности границы раздела, увеличивает жесткость и прочность, но приводит к хрупкому разрушению композита. Свойства границы раздела влияют и на другие характеристики ПКМ, такие как ползучесть, усталостное поведение и стойкость к действию химически активных сред. Свойства границы раздела играют большую роль в ПКМ на основе непрерывных или коротких волокон, усов и частиц. В некоторых ПКМ из-за химической реакции между матрицей и волокном на границе раздела появляется отдельная фаза. Однако чаще всего граница раздела рассматривается как плоский слой толщиной порядка нескольких атомов (0,3 нм), в котором состав изменяется от матрицы до волокна или частицы.

Граница раздела матрица-наполнитель представляет собой нанообласть скачкообразного изменения состава, кристаллической и молекулярной структуры, механических и других физических и физико-химических свойств ПКМ.

364

Взаимодействие наполнителей с матрицей при их соприкосновении начинается с адсорбции молекул матрицы на поверхности волокон или частиц, приводящей к смачиванию наполнителя с последующей адгезией. Чем полнее протекает смачивание, тем прочнее адгезия.

7.29.1. Смачивание

Смачивание – одно из наиболее распространенных физико-химических явлений, происходящих при контакте твердых веществ с жидкостями. В процессе смачивания участвуют три различных фазы. Одной из этих фаз является жидкость, второй фазой – твердое тело, третьей фазой является та среда, в которой находятся первые две фазы. Часто третьей фазой является окружающий нас воздух или какая-либо жидкость. Смачивание – это явление, возникающее при контакте твердых тел с жидкостями в результате молекулярного взаимодействия между ними. Основную роль в смачивании играют силы, происхождение которых обусловлено особым энергетическим состоянием поверхностного слоя любых тел в конденсированном состоянии. Эти силы часто называют капиллярными, так как именно они обеспечивают подъем смачивающих жидкостей в капиллярах и тогда можно дать другое определение смачиванию. Смачивание – это физико-химическое явление самопроизвольного увеличения площади контакта жидкости с поверхностью твердого тела под действием поверхностных (капиллярных) сил. Для выяснения закономерностей смачивания необходимо рассмотреть природу этих сил. Силы взаимодействия или силы связи делятся на химические и физические. Химическим связям свойственна способность к насыщению, количественно характеризуемая валентностью. Силы межмолекулярного притяжения не насыщаются. Они действуют между молекулами, образованными насыщенными химическими связями. Примером межмолекулярных сил являются сжиженные газы с низкой температурой кипения (кислород, водород, азот). Из-за ненасыщаемости молекулярных сил их относят к группе физических сил. Другая важнейшая особенность межмолекулярных сил заключается в том, что они являются близкодействующими силами, то есть величина силы взаимодействия между частицами быстро уменьшается при увеличении расстояния между ними. Это свойство молекулярных сил отметил французский физик Лаплас еще в 1806 году. В 1873 году голландский физик Ван-дер- Ваальс показал, что отличия свойств реальных газов от идеальных обусловлены межмолекулярным притяжением, которое становится заметным при повышении давления и понижении температуры. Поэтому молекулярные силы называют силами Ван-дер-Ваальса. В 1930 г. немецкий физик Лондон развил квантово-электростатическую теорию молекулярных сил и показал, что они действительно убывают с увеличением расстояния между частицами пропорционально седьмой степени. Хотя молекулярные

365

силы играют важную роль в явлении смачивания, было бы неправильным считать, что можно полностью пренебречь химическими силами взаимодействия. Важнейшая особенность смачивания состоит в том, что оно определяется не столько индивидуальными свойствами жидкости и твердого вещества, а их взаимодействием. Случаев смачивания так много, они настолько разнообразны по природе контактирующих веществ, что во многих случаях большую, а иногда и основную роль играет химическое взаимодействие между жидкостью и твердым телом.

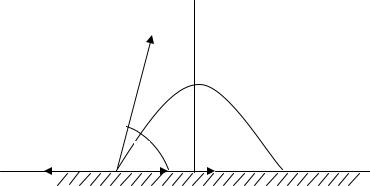

Количественно степень смачивания характеризуется безразмерной величиной косинуса краевого угла (угла смачивания) или просто краевым углом смачивания. При нанесении капли жидкости на поверхность твердого тела можно наблюдать два процесса, если приводимые в контакт вещества взаимно нерастворимы. В одном случае нанесенная жидкость на поверхность твердого тела остается в виде капли, в другом случае капля растекается по поверхности. Рассмотрим случай, когда капля полностью не растекается по поверхности твердого тела.

На рис.7.29.1 представлена капля жидкости на поверхности твердого тела в условиях равновесия.

1 σ2,1

σ3,1

2 σ2,3

3

Рис.7.29.1. Краевой угол смачивания

Поверхностная энергия твердого тела стремится уменьшиться и растягивает каплю жидкости по поверхности. Эта энергия равна поверхностному натяжению твердого тела на границе с воздухом σ3,1. Межфазная энергия на границе твердого тела с жидкостью σ2,3 стремится сжать каплю, то есть поверхностная энергия уменьшается за счет снижения площади поверхности. Растеканию капли препятствуют когезионные силы, действующие внутри капли. Действие этих сил направлено от границы между твердой, жидкой и газообразной фазами по касательной к сферической поверхности капли и равно σ2,1. Угол θ, образованный касательными к межфазным поверхностям, ограничивающим смачивающую жидкость, и имеющий вершину на линии раздела трех фаз, называется краевым углом или углом смачивания. Так как поверхностное натяжение есть энер-

366

гия, приходящаяся на единицу площади, или есть сила, приходящаяся на единицу длины, то все эти составляющие поверхностной энергии можно выразить с помощью векторов сил. При равновесии между ними устанавливается следующее соотношение:

σ3,1= σ2,3+ σ2,1·cosθ – закон Юнга.

Соотношение называется законом Юнга. Отсюда количественную характеристику смачивания косинус краевого угла, можно выразить:

cos |

3,1 2,3 |

. |

(164) |

|

|||

|

2,1 |

|

|

Величина угла θ – энергетическая характеристика смачивания.

Чем меньше угол θ и больше cosθ, тем лучше смачивание. Если угол θ острый, то есть cos θ>0, поверхность хорошо смачивается данной жидкостью. Если угол θ тупой, а значит, cosθ<0, то поверхность плохо смачивается данной жидкостью. Границей между смачиваемостью и несмачиваемостью является угол θ=90° или cosθ=0. Полного несмачивания, когда угол cosθ=180º, практически никогда не наблюдается. Смачивают твердую поверхность только те жидкости, которые понижают поверхностное натяжение данного твердого вещества на границе с воздухом. Как правило, вода смачивает высокополярные минеральные вещества с ионной или ковалентной полярной связью. Капля воды растекается по таким поверхностям и образует с ними острый краевой угол. Твердые поверхности, смачиваемые водой, называются гидрофильными, то есть любящими воду. Поверхности, на которых вода не растекается и образует с ней тупой краевой угол, называются гидрофобными. Это сажа, парафин, жиры и другие органические соединения, поверхность которых смачивается только жидкими углеводородами. Таким образом, понижают поверхностное натяжение твердых тел и смачивают их поверхности только жидкости, родственные им по своей природе – по химическому строению и полярности.

Для сравнительной оценки смачиваемости поверхностей различными жидкостями обычно сопоставление проводят по сравнению с водой. Если краевой угол между нанесенными на поверхность водой и неполярным углеводородом меньше 90˚ со стороны неполярного углеводорода, то поверхность будет гидрофобной или олеофильной.

7.29.2. Адгезия

Понятие адгезии, как и понятие смачивания, относится к межфазным взаимодействиям, наблюдаемым между конденсированными фазами. Межфазное взаимодействие или взаимодействие между контактирующими поверхностями конденсированных фаз разной природы называется адгезией. Адгезия обеспечивает между двумя телами соединение определенной

367

прочности благодаря физическим и химическим межмолекулярным силам. Различают адгезию между двумя жидкостями, между жидкостью и твердым телом и между двумя твердыми телами. Адгезии между двумя твердыми телами почти всегда способствует предварительный перевод хотя бы одной из фаз в жидкое состояние для увеличения интенсивности молеку- лярно-кинетического движения и осуществления необходимого контакта. Адгезию сопровождает смачивание и наоборот. Явление адгезии наблюдается при склеивании материалов, нанесении лакокрасочных и неорганических покрытий, получении различных материалов на основе связующих и наполнителей, сварке и паянии металлов, печатании, крашении и т.д.

Адгезия – результат стремления системы к уменьшению поверхностной энергии, поэтому при соответствующих условиях адгезия – процесс самопроизвольный. Работа адгезии Wa, характеризующая прочность адгезионной связи, определяется работой обратимого разрыва адгезионной связи, отнесенной к единице площади. Как и поверхностное натяжение, адгезия измеряется в Дж/м2.

Полная работа адгезии, приходящаяся на всю площадь контакта тел S, равна:

WS=WaS. |

(165) |

Выделим из рис. 7.29.1 две конденсированные фазы 2 и 3, имеющие поверхности раздела на границе с воздухом 1, равные единице площади. Фазы 2 и 3 нерастворимы друг в друге. При нанесении одного вещества на другое произойдет явление адгезии. Так как система остается двухфазной, то появится поверхностное натяжение σ2,3. В результате первоначальная энергия Гиббса системы уменьшится на величину, равную работе

адгезии: |

|

G Wa 0 или Wa G . |

(166) |

Для конечного и начального состояния системы: |

|

Gнач 2,1 3,1 и Gкон 2,3 |

(167) |

и изменение энергии Гиббса будет равно: |

|

G Gкон Gнач 2,3 2,1 3,1 |

|

или |

|

Wa=σ2,1+ σ3,1– σ2,3. |

(168) |

Уравнение называется уравнением Дюпре. Оно отражает закон сохранения энергии при адгезии. Процесс образования адгезионной связи протекает в две стадии. На первой, транспортной стадии происходит перемещение молекул клеящего вещества или связующего к поверхности частиц твердого вещества и их определенное ориентирование в межфазном слое, в результате чего происходит тесный контакт между молекулами и функциональными группами связующего и твердо-

368

го вещества. Протеканию первой стадии способствуют повышение температуры и давления, а также перевод в жидкое состояние одной из фаз с помощью растворения или плавления.

На второй стадии происходит непосредственное взаимодействие связующего вещества с поверхностью частиц твердого вещества. Это взаимодействие может быть обусловлено различными силами – от Ван-дер- Ваальсовых до химических. Силы ковалентных связей действуют на расстояниях между атомами и молекулами, не превышающих 0,5 нм. Действие ионных и Ван-дер-Ваальсовых сил проявляется на более дальних расстояниях – от 1 до 100 нм. Межмолекулярным взаимодействием контактирующих фаз завершается процесс адгезии, что соответствует минимальной межфазной поверхностной энергии. При склеивании твердых тел на этой стадии происходит затвердевание связующего. Максимальная адгезия твердых тел недостижима из-за неровности их поверхности, соприкосновение которых происходит только в отдельных точках. В зависимости от природы взаимодействующих тел и условий адгезии различают следующие механизмы ее протекания:

а) механическая адгезия осуществляется путём затекания в поры и трещины поверхности твердого тела жидкого связующего вещества, которое затем затвердевает, обеспечивая механическое зацепление с твердым телом;

б) адсорбционная или молекулярная адгезия протекает благодаря Ван- дер-Ваальсовым силам и водородным связям; для такой адгезии приложимо правило сходства вещества по полярности; чем ближе по полярности твердое вещество и связующее, тем более прочен контакт между ними;

в) электрическая теория адгезии связывает её с возникновением двойного электрического слоя между поверхностью твердого вещества и связующего;

г) диффузионный механизм предусматривает взаимное проникновение атомов и молекул в поверхностные слои взаимодействующих фаз. Процесс диффузии как бы размывает границу раздела фаз и приводит к их взаимному растворению в местах контакта.

Истинная площадь контакта из-за наличия шероховатостей иногда много больше визуально наблюдаемой. Поэтому для обеспечения прочности соединения шероховатость часто намеренно увеличивают путём специальной обработки поверхностей материалов. Работу адгезии и адгезионную прочность экспериментально определяют при непосредственном разрушении соединения. Для расчета работы адгезии уравнение Дюпре не применяется, так как трудно определить поверхностное натяжение твердых тел на границе с воздухом (газом) или жидкостью. Поэтому уравнение Дюпре сочетают с законом Юнга.

369

7.30. Композиционные материалы на основе полиэфирных смол

Полиэфирные смолы являются термореактивными полимерами. Получают поликонденсацией. Ненасыщенные полиэфирные смолы являются олигомерами, содержащими в основной цепи сложную эфирную группировку и реакционноспособные двойные связи между атомами углерода. Относительная молекулярная масса их не более 1500...2500. Полиэфирные смолы делятся на полиэфирмалеинаты и полиэфиракрилаты. Полиэфирные смолы используются в качестве связующего вследствие их невысокой вязкости, способности отверждаться без выделения низкомолекулярных продуктов, хороших механических и электромеханических свойств, высокой водо-, масло-, бензо- и химической стойкости, светлой окраски и низкой стоимости.

Полиэфирмалеинаты выпускается более 15 видов этих смол. В качестве связующих применяются смолы марок ПН-1, ПН-2, ПН-3, ПН-62, ПНС-609-22 мм. Смолы марки ПН-2 представляют собой ненасыщенные полиэфиры, являющиеся продуктами поликонденсации гликолей с малеиновым и фталевым ангидридами.

В строительном производстве широкое применение нашли алкидные полимеры на основе фталевого ангидрида и глицерина:

…OOC–C6H4–COO–CH2–CH(OH)–CH2–O–…

Полиэфирные смолы отверждаются с помощью инициаторов – отвердителей – гидроперекиси изопропилбензола или перекиси метилэтилкетона. В качестве ускорителей – активаторов твердения полиэфирных смол применяют 10%-ный раствор нафтената кобальта в стироле.

Гидроперекись изопропилбензола представляет собой прозрачную, маслянистую жидкость светло-желтого цвета с резким запахом, с плотностью 1060 кг/м3 имеет структурную формулу:

CH3 C6H5–C–O–O–H,

CH3

а перекись метилэтилкетона – бесцветная жидкость, имеет формулу: CH3–C–O–O–CH–C2H5

O O

Нафтенат кобальта – это кобальтовая соль циклопентадиенкарбоновой кислоты. Это жидкость фиолетового цвета с плотностью ρ=920 кг/м3, содержащая 0,60-0,76% соли, применяется в виде 10%-го раствора в стироле, бензине или уайт-спирите.

370