2220

.pdf

В зависимости от соотношения механических свойств полимеров и наполнителей, а также размеров волокон, характера взаимодействия волокна с полимером, волокно может проявлять свойства как дисперсных, так и армирующих наполнителей.

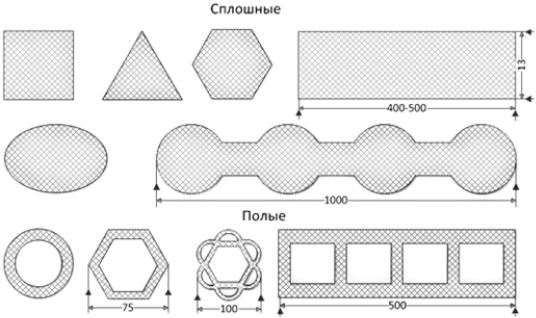

Рис.7.24.1 Формы сечения профильных волокон

Содержание волокнистых наполнителей в термопластичных полимерах составляет 15-40%, а в термореактивных 30-80% от массы полимера. С целью улучшения адгезии волокон с полимерной матрицей, их аппретируют. В качестве аппретов используют кремнийорганические и элементоорганические соединения. Волокнистые наполнители имеют различную структуру и по структуре делятся на четыре группы: однонаправленные непрерывные, тканевые, объемного плетения и нетканые. Из них можно получить первичные крученые нити, ленты и различные типы упрочненных армирующих наполнителей – ровинги, ткани, пленки, бумагу, сетки, холст.

7.25.Листовые наполнители

Клистовым и слоистым наполнителям относятся ткани, холсты, сетки, бумага, пленки, ленты, фольга, шпон. Эти наполнители широко применяются в производстве крупногабаритных плоских изделий из ПКМ.

1. Ткани. Получают в процессе ткацкого производства путем переплетения взаимно перпендикулярных продольных (основы) и поперечных (утка) стеклянных волокон диаметром 3-100 мкм. В зависимости от чередования нитей различают полотняное, саржевое, сатиновое переплетение; могут использоваться многослойные и трикотажные ткани. Ткани

351

характеризуются также плотностью, то есть количеством нитей на 1 см2, толщиной и впитывающей способностью. Ткани производятся из крученных нитей, однако используются и жгуты и стеклянные и углеродные. Эти ткани хорошо формуются и позволяют регулировать анизотропию свойств в изделиях. В производстве различных изделий используют льняные, хлопковые, асбестовые, базальтовые, углеродные, стеклянные ткани. Увеличение плотности тканей ведет к повышению прочности при растяжении, но в то же время снижается прочность при межслоевом сдвиге. Потребителями тканых наполнителей являются производство текстолита, стеклотекстолита и изделий из стекло- и углепластиков, а также ПКМ.

2.Бумага. Слоистый материал из хаотически распределенных волокон, скрепленных связующим. Достоинства бумаги как наполнителя: низкая стоимость, гладкая поверхность, легко регулируемая толщина, возможность изменения формы и размера.

Бумаги, используемые в качестве наполнителя, производятся из различных видов сульфатной целлюлозы; может использоваться и сульфитная целлюлоза, хлопковая целлюлоза, а также древесная масса. Области применения бумаги в качестве наполнителя – производство декоративных бумажно-слоистых пластиков и производство электротехнического гетинакса и для изготовления готового заполнителя для сэндвич-панелей. Изготавливаются сорта бумаги на базе синтетических волокон.

3.Холст. Холст представляет собой волокно из дезориентированных рубленных стеклянных волокон, связанных друг с другом полимерным связующим. Холст – это нетканый материал. Другим нетканым материалом являются иглопробивные холсты, которые получаются при пробивке иглами волокнистого холста; за счет возвратно-поступательного движения игл происходит перепутывание волокон, фиксирующее волокнистую структуру, которая потом закрепляется с помощью связующего.

4.Шпон. Это листовой наполнитель; представляет собой тонкий лист материала, имеющего волокнистую структуру, ориентированную в одном направлении. В производстве дельта – древесины используется шпон из лиственных пород деревьев, в первую очередь березы. Другой разновидностью такого наполнителя является стеклошпон, получаемый путем нанесения связующего на непрерывное стекловолокно, выходящее из плавильной печи. Волокно наматывается на цилиндрическую оправку и по достижении определенной толщины разрезается и снимается в виде листового полуфабриката.

В качестве слоистых наполнителей в ПКМ используются монолитные ленты, например стеклолента, или полученные путем ткачества – из стеклянных, базальтовых, углеродных и синтетических волокон. Стеклолента как армирующий наполнитель обладает уникальными свойствами, из

352

которых следует отметить: высокие прочность и жесткость; термический коэффициент расширения; коррозионная стойкость и стойкость к химическим реагентам и отличные диффузионные характеристики (коэффициент проницаемости).

Жесткость и прочность ленточных композитов в плоскости ленты аналогичны свойствам композитов на основе матов из случайных ориентированных волокон. Используются в качестве армирующих элементов в строительстве и в различных деталях машин.

7.26. Натуральные волокна

Натуральными волокнами являются волокна хлопка, шелка, шерсти, джута и льна. Отношение длины к диаметру у этих волокон очень велико (больше 1000); их прочность и жесткость по сравнению с искусственными волокнами невысоки. В синтетических композитах используются и растительные волокна, однако широко распространенным волокном является асбест. Асбест – это обобщенное название ряда силикатных волокнистых минералов. Асбест получают из хризотила – минерала группы серпентина, имеющего химическую формулу Mg3Si2O3(OH)4. Встречается в виде шелковистых волокон длиной до нескольких сантиметров, очень гибких, жестких и прочных.

Другой формой асбеста является кроцидолит, который называется «синим асбестом». Волокна его не очень длинные, имеют высокую жесткость и прочность. Недостатокнедостаточная гибкость. Асбест часто используется в сочетании с цементными и гипсовыми матрицами. Он не корродирует даже под действием наиболее химически активных цементов как при их твердении, так и в течение всего срока эксплуатации, если температура не превышает 600 и 400˚С для хризолита и кроцидолита соответственно. Недостатком асбеста является опасность его для здоровья. Ниже в табл. 7.26.1 представлены состав и свойства некоторых натуральных волокон.

Таблица 7.26.1

Наиме- |

Плот- |

Целлю- |

Хемицел- |

Лигнин, |

Модуль |

Проч- |

Удельный |

Удельная |

нование |

ность, |

лоза, % |

люлоза, |

% |

Юнга, |

ность, |

модуль |

прочность |

|

т/м3 |

|

% |

|

ГПа |

МПа |

ГПа (т/м3) |

МПа(т/м3) |

Дерево |

1,5 |

40 |

40 |

20 |

- |

500 |

- |

333 |

Джут |

1,3 |

72 |

14 |

14 |

55,5 |

442 |

43 |

340 |

Пенька |

- |

71 |

22 |

7 |

- |

460 |

- |

- |

Сизаль |

0,7 |

74 |

- |

26 |

17 |

530 |

24 |

757 |

353

7.27. Искусственные органические волокна

7.27.1. Арамидные волокна

Производится несколько марок полиарамидных волокон, например, кевлар фирмы Du Pont, тварлон фирмы Akzo и технор фирмы Teijin, из которых наиболее известен кевлар. По химической структуре арамиды аналогичны нейлону, с дополнительными бензольными кольцами в полимерной цепи, увеличивающими жесткость молекулы. По другой классификации полиарамид может называться ароматическим полиамидом или полифенилен терефталамидом. Структурные формулы:

|

|

H H H |

|

|

H |

H |

|

|

H |

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

—C— |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

—N—C—N—C—C—C— —N— —N—C— |

||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

H |

O H O |

|

|

|

|

|

O |

O |

||||||||||||

|

|

|

|

|

Нейлон |

|

|

|

|

|

Полиарамид |

|

|

|

||||||||||

H |

|

H |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

—C—C— |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

H |

|

H |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

Полиэтилен

Жесткая арамидная молекула остается практически прямой даже в растворах и расплаве, поэтому такие полимеры называют жесткоцепными. Цепи ориентированы практически параллельно длинной оси, а их центры распределены беспорядочно. Эту структуру называют нематическим жидким кристаллом. Молекулы полиарамида имеют плоскую структуру. Внутримолекулярные связи здесь сильные ковалентные, а межмолекулярные – относительно слабые водородные. Плоские листы уложены так, что образуется ориентированная радиально-симметрическая структура волокна кевлар-49: Арамидные волокна имеют относительно высокую теплостойкость. Температура стеклования полиарамида равна приблизительно 360˚С, он практически не горит и не плавится. Термодеструкция волокон происходит при 425˚С, в течение ограниченного времени волокна могут использоваться даже при температуре 300˚С. Недостатком арамидных волокон является деструкция под действием солнечного света. Коэффициент теплового расширения арамидных волокон отрицателен и не высок по модулю (-4·10-6К) и при повышении температуры они практически сохраняют свою длину. Следует отметить низкие электро- и теплопроводность кевлара, а также его высокую теплоемкость.

354

7.27.2. Полиэтиленовые волокна

По сравнению с полиарамидом молекула полиэтилена имеет более простую структуру, основой которой являются углеродные С-С связи.

Теоретически модуль упругости полностью распрямленной молекулы полиэтилена равен 220 ГПа.

Полиэтилен имеет самую низкую плотность среди всех имеющихся волокон. Недостаток полиэтилена низкая температура плавления (+135˚), в связи с чем он имеет значительную ползучесть, особенно при высоких температурах. Из-за этого использование полиэтиленовых волокон ограничено температурой 100˚С. Волокна подвергают плазменной обработке для повышения адгезионной связи с матрицей в композитах и увеличения прочности. Адгезия в этом случае возрастает за счет замены части боковых атомов водорода на полярные группы.

7.28. Искусственные неорганические волокна

7.28.1. Стеклянные волокна

Стекло – аморфный материал со структурой имеющей «ближний порядок». Стекло однородно, механические свойства его определяются составом и поверхностной обработкой. Стекла бывают кварцевые, оксинитридные, фосфатные, однако в композитах используются лишь кварцевые. Однако даже в пределах этой группы состав и свойства стекол изменяются весьма значительно. В табл.7.28.1 представлен состав некоторых стекол.

Таблица 7.28.1

Оксиды |

Е-стекло, % |

S-стекло, % |

AR-стекло, % |

SiO2 |

54 |

65 |

64 |

TiO2 |

- |

- |

3 |

Z2O2 |

- |

- |

13 |

Al2O3 |

14 |

25 |

1 |

B2O3 |

9 |

- |

- |

MgO |

5 |

10 |

- |

CaO |

18 |

- |

5 |

Na2O |

- |

- |

14 |

Модуль, ГПа |

70 |

80 |

75 |

Прочность, МПа |

2200 |

2600 |

1700 |

Плотность, т/м3 |

2,54 |

2,49 |

2,70 |

Е-волокна применяются в электротехнике. Это стекло основано на эвтектике тройной системы CaO–Al2O3–SiO2. В эту композицию вводят добавки B2O3, замещающего SiO2 и MgO, замещающего CaO. B2O3 понижает температуру размягчения композита и существенно расширяет температурный диапазон формования волокон, облегчая тем самым техноло-

355

гические условия их получения. Расплав стекла пропускают через фильеры и быстро его растягивают так, чтобы диаметр волокон уменьшился до 10 мкм. Так как фильерная пластина имеет несколько сотен отверстий, то одновременно формируется большое количество волокон, собранных в комплексную нить. Для уменьшения повреждаемости поверхность волокон покрывают замасливателем, в качестве которого используют не только крахмал и масло, но и эпоксидные или фенольные смолы, входящие в состав матрицы. После этого нить со скоростью 50 м/с наматывают на катушку. В дальнейшем ее могут резать на стекломаты длиной 2,5-5,0 см, наматывать на оправку для получения однонаправленной ленты, называемой ровингом, или скручивать для получения стеклоткани. Предел прочности полученных волокон лежит в пределах от Е1/50 до Е1/20; Е1 – модуль Юнга стекла. Е-волокна хорошо работают в нейтральных водных растворах, однако они нестойки к действию сильных кислотных и щелочных сред. Поэтому были разработаны химически стойкие стекла, такие как С- стекло (химически стойкое), Е-CR-стекло (электрокоррозионностойкое) и AR-стекло (щелочностойкое). AR-стекло было разработано для замены асбеста в цементных матрицах; для увеличения коррозийной стойкости в него вводят Z2O2. Под действием щелочного цемента из поверхностного слоя волокон постепенно вымывается SiO2 и он обогащается подавляющим коррозию Z2O2. Поверхностный слой Z2O2 очень порист и поэтому процесс деструкции полностью не прекращается, и за 10 лет в цементе потеря прочности может достигать 50%. К тому же Z2O2 затрудняет формование стекловолокон.

7.28.2. Борные волокна

Борные волокна получают методом химического разложения газообразного трихлорида бора BCl3, при котором атомы бора осаждаются на нагреваемую подложку. Температура разложения высока, поэтому в качестве подложки используется нагретое вольфрамовое волокно диаметром ~10мкм. Процесс непрерывный, и длина волокон достигает 3000 м. Бор выделяется в результате реакции:

2BCl3↑+3H2↑→2В↓+6HCl↑ (газ)

Образуется борное покрытие толщиной ~ 50мкм с малым размером зерна-2-3нм. Бор существует в ромбоэдрической и тетрагональной формах. Первая преобладает в волокнах, причем их структура и свойства сильно зависят от температуры и скорости осаждения. Взаимодействие бора с вольфрамовой подложкой приводит к образованию боридов вольфрама. После получения, волокно отжигают для уменьшения остаточных напряжений и химически обрабатывают для удаления поверхностных дефектов и увеличения прочности. Иногда волокно покрывают дополнительным

356

слоем химически инертного вещества для уменьшения степени реакции с матрицей. Если борное волокно используют для армирования алюминиевых сплавов, то покрытие обычно представляет собой слой карбида кремния толщиной 0,25 мкм. Борные волокна имеют высокий модуль Юнга, однако они используются не слишком широко из-за их высокой стоимости.

7.28.3. Углеродные волокна

Хотя углеродные волокна производят многие компании и производство их превышает 12000 т/год, углеродные волокна все еще дороги. Структура

исвойства различных углеродных волокон сильно различаются, к тому же появляются новые виды. Недавно разработаны полые и спиралевидные волокна. Первый тип предназначен для повышения ударной вязкости армированных пластиков, а второй способен к удлинению без потери жесткости. Опишем кристаллическую структуру углерода. Углеродные материалы существуют в двух кристаллических формах, соответствующих структуре алмаза и графита. Кроме того, углерод С находится в аморфном

ичастичнокристаллическом состояниях. В углеродных волокнах микрокристаллы имеют структуру графита. Графит состоит из плоских, гексагонально уложенных слоев атомов углерода. Взаимодействие атомов

вэтих слоях-сильное ковалентное (525 кДж/моль). Эти слои уложены в последовательности АВАВ. По оси Х расстояние между атомами углерода

водном слое – 0,142 нм. Расстояние между атомами углерода, находящихся в разных слоях – 0,335 нм. Межслойная связь атомов определяется слабым Ван-дер-Ваальсовским взаимодействием (<10кДж/моль). Из-за такого различия внутрислоевых и межслоевых связей кристалл графита сильно анизотропен. Теоретический модуль упругости графита равен приблизительно 1000 ГПа в плоскости слоев и только 35ГПа в перпендикулярном направлении. Ориентация кристаллов вдоль оси волокна

позволяет получить волокна с высоким модулем упругости. Благодаря относительно низкой плотности (2000кг/м3) такие волокна имеют очень высокую удельную жесткость. Графит сублимируется при 3700˚С, однако на воздухе он начинает окисляться уже при температуре 500˚С. Если углеродные волокна защищены от кислорода, то они могут использоваться

ипри температурах, превышающих 2500˚С. Углерод – хороший электропроводящий материал; в зависимости от обстоятельств это может быть как достоинством, так и недостатком. Благодаря этому свойству можно исследовать углепластики методом вихревого потока. Углеродные волокна получают из различных материалов, которые называются прекурсорами.

Механические свойства волокон сильно зависят от прекурсора и условий карбонизации, поскольку они определяют степень дефектности кристаллов. Существует три основных типа прекурсора. Нагреванием целлюлозных волокон получают графитовые волокна. Процесс разложения или

357

пиролиза целлюлозы весьма сложен, но основная потеря веса и усадка происходит в температурном диапазоне от 200 до 400˚С. Этот процесс приводит сначала к карбонизации, то есть постепенному образованию аморфной углеродной структуры, а затем и к графитизации, то есть кристаллизации волокна, при более высокой температуре. Образующиеся волокна имеют кристаллическую структуру, однако степень ориентации кристаллов низка. На этой стадии волокна имеют низкие прочность и жесткость. Последующая вытяжка примерно на 50% при температуре 2700-3000˚С приводит к ориентации микрокристаллов и уменьшению пористости, в результате чего увеличивается модуль упругости и прочность волокна. При этом базальные плоскости ориентируются параллельно оси волокна, хотя их ориентация и далека от совершенства.

Волокна, получаемые из полиакралонитрильного прекурсорауглеродные ПАН-волокна имеют более высокую степень ориентации кристаллов. Степень выхода углерода из ПАН-прекурсора выше и составляет 50%. Процесс имеет три стадии. Первая стадия процесса включает вытяжку и окисление. Вначале полимерные ПАН-волокна вытягивают на 500-1300% для ориентации молекул, а затем нагревают на воздухе под нагрузкой при температуре 200...280˚С. Это приводит к внутримолекулярным перестройкам и образуется так называемый лестничный полимер. Появляются химические сшивки между ориентированными молекулярными цепями и образуется трехмерная сетчатая структура, не позволяющая молекулам изгибаться и терять ориентацию при дальнейшей термообработке. Затем начинается окисление, при котором атомы кислорода занимают примерно 2/3 возможных мест и выделяются молекулы воды. Образующееся вещество называют оксиПАНом. При нагревании оксиПАНа в азотной или аргоновой атмосфере при 900-1200˚С получают низкомодульные высокопрочные углеродные волокна. Они имеют кристаллическую структуру, причем кристаллиты очень мелкие и ориентированы параллельно оси волокна. Волокна имеют высокую пористость, а их плотность – 1740 кг/м3. При карбонизации выделяется ядовитое вещество HCN. Нагрев в атмосфере аргона при 2800˚С приводит к графитизации волокон, при которой увеличивается жесткость, а плотность возрастает до 2000 кг/м2. Модуль упругости увеличивается при возрастании температуры графитизации. Свойства волокон могут варьироваться с помощью изменения температуры графитизации. Различают три основных вида ПАН-волокон: высокомодульные (ВМ), среднемодульные (СМ) и высокопрочные (ВП), высокодеформативные (ВД), у которых деформация при разрыве 2%.

Углеродные волокна деформируются упруго вплоть до разрушения. При разрушении выделяется энергия. Волокна подвергают поверхностной обработке для улучшения адгезионной связи с термореактивными и термопластичными матричными полимерами. Для этого волокна окисляют,

358

в результате чего поверхность становится более шероховатой, а затем покрывают замасливателем, обеспечивающим связь с матрицей.

Получаемые из нефти и угля пеки (смолы) содержат сложную смесь высокомолекулярных алифатических и ароматических гидрокарбонов, содержащих большое количество атомов углерода. Их используют как сырье для получения углеродных пековых волокон. Пек нагревают до 350˚С и он полимеризуется, в результате чего молекулярная масса возрастает ~ до 1000. В результате формируется упорядоченная жидкокристаллическая мезофазная структура. Полученный олигомер экстрадируют из вращающегося сосуда через горячую фильерную пластину. Это процесс формования из расплава ориентирует мезофазную структуру горячего пека. После окисления, предотвращающего плавление и слипание волокон их карбонизуют при температуре 2000˚С. В результате получают низкомодульные углеродные волокна, причем выход углерода достигает 80%. Степень графитизации изменяют температурой последующей термообработки, которая может достигать 2900˚С. В результате получают волокна с весьма совершенной структурой микрокристаллов графита, обладающих высокой степенью ориентации базальных слоев. Так получают высокомодульные пековые волокна, имеющие высокую плотность.

Углеродные волокна имеют низкий или даже отрицательный коэффициент теплового расширения (КТР), величина которого зависит от технологии изготовления, степени графитизации и ориентации кристаллитов. Высокомодульные углеродные волокна имеют отрицательный КТР, равный ~ –1,4·10-6/К. Эта особенность углеродных волокон используется для создания полимерных композитов с малым или нулевым КТР. Кроме карбонизации и степени ориентации, есть другие структурные параметры, влияющие на свойства волокон – это пористость, микротрещины, поверхностные дефекты и примеси. Ниже приводится изменение химической структуры при производстве углеродных ПАН-волокон.

H |

H |

CH2 |

|

C |

C |

CH |

а) –полиакрилонитрил |

N H |

H n |

C N |

n |

СН2

НС СН

б) лестничный полимер

СС

N |

N n |

359

в) окисление лестничного полимера и образование оксиПАНа

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

СN |

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

N |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

СН |

|

|

|

|

|

|

|

||

|

|

|

|

|

С |

|

|

|

|

|

|

|

|

|

|

|

|

С |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

окисление [О2 |

] |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

выделение Н |

|

О |

|

|

|

НС |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

СН |

|

|

|

|

|

|

|

|

|

|

СН |

|

|

(-2Н2О) 2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

СН |

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

СН2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

СН2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

О |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

О |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

СН2 |

|

|

|

СН2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

НС |

|

|

|

|

|

|

|

|

|

СН |

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

СН |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

СН |

|

|

|

|

|

|

|

|

|

|

окисление [О2 ] |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

выделение Н |

О |

|

|

|

|

|

|

|

|

СN |

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(-2Н2О) 2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

С |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

С |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

оксиПАН |

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

N |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

г) карбонизация оксиПАНа и образование графитовых колец СN СN

СН СН

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

С |

|

|

|

|

|

С |

|

|

|

|

|||

|

|

НС |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||

|

|

|

|

СН |

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||

|

|

|

|

|

|

СН |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

С |

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

С |

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

карбонизация |

|

С |

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

О |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

О |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

О |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

и выделение летучих |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

продуктов (-Н2О; -HCN) |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

С |

|

|

|

|

|

|

С |

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

С |

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

СН |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

СН |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

НС |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

С |

|

|

|

|

|

С |

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

СН СН

СN СN

7.28.4. Волокна на основе кремния

Самыми современными из этого класса волокон являются метилполидисилилазановые (МПДС) и гидридополисилилазановые (ГПС) волокна. Эти волокна имеют аморфную структуру и состоят из атомов Si, C, N и O.

360