2220

.pdf

как биофенол А – доступный компонент, синтезируемый конденсацией фенола и ацетона.

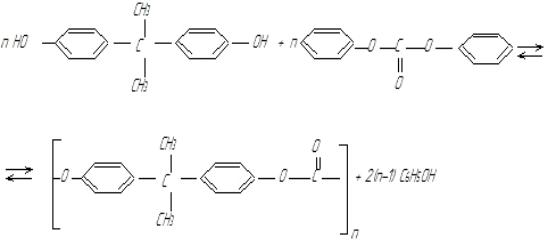

Структурная формула поликарбоната – эфира бисфенола А.

В промышленности поликарбоната получают тремя методами: 1) фосгенированием бисфенола А в растворе в присутствии пиридина при температуре 25°С; 2) межфазной поликонденсацией бисфенола А с фосгеном в среде водной щелочи и органического растворителя; 3) переэтерификацией дифенилкарбоната бисфенолом А, в вакууме в присутствии оснований (метилата натрия).

По первому методу поликарбонаты получают поликонденсацией в растворе. Пиридин одновременно служит и катализатором и акцептором выделяющегося в реакции хлороводорода HCl, поэту его берут в избытке (не менее 2 моль на один моль фосгена).

Гидрохлорид пиридина, образующийся в ходе реакции, нерастворим в хлористом метилене CH2Cl2 и по завершении реакции его отделяют фильтрованием. От остаточных количеств пиридина, содержащегося в реакционной смеси, избавляются отмыванием водным раствором кислоты. Поликарбонат осаждают из раствора подходящим кислородосодержащим растворителем (ацетоном), что позволяет частично избавиться от остаточных количеств бисфенола А: осадок сушат и гранулируют. Недостатком, метода является использование дорогого пиридина в больших количествах.

Процесс межфазной поликонденсации бисфенола А с формогеном в среде водного раствора щелочи NaOH и органического растворителя (метиленхлорида) или смеси хлоросодержащих растворителей условно делится на две стадии:

1) фосгенирование динатриевой соли бисфенола А с образованием олигомеров, содержащих реакционноспособные хлор-формиатные и гидроксильные концевые группы;

311

2) поликонденсация олигомеров с катализатором триэтиламином или четвертичным аммониевым основанием с образованием полимера.

В реактор, снабженный мешалкой, загружают водный раствор смеси динатриевой соли бисфенола А и фенола, метиленхлорид и водный раствор NaOH; при непрерывном перемешивании и охлаждении вводят газообразный фосген; (оптимальная температура должна быть 20-25°С). После достижения полной конверсии бисфенола А с образованием олигокарбоната, в котором молярное соотношение концевых групп COCl и ОН должно быть больше 1, в противном случае поликонденсация не пойдет, после чего подачу фосгена прекращают. В реактор добавляют триэтиламин и водный раствор NaOH и при перемешивании осуществляют поликонденсацию олигокарбоната до исчезновения хлорформиатных групп. Полученную массу делят на две фазы: водный раствор солей, отправляемый на утилизации и раствор поликарбоната в метиленхлориде. Поликарбонат отмывают от органических и неорганических примесей, последовательно 1-2%-ом водным раствором NaOH, затем 1-2%-ом водным раствором ортофосфорной кислоты H3PO4 и водой; концентрируют, удаляя метиленхлорид и выделяют поликрбонат осаждением или посредством перевода из раствора в расплав с помощью высококипящего растворителя – хлорбензола. Достоинство метода – низкая температура реакции, применение одного органического растворителя, возможность получения поликарбоната высокой молекулярной массы. Недостатки – большой расход воды для промывки полимера и большой объем сточных вод, а главное, применение сложных смесителей.

312

В третьем методе переэтерифекацию дифенилкарбоната бисфенола А проводят при ступенчатом повышении температуры от 150 до 300°С и постоянном удалении из зоны реакции выделяющегося фенола:

Процесс протекает в расплаве по периодической схеме полученный вязкий расплав удаляют из реактора, охлаждают и гранулируют.

Достоинство метода – отсутствие растворителя; недостатки – невысокое качество поликарбоната вследствие наличия в нем остатков катализатора и продуктов деструкции бисфенола А и невозможность получить поликарбонат с молекулярной массой более 50000.

Отечественная технология получения поликарбонатов основана на межфазной поликонденсации бисфенола А с фосгеном. Однако фосген – это экологически опасный реагент, поэтому появились новые технологии, которые ориентируются на нефосгенный способ получения поликарбонатов. Метод основан на взаимодействии дифенилолиропана и диметилового эфира угольной кислоты (ДМУК). Использование ДМУК дает возможность перевести технологический процесс получения поликарбоната из раствора в расплав. Это позволяет избавиться от экологически опасного фосгена и увеличивать объемы производства. Бесфогенный метод превосходит традиционный; однако недостатком бесфогенной технологии является побочное выделение анизола, который не находит широкого применения. Мировое потребление анизола составляет всего 7 тыс. тонн, остальной анизол сжигается.

Кроме того, по бесфогенной технологии нельзя получить высокомолекулярный поликарбонат и сополимеры на основе поликарбоната.

Гомополикарбонат на основе бисфенола А-аморфный бесцветный полимер с молекулярной массой 20-120 105; обладает хорошими оптическими свойствами. Светопропускание пластин толщиной 3 мм составляет 88%. Температура начала диструкции составляет 310-320°С. Поликрбонат растворяется в метиленхлориде, в 1,1,2,2-тетрахлорэтане, хлороформе 1,1,2-три- хлорэтане, пиридине, циклогексаноне и не растворяется в алифатических и циклоалифатических углеводородах, спиртах, ацетоне, простых эфирах.

313

Физико-механические свойства поликарбонатов зависят от величины молекулярной массы. Если молекулярная масса менее 20000, то поликарбонаты хрупкие полимеры с низкой прочностью. Поликарбонаты, молекулярная масса которых более 25000, обладают высокой механической прочностью и эластичностью. Для поликабонатов характерно высокое разрушающее напряжение при изгибе и прочность при действии ударных нагрузок (без надреза не разрушаются); высокая стабильность размеров. Поликарбонаты являются среднечастотными диэлектриками. Их диэлектрическая проницаемость практически не зависит от частоты тока. Поликарбонаты характеризуются невысокой горючестью.

Кислородный индекс гомополикарбоната составляет 24-26%. Поликарбонат биологически инетртен; изделия из поликарбоната могут работать в температурном интервале от -100°С до t 135°С. Поликарбонаты относятся к аморфным инженерным пластикам, а композиции на их основе – к специальным полимерам. Поликарбонаты обладают высокой жесткостью и прочностью в сочетании с очень высокой ударной вязкостью и высокой стойкостью к ударным воздействиям как при повышенной, так и при пониженной температуре. Выдерживают циклические перепады температур от +100°С до -253°С. Температура стеклования 140-155°С. Выдерживают кратковременный нагрев до 153°С. Поликарбонаты морозостойки

иоптически прозрачны.

Втабл. 7.12.9 приводятся физико-химические свойства поликарбонатов.

Таблица 7.12.9 Физико-химические свойства поликарбонатов

Свойства |

Единица |

Значения |

|

измерения |

|

Плотность |

Кг/м3 |

1200 |

Разрушающее напряжение : |

МПа |

|

а) при растяжении |

|

58-78 |

б) при изгибе |

|

80-110 |

в) при сжатии |

|

80-90 |

Относительное удлинение при разрыве |

% |

90 |

Ударная вязкость |

кДж/м2 |

120-140 |

Твердость по Бринеллю |

МПа |

110-160 |

Теплостойкость по Мартенсу |

°С |

115-130 |

Диэлектрическая проницаемость при 10-6 |

|

2,6 |

Тангенс угла диэлектрических потерь при 106 гц×104 |

|

8 10-3 |

Электрическая прочность |

Мв/м |

18-22 |

Теплопроводность |

Вт/м К |

0,2 |

Коэффициент теплового линейного расширения |

°С-1 |

(5-6) 10-5 |

Равновесное влагосодержание при 20°С и 50%-й |

|

|

относительной влажности воздуха |

% по массе |

0,2 |

Максимальное поглощение воды при 25°С |

% по массе |

0,36 |

314

Оптически прозрачные поликарбонаты получают при введении в

гомополикарбонат в количестве менее 1% солей щелочных и щелочеземельных металлов ароматических или алифатических сульфокислот. Температуру стеклования, устойчивость к гидролизу и атмосферостойкость поликарбоната на основе бисфенола А повышают введением в его макромолекулы эфирных фрагментов, которые образуются при взаимодействии бисфенола А с дикарбоновыми кислотами, такими как изоили терефталиевой, с их смесями на стадии синтеза полимера. Полученные полиэфирные карбонаты имеют температуру стеклования до 182°С и такие же высокие оптические свойства и механическую прочность, как у гомополикарбоната.

Поликарбонаты как и все термопласты прерабатывают всеми известными способами, однако главным образом их перерабатывают экструзией и литьем под давлением, при температуре 230-310°С. Выбор температуры определяется вязкость полимера, конструкцией изделия и выбранным циклом литья.

Давление при литье составляет 100-140 МПа; литьевую форму подогревают до 90-120°С. Для предотвращения деструкции при температуре переработки поликарбонаты предварительно сушат в вакууме при температуре 115 5°С до содержания влаги не более 0,02%.

Поликарбонаты применяют как конструкционные материалы в автомобилестроении, электронной и электротехнической промышленности, в бытовой и медицинской технике, изготавливают прецизионные детали – шестерни, втулки, осветительную арматуру, фазы автомобилей, защитные очки, оптические линзы, глазные линзы.

Широко применяются поликарбонаты в промышленном и гражданском строительстве. Используются два вида поликарбоната: монолитный и сотовый в виде структурованных листов и панелей. Монолитный поликарбонат используется для создания светопропускающей кровли, так как по прозрачности не уступает стеклу. Однако сотовый поликарбонат является самым оптимальным материалом при изготовлении светопроницаемых кровельных конструкций, в горизонтальных и арочных перекрытиях. Сотовый поликарбонат обладает следующими достоинствами: 1) небольшой удельный вес, позволяющий конструировать легкие конструкции; 2) отличные теплоизоляционные свойства; 3) высокая несущая способность; 4) прозрачность; 5) высокая химическая стойкость; 6) низкая горючесть; 7) гибкость, необходимая для изготовления арочных перекрытий; 8) высокая ударная прочность; 9) долговечность (гарантийный срок службы 10-12 лет).

315

7.12.10. Полиамиды

Полиамидные смолы получают поликонденсацией аминокислот и диаминов с дикарбоновыми кислотами. В основе этого процесса лежит реакция образования амида в результате взаимодействия карбоксильной и аминной групп, сопровождающаяся отщеплением воды. Реакции диамина с дикарбоновой кислотой часто предшествует предварительная стадия образования соли, содержащей эквимолярные количества кислоты и амина. Благодаря эквимолярному составу соли предотвращается обрыв полимерной цепи под действием избытка одного из реагирующих компонентов. Полиамиды делятся на алифатические и ароматические. В зависимости от исходных материалов алифатические полиамидные смолы подразделяются на четыре группы:

1.Полученные поликонденсацией диамина и дикарбоновой кислоты с образованием полиамидной смолы;

2.Полученные полимеризацией лактамов;

3.Полученные поликонденсацией аминокислот;

4.Полученные на основе растительных масел.

Наиболее распространенными исходными веществами для получения полиамидных смол являются адининовая кислота и гексаметилендиамин:

НООС – СН2 – СН2 – СН2 – СН2 – СООН+НNН – (СН2)6 – NН2

Адипиновая кислота |

Гексаметилендиамин |

НООС – СН2 – СН2 – СН2 – СН2 – СОNН – (СН2)6 – NН2+Н2О Амидная связь

НООС – СН2 – СН2 – СН2 – СН2 – СОNН – (СН2)6 – NН2+Н2О Амидная связь

В результате реакции образуется соединение, содержащее две активных концевых группы и присоединение и гексаметилендиамина и адипиновой кислоты продолжается с образованием полиамида. Вместо адининовой кислоты можно использовать себациновую кислоту:

НООС – (СН2)8 – СООН.

Конденсацию адипиновой кислоты с гексаметилендиамином проводят в среде ксиленолов при температуре 230°С в течение 6 часов. Образующаяся вода уносится быстрым током азота. Для получения полиамида рекомендуется вести конденсацию в вакууме. Полиамидные смолы на основе ε-капролактама, получают путем термической полимеризации лактама: сначала молекула ε-капролактама гидролизуется водой с образованием ε-аминокапроновой кислоты:

СО

(СН2)5 |

|

+ Н2О |

H2N – (CH2)5 – COOH |

|

|

|

|

|

NН |

α-аминокапроновая кислота |

|

ε-капролактам |

|||

316

α-аминокапроновая кислота, реагируя со следующей молекулой ε-кап- ролактана, образует более длинную линейную цепь:

CO

H2N – (CH2)5 – COOH+(CH2)5 H2N – (CH2)5 – CONH – (CH2)5 – COOH NH

В результате реакции образуется полимер следующего строения:

Н – [– HN – (CH2)5 –CO–]n – OH

Поликапроамид Средняя молекулярная масса полиамида равна:

М |

|

2 106 |

, |

(162) |

|

С |

|

C |

|||

|

|

NH2 |

COOH |

|

|

где С – концентрация в эквивалентах на миллион граммов полимера. Если при реакции диамина с дикарбоновой кислотой или аминокисло-

той может образоваться пятиили шестичленный цикл, то вероятнее всего образуется циклическое соединение, а не полимер. Если в аминокислотах общей формулы Н2N(СН2)xСООН величина X равна или больше 5, то образуется полимер. Полиамидные смолы не вполне устойчивы к действию ультрафиолетовых лучей, особенно в присутствии воздуха, вследствие чего изменяется их цвет и понижается предел прочности при растяжении. Для предотвращения окисления полиамидов применяют антиоксиданты – меркаптобензотиазол, сиреневая кислота, фенолы и др. При нагревании в воде или в водном растворе фенола до 170°С полиамиды не претерпевают изменений, но при повышении температуры до 200°С они частично гидролизуются. Эта реакция может быть использована для регенерации отходов полиамидов. Частичный гидролиз происходит также при нагревании полиамидов в соляной кислоте при температуре 100°С в течение 6 часов. Наиболее важными представителями полиамидов, получаемых поликонденсацией дикарбоновых кислот с диаминами, являются найлон – 6,6 и найлон – 6,10. Найлон – 6,6 получают из адининовой кислоты и гексаметилентиамина, а найлон – 6,10 – из себациновой кислоты и гексаметилендиамина. Молекулярная масса обоих продуктов 15000. Самым рас-

пространенным представителем полиамидных смол образующихся путем полимеризации ε – капролактама, является найлон – 6. В процессе полимеризации лактама получается равновесная смесь, состоящая из 90% полимера и 10% неизмененного мономера. Для получения однородного по составу полимерного материала необходимо регулировать в процессе производства длину цепи полимера и остаточное содержание в нем мономеров. Для регулирования длины цепи вводят стабилизаторы – вещества, обрывающие рост цепи. Для этого часто используют уксусную кислоту.

317

Кроме перечисленных методов получения полиамиды получают методом межфазной поликонденсации, которая проводится в смеси двух несмешивающихся растворителей в присутствии неорганических солей или оснований, обуславливающих создание двухфазной системы.

Межфазная поликонденсация проводится при высоких скоростях перемешивания в присутствии эмульгаторов (ПАВ, но чаще щелочных солей сульфокислот). В межфазной поликонденсации используют реакционноспособные мономеры (дихлорангидриды кислот вместо самих кислот или их эфиров, диизоцианаты); проводя ее за короткое время (в минутах) при комнатной температуре. При синтезе полиамидов методом межфазной поликонденсации дихлорангидрид адипиновой кислоты растворяют в органическом растворителе, не смешивающемся с водой, в которой растворяют другой мономер – гексаметилендиамин. В качестве органических растворителей используют бензол, ксилол, хлороформ и другие ароматические или алифатические хлорированные и нехлорированные растворители. В момент взаимодействия растворов на границе раздела фаз образуется пленка, при непрерывном удалении которой приводятся во взаимодействие новые порции мономеров. Если в реакции выделяются низкомолекулярные вещества, отрицательно влияющие на процесс, то в реакционную среду вводят акцепторы; например, в случае выделения HCl, вводят NaOH или Na2CO3.

Кроме товарных названий найлон – 6,6; найлон – 6,10; найлон – 6; полиамиды имеют обозначение ПА – 6; ПА – 66; ПА – 610 и др. В названиях алифатических полиамидов после слова «полиамид» ставят цифры, обозначающие число атомов углерода в веществах, использованных для синтеза полиамида. Так, полиамид на основе ε – капролактама называется полиамидом – 6 или РА6. Полиамид на основе адининовой кислоты и гексаметалендиамина – полиамидом – 6,6 или РА66 (первая цифра показывает число атомов углерода в диамине, вторая – в дикарбоновой кислоте.)

Свойства алифатических полиамидов изменяются в широких пределах в зависимости от их химического строения, хотя наличие амидных групп в цепи придает им ряд общих свойств. Это бесцветные твердые кристаллические или аморфные вещества с молекулярной массой 20000-30000. В твердом состоянии макромолекулы полиамидов обычно имеют конформацию плоского зигзага. Амидные группы связаны между собой межмолекулярными водородными связями, чем обусловлены более высокие температуры стеклования их по сравнению с аналогичными температурами соответствующих сложных полиэфиров.

Наиболее высокой кристалличностью (40-60%) характеризуются полиамиды, имеющие регулярное расположение звеньев в макромолекуле полиамид – 6,6 и полиамид – 6. Ниже в табл. 7.12.10 представлены основные характеристики алифатических полиамидов.

318

Таблица 7.12.10

Основные характеристики промышленных алифатических полиамидов

Полиамид |

Плот- |

Темпе- |

Дефор- |

Коэф- |

Предел |

Предел |

Удар- |

Водо- |

Элект- |

Элект- |

|

ность, ρ, |

ратура |

маци- |

фици- |

проч- |

проч- |

ная |

погло- |

ричес- |

ричес- |

|

г/см3 |

плавле- |

онная |

ент |

ности |

ности |

вяз- |

щение, |

кое |

кая |

|

|

ния, °С |

тепло- |

линей- |

при |

при |

кость |

% |

сопро- |

проч- |

|

|

|

стой- |

ного |

растя- |

изгибе |

кДж/м2 |

|

тивле- |

ность |

|

|

|

кость, |

расши- |

жении |

σизг, |

|

|

ние, |

кВ/мм |

|

|

|

°С |

рения |

σраст, |

МПа |

|

|

Ом м-1 |

|

|

|

|

|

10-5 К-1 |

МПа |

|

|

|

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

Поли-ε-капроамид |

1.14 |

212 |

200 |

6 |

85 |

|

5.0 |

1.7 |

6.5 |

13 |

[OC(CH2)5NH–]n |

|

|

|

|

|

|

|

|

|

|

Полигексаметиленадипинамид |

1.14 |

255 |

225 |

7 |

90 |

4.5 |

1.3 |

4 1010 |

27 |

2.9 |

[–NH(CH2)6NHCO(CH2)4–CO–]n |

|

|

|

|

|

|

|

|

|

|

Полигексаметиленсебацинамид |

1.10 |

215-220 |

175 |

6 |

70 |

90 |

3.0 |

1 1015 |

23 |

3.1 |

[–NH(CH2)6NHCO(CH2)8–CO–]n |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Политетраметиленадипинадамид |

- |

295 |

- |

- |

80 |

- |

- |

- |

- |

- |

[–NH(CH2)4NHCO(CH2)4–CO–]n |

|

|

|

|

|

|

|

|

|

|

Поли-W-ундекан-амид |

1.10 |

185 |

- |

- |

70 |

- |

- |

-1 1014 |

-0.025 |

3.2 |

[–HN(CH2)10–CO–]n |

|

|

|

|

|

|

|

|

|

|

Полидодеканамид |

1.02 |

180 |

140 |

- |

50 |

65 |

6.5 |

- |

12-25 |

3.3 |

[–HN(CH2)n–CO–]n |

|

|

|

|

|

|

|

|

|

|

319

Алифатические полиамиды подвергаются холодной вытяжке, при этом длина волокна или пленки возрастает. Вследствие вытяжки происходит ориентация макромолекул, которая способствует степени их упорядочения и механическая прочность на растяжение возрастает до 300-400 МПа, что в 6-7 раз больше прочности на растяжение для неориентированных полиамидов.

Химические свойства полиамидов определяются в основном наличием амидных групп. При повышенных температурах полиамиды в щелочных средах подвергаются гидролизу, вступают в обменные реакции с аминами, карбоновыми кислотами, труднее – со спиртами и фенолами. N-метилоль- ные производные полиамидов (метилополиамиды) – термореактивны, характеризуются лучшей растворимостью и повышенной эластичностью по сравнению с исходными полиамидами. Алифатические полиамиды вступают в реакции по концевым карбоксильным и аминогруппам, образуя аммонийные соли соответственно. Полиамиды подвергаются термоокислительной деструкции, скорость которой возрастает под влиянием УФоблучения при этом деструкции сопутствует сшивание макромолекул, что проявляется в ухудшении свойств. Так, при выдержке при температуре 100-120◦С у полиамидов резко снижается (в 5-10 раз) предел прочности при растяжении и относительное удлинение. Для улучшения эксплуатационных характеристик пластмасс на основе полиамидов в последние вводят различные добавки, например, стеклянные микросферы, антифракционные добавки – графит.

Ароматические полиамиды – это бесцветные высокоплавкие кристаллические или аморфные вещества. Ароматические полиамиды, содержащие в макромолекулах n-фениленовые циклы, например, поли-n-фенилен- терефталат, n-бензалид относятся к числу наиболее жесткоцепных синтетических полимеров. Жесткость цепей полиамидов, содержащих м- фениленовые циклы в цепях, особенно велика. Так, сегмент Куна поли-м- фенилено-фталимида составляет 4 103 мм. Структура ароматических полиамидов существенно определяет такие их свойства как растворимость, теплопроводность и др. Универсальный растворитель для ароматических полиамидов – концентрированная серная кислота, из растворов которой формуют волокна.

Наиболее плохо растворимы полиамиды, в макромолекулах которых содержатся только n-фениленовые циклы и амидные связи и только некоторые из них, такие как поли-n-фенилентерефталат растворяются в смеси N-метилпирролидона, гексаметилфосфортриамина и LiCl с образованием лиотропных жидкокристаллических растворов. Лучшей растворимостью характеризуются полиамиды, макромолекулы которых содержат: 1) м-фениленовые циклы; 2) мостики или группы атомов между фениленовыми циклами; 3) боковые объемистые заместители. Ароматичес-

320