935

.pdf3 – минералы из пакетов, сложенных из одного одноэтажного (октаэдрического) и одного трехэтажного слоев хлоритовой группы (хлорит);

4 – особую группу глинистых минералов образуют минералы-сростки, представляющие собой сочетание структур из двухэтажных и трехэтажных слоев (монотермит, бейделлит).

Предполагается, что монотермит является более глубокой стадией разложения слюд, близкой к каолиниту, а бейделлит – переходной формой слюд к монтмориллониту.

В природе реже встречаются мономинеральные глины, т.е. такие (каолинитовые, гидрослюдистые и т.д.), в основе которых находится один минерал. Чаще всего глины имеют смешанный минералогический состав (гидрослюдисто-каолинитовые, гидрослюдисто-бейделлитовые и т.д.), но обязательно с преобладанием одного из минералов.

Знать минералогический состав глин очень важно, так как это позволяет предварительно судить о свойствах и поведении глинистого сырья при технологической обработке.

Каолинитовые и монотермитовые глины слагают тугоплавкие и огнеупорные разности белых и светлых тонов, плохо разбухающие в воде, обычно неслоистые и имеющие сплошную текстуру. Каолинитовые глины малопластичны, монотермитовые мало- и умеренно пластичны. Применяют каолинитовые и монотермитовые глины в огнеупорной промышленности, в производстве фарфора, фаянса, для изготовления фасадной керамики и т.д.

Монтмориллонитовые, гидрослюдистые, бейделлитовые глины являются составной частью легкоплавких глин; гидрослюды и бейделлиты как примесь встречаются в огнеупорных и тугоплавких глинах. Монтмориллонитовые глины по сравнению с остальными имеют наиболее высокую степень дисперсности, наибольшую набухаемость, пластичность, высокую связующую способность и высокую чувствительность к сушке и обжигу. Гидрослюдистые и бейделлитовые глины (комковатые и рыхлые текстуры) имеют среднюю пластичность, низкую чувствительность к сушке и обжигу; используют их в производстве строительного кирпича, конструктивных камней, дренажных труб и т.д.

Для изучения минерального состава глин применяют комплекс методов исследования, в том числе петрографический, рентгеноструктурный, элек- тронно-микроскопический, термографический и целый ряд других, требующих специального, порой сложного оборудования.

Наиболее простыми исследованиями типа полевых экспресс-методов являются качественный метод определения минерального типа глин путем избирательного окрашивания органическими красителями и количественный метод определения обменного комплекса по поглощению из раствора метиленового голубого красителя.

21

Лабораторная работа № 2 ИССЛЕДОВАНИЕ ДООБЖИГОВЫХ КЕРАМИЧЕСКИХ

СВОЙСТВ ГЛИНИСТОГО СЫРЬЯ

2.1. Определение нормальной формовочной влажности глинистого сырья (воды затворения)

Отбор средней пробы глины. От правильности отбора средней пробы в значительной степени зависит точность оценки качества сырья. Отбор пробы проводят методом квартования. Для этого глину предварительно подсушивают при температуре 70-80 ºС, измельчают и просеивают без остатка через сито 1-3 мм. Затем глину расстилают слоем на площади в 1 м2, делят глину двумя диагоналями на четыре равных треугольника. Отбирают пробу из двух противоположных треугольников, тщательно перемешивают, расстилают тонким слоем и снова делят диагоналями на четыре треугольника. Операцию квартования повторят пока не получат величину средней пробы, необходимую для проведения намеченных технологических испытаний. Для изучения основных дообжиговых свойств глинистого сырья необходимо 500-750 г глины. После квартования глину измельчают в фарфоровой ступке резиновым пестиком и просеивают через сито 1 мм.

Под формовочной влажностью понимают количество воды, необходимое для придания керамической массе или глине нормальной рабочей консистенции, при которой глиняное тесто, проявляя пластические и формовочные свойства, сохраняет без деформации приданную ему форму и при раскатывании не прилипает к рукам и металлу.

Для проведения исследования необходимы следующие приборы и материалы:

–глинистое сырье;

–весы лабораторные;

–сушильный электрошкаф по ГОСТ 13474–79;

–фарфоровая чаша с пестиком, бюксы; штангенциркуль;

–муфельная печь;

–мерный цилиндр;

–прибор Вика; прибор А.М. Васильева; балансирный конус;

–кольцо металлическое или пластмассовое диаметром 35 мм и высотой 50 мм;

–металлические формы размером 50×50×50 мм;

–гидравлический пресс 5-10 тс.

22

Порядок проведения работы

Высушенную и измельченную до величины 1-3 мм глину в количестве не менее 100 г кладут в сферическую фарфоровую чашечку и постепенно замачивают ее водой при непрерывном перемешивании, пока глина не достигнет нормальной рабочей консистенции, о чем свидетельствует исчезновение клейкости, и не перестанет прилипать к рукам. Перемешивание ведут вручную. Из подготовленной таким образом глины делают брикет, для чего глину сначала собирают в шар, а затем ударами о резиновый коврик на лабораторном столе изготавливают брикет высотой

50 мм.

Состояние, когда глиняное тесто не будет прилипать к тыльной стороне ладони и к металлу, считается нормальной формовочной влажностью (органолептический способ). Для контроля нормальной формовочной влажности пользуются прибором Вика с иглой диаметром (1,1±0,1) мм и длиной 50 мм.

Полученное тесто уложить в кольцо диаметром 35 мм и высотой 50 мм, поставить кольцо на прибор Вика. При нормальной формовочной влажности игла прибора Вика должна погрузиться в брикет на глубину 4 см за 5 мин. Если игла прибора Вика опустилась на меньшую глубину, то добавляется вода, если наоборот – глина.

Из глинистого теста отбирается проба 5-10 г, измельчается на маленькие гранулы и помещается во взвешенной фарфоровой чашке в сушильный шкаф. Сушку производят в металлических бюксах при температуре 105-110° С до полного высыхания гранул. Расчет абсолютной влажности производят по формуле

|

|

m2 |

m1 |

100 %; |

(4) |

|||

|

|

|

||||||

а |

|

|

|

m1 |

|

|

||

а относительной влажности: |

|

|

|

|

|

|||

|

m2 |

m1 |

|

|

|

|||

|

|

|

100 %; |

(5) |

||||

|

|

|||||||

о |

|

|

m2 |

|

|

|||

|

|

|

|

|

||||

где m2 – масса влажной навески (без веса бюкса), г;

m1 – масса абсолютно сухой навески (без веса бюкса), г. Результаты определений записывают по форме табл. 8.

|

Определение формовочной влажности |

Таблица 8 |

|||

|

|

||||

|

|

|

|

Абсолютная |

|

Наименование |

Масса, г |

|

Относительная |

||

сырья |

влажная |

|

сухая |

влажность, % |

влажность, % |

|

навеска |

|

навеска |

|

|

Лягушовская |

|

|

|

|

|

глина |

|

|

|

|

|

23

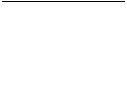

Рис. 6. Прибор Вика для определения нормальной формовочной влажности глины:

1 – стержень; 2 – кронштейн; 3 – стопорный винт; 4 – стрелка-указатель; 5 –шкала; 6 – груз; 7 – игла; В– форма

Числовое значение формовочной влажности зависит от количества глинистой фракции в глине, минералогического состава глины.

Для затворения монтмориллонитовых глин требуется наибольшее количество воды, для каолинитовых – наименьшее.

При формовочной влажности происходит пластическое формование большинства изделий строительной и декоративно-художественной керамики.

2.2. Определение пластичности глинистого сырья

Пластичностью глин называют способность глиняного теста под давлением изменять форму (деформироваться) без образования трещин и разрывов и сохранять эту форму после снятия нагрузки.

Пластичные свойства глин характеризуются влажностью и изменяются для одной и той же глины в зависимости от количества воды. Переход глины от одной консистенции к другой совершается при определенных значениях влажности, которые получили название пределов влажности.

Влажность ( % по массе), при которой глина переходит из пластичного состояния в текучее, называется верхним пределом пластичности или

границей текучести W1.

Влажность ( % по массе), при которой глина переходит из пластичного состояния в хрупкое, называется нижним пределом пластичности или

границей раскатывания W2.

24

Разность между верхним и нижним пределами пластичности является характеристикой пластичности глин и называется числом пластичности.

П = W1 – W2. |

(6) |

Пластичность глины определяется по ГОСТ 21216.1–93. Верхний предел пластичности определяется с помощью балансирного конуса, а нижний предел пластичности – по границе раскатывания.

Определение верхнего предела пластичности методом балансир-

ного конуса. Прибор состоит из небольшого металлического конуса с углом 30°, общей высотой 25 мм. Поверхность конуса отшлифована и зеркально отполирована. На расстоянии 10 мм от острия на конусе нанесена (врезана) тонкая круговая метка. Для того чтобы конус погружался строго вертикально, он имеет коромысло с балансирным приспособлением. Общая масса конуса (76±0,2) г.

Для определения из испытываемой глины готовят тесто с несколько большей влажностью, чем нормальная формовочная влажность. Тесто выкладывают в круглую цилиндрическую форму диаметром 4 см и высотой не менее 2 см. Поверхность массы заглаживают шпателем вровень с краями. После этого форма устанавливается на подставку. Конус, предварительно слегка смазанный вазелином, подносят к поверхности массы, конус под влиянием собственного веса погружается в нее.

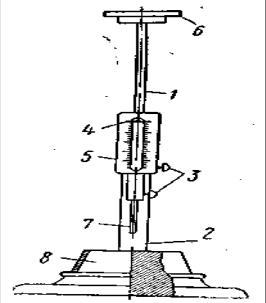

Рис. 7. Аппаратура, используемая при определении верхнего предела пластичности методом балансирного конуса:

1 – конус; 2 – коромысло с балансирными шариками; 3 – форма с глиняным тестом; 4 – подставка; 5 –фарфоровая чашка для замешивания теста; 6 – шпатель; 7 – бюкс с крышкой для навески глиняного теста; 8 – весы;

9 – сушильный электрический шкаф

Если конус погрузится на глубину менее 10 мм, что видно по метке, это означает, что консистенция глиняного теста не достигла искомой

25

величины. В этом случае к массе добавляют немного воды, тщательно перемешивают и снова повторяют опыт. Когда консистенция массы достигает искомой границы (т.е. конус прибора будет погружаться в течение 5 с на глубину 10 мм), из чашки отбирают пробу массой около 25 г для определения влажности глины в состоянии верхнего предела пластичности φ1. Влажность ( %) находят стандартным весовым методом:

m1 m2 |

· 100 %, |

(7) |

|

1 |

m2 |

|

|

|

|

|

|

где m1 – масса влажной пробы, г;

m2 – масса пробы, высушенной при температуре 105–110° С. Определять верхний предел пластичности глинистого сырья можно

также с помощью прибора А.М. Васильева.

Определение нижнего предела пластичности по границе раска-

тывания. При определении нижнего предела пластичности по границе раскатывания массу, которая осталась после определения верхнего предела пластичности, переносят на плоское стекло или глянцевый лист бумаги и вручную раскатывают в жгуты диаметром около 3 мм. При раскатывании жгут должен растягиваться в длину, и давление руки должно равномерно распределяться на весь жгут. Раскатывание ведут до тех пор, пока не будет достигнуто состояние массы, при котором жгуты начнут рассыпаться на отдельные, не соединяющиеся между собой кусочки длиной 3-10 мм. Образовавшиеся при этом комочки глины (не менее 10 г) собирают в бюкс для определения влажности глины (%) в состоянии нижнего предела пластичности W2 ;

W m3 m4 |

·100 %; |

(8) |

|

2 |

m4 |

|

|

|

|

|

|

где m3 – масса влажной пробы, г;

m4 – масса пробы, высушенной при температуре 105–110 °С, г. Число пластичности выражается разностью между верхним и нижним

пределами пластичности (см. формулу (6)).

Все результаты определений записывают по форме табл. 9.

|

Определение пластичности глинистого сырья |

Таблица 9 |

||||||||||

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Наименование |

Масса навески, г |

|

Влажность, % |

|

|

|

Число |

|||||

сырья |

влажной |

|

сухой |

|

φ1 |

|

|

φ2 |

|

|

|

пластичности П |

|

|

|

Верхний |

|

предел |

пластичности |

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

Нижний |

предел пластичности |

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

26

Для оценки глинистого сырья по числу пластичности используют данные, приведенные в табл. 10.

|

Таблица 1 0 |

Классификация глин по числу пластичности |

|

|

|

Наименование группы глинистого сырья |

Число пластичности П |

Высокопластичные |

Более 25 |

Среднепластичные |

15–25 |

Умереннопластичные |

7–15 |

Малопластичные |

Менее 7 |

Непластичные |

Не дают пластичного теста |

Пластичность можно понизить добавлением непластичных материалов: песка, боя керамических изделий (шамота), менее пластичных глин. Повышают пластичность керамических масс введением пластифицирующих добавок, длительным вылеживанием массы, вакуумированием, пароувлажнением и т.д.

Расхождение между результатами двух параллельных определений не должно превышать 2 % при значении числа пластичности до 25 и 4 % – при числе пластичности более 25 %.

Составление заключения о керамических испытаниях глинистого сырья

По результатам физико-механических испытаний глины составляется заключение о технологических свойствах сырья, отмечается группа глины по пластичности; делаются выводы о желательности ввода в глиняное тесто необходимых добавок; дается рекомендация по использованию данного вида сырья для изготовления определенного вида изделий строительной и декоративно-художественной керамики. С учетом вышеизложенного устанавливаются особенности технологического процесса, которые должны быть предусмотрены при использовании данного вида керамического сырья.

27

Лабораторная работа № 3 ИССЛЕДОВАНИЕ СУШИЛЬНЫХ СВОЙСТВ ГЛИНИСТОГО СЫРЬЯ

3.1. Определение связующей способности глинистого сырья

Связующая способность глинистого сырья выражается пределом прочности при сжатии и растяжении образцов, отформованных пластическим способом в виде кубиков и восьмерок и высушенных в сушильном шкафу при температуре 105° С.Связующая способность имеет существенное значение для определения прочности сырца, необходимой при садке изделий на печные вагонетки и транспортировке в печи.

Для определения связующей способности из теста нормальной влажности пластическим способом формуют стандартные восьмерки (3 шт.) и кубики (3 шт.) размерами 50×50×50 мм и высушивают при нормальных комнатных условиях с досушкой в сушильном шкафу при температуре 105–110° С. Затем кубики испытывают на лабораторном гидравлическом прессе и определяют их предел прочности при сжатии в МПа:

|

R |

Р |

, |

(9) |

|

|

|||

|

сж |

Sобразца |

|

|

где P – |

нагрузка, кгс; |

|

|

|

Sобразца – |

площадь образца, см2. |

|

|

|

Определение предела прочности при растяжении Rрастяж производится на приборе Михаэлиса. Прибор состоит из системы рычагов с соотношением длины плеч 1:50. Для определения предела прочности при растяжении у образцов в виде восьмерок стандартных размеров после высушивания замеряют площадь шейки.

Оптимальные значения для Rcж = 45–50 кгс/см2, для Rрас = 18–19 кгс/см2. Таблица 1

Определение связующей способности глинистого сырья

|

Размеры |

|

Нагрузка по |

Прочность |

||

Наименование |

высушен- |

Площадь |

показанию |

на осевое сжатие, |

||

сырья |

|

ного |

S, см2 |

манометра |

кгс/см2 |

|

|

образца, см |

|

гидравлического |

или МПа |

||

|

h |

|

d |

|

пресса, кгс |

|

|

|

|

|

|

|

|

28

3.2. Определение чувствительности глин к сушке по методу А. Чижского

Чувствительность глин к сушке определяет способность сырца, сформованного из глин, противостоять внутренним напряжениям (без трещин и деформаций), развивающимся в результате удаления усадочной воды. Эта способность выражается величиной коэффициента чувствительности.

В процессе сушки изделия из глин дают усадку. Механизм этого явления – сжатие частичек капиллярными силами. Влага, заполняя поры образца из глиняного теста, образует в капиллярах на границе «изделие – воздух» вогнутые мениски. По мере испарения влаги поверхностное натяжение в капиллярах увеличивается и сжимает изделие. Усадка изделия происходит до определенного предела – пока частицы не придут во взаимное соприкосновение, которое сопровождается трением между ними. Когда трение достигнет такой величины, которая превосходит силы поверхностного натяжения влаги, дальнейшее уменьшение размеров изделия прекращается, хотя в глине удерживается определенное количество воды (вода пор), условно соответствующее критической влажности материалов. После этого испарение влаги продолжается за счет отступления менисков по капиллярам в глубь материала.

Исследование сушильных свойств глин включает методы определения чувствительности глин к сушке, причем прямых и точных методов этих определений до настоящего времени не разработано.

Для практических расчетов можно пользоваться методами (ГОСТ 5499–59) А.Ф. Чижского, ускоренным методом М.С. Белопольского и методом диэлькометрии, разработанным в НИСИ.

Методика определения коэффициента чувствительности глин к сушке по методу А.Ф. Чижского. Из теста нормальной густоты, хорошо перемешанного после вылёживания, формуют три плитки размерами 100×100×100 мм. На свежесформованные плитки острыми ножками штангенциркуля наносят метки по диагоналям через 100 мм для измерения воздушной усадки. Узкие грани плиток смазывают машинным маслом для предотвращения появления краевых и средних трещин в период сушки.

Образцы взвешивают на технических весах с точностью до 0,5 г и укладывают на стекло. В процессе сушки на воздухе при 20 °С через каждые 3–4 ч плитки взвешивают и штангенциркулем измеряют расстояние между метками с точностью до 0,1 мм. Величину усадки (мм) берут как среднее из двух измерений. Высушивание образцов сопровождается изменением линейных размеров – усадкой, происходящей до определенного момента, соответствующего потере воды при усадке. Дальнейшая потеря воды не влияет на изменение размеров и объема. Влажность

29

образца, при которой прекращается усадка, по А.Ф. Чижскому, является критической влажностью.

В современной теории сушки под критической влажностью понимают влажность, при которой заканчивается постоянная и начинается падающая скорость сушки. В частном случае критическая влажность может совпасть со скоростью конца усадки, так что вышеприведенное определение понятия критической влажности по Чижскому является допущением, иногда отражающимся на точности определения коэффициента чувствительности. После прекращения усадки, т.е. после перехода образцов через состояние критической влажности, образцы досушивают в сушильном шкафу при 110 °С до постоянного веса. Затем определяют начальную абсолютную влажность, соответствующую рабочему состоянию теста, и подсчитывают влажность (%) и усадку (мм) для каждого момента измерения в процессе работы. Полученные результаты записывают по форме табл. 13.

Вычисление Кч по А.Ф. Чижскому производят двумя способами – графическим и методом математической статистики.

Графический способ определения критической влажности образца.

Зная массы образцов g1, g2, g3,…, gn, предварительно определяемые через 3–4 ч, рассчитывают величины абсолютных влажностей:

w |

g1 gn |

·100 %, |

(10) |

|

|||

1 |

gn |

|

|

|

|

||

где w1 – влажность свежесформованного образца, равная начальной влажности (w1 = wн), %;

w2, w3 и т.д. – влажности образцов каждого последующего периода измерения, %:

|

|

|

|

w |

g2 |

gn |

·100 %, |

(11) |

||||

|

|

|

|

|

|

|

||||||

|

|

|

|

2 |

|

|

gn |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

w |

g3 gn |

|

·100 % и т.д., |

(12) |

||||||

|

|

|||||||||||

|

3 |

|

gn |

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|||

где gn – масса абсолютно сухого образца, г; |

|

|||||||||||

n – количество определений (желательно 6 – 8). |

|

|||||||||||

Затем находят усадку в мм: |

|

|

|

|

|

|

||||||

d1 = 100 мм; l1 = 0; d2 = 98 мм; |

l2 = 100 – 98 = 2 мм и т.д., |

|

||||||||||

либо в %: |

|

d1 d2 |

|

|

|

|

|

|

|

d1 d3 |

|

|

l1 |

= 0; l2 = |

·100 %; l3 |

= |

·100 % и т.д. |

|

|||||||

|

|

|

||||||||||

где d1, d2, ...– |

|

d1 |

|

|

|

|

|

|

d1 |

|

||

расстояние между метками на образце в каждый |

изме- |

|||||||||||

|

ряемый момент, мм; |

|

|

|

|

|

|

|||||

l1, l2, … – |

усадка образца, мм или % (l1, l2, l3,…). |

|

||||||||||

30