734

.pdf

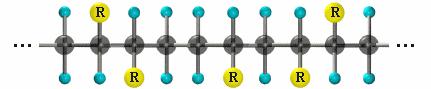

Полиизобутилен

СН3

CH2 C

СН3 n

представляет собой эластичный, каучукоподобный материал, хими= чески достаточно стойкий, широко используемый во вспененном состоянии в качестве уплотняющего и шумогасящего материала между стеновыми плитами, а также в виде листов при гидроизоляции фундаментов.

Полиэтилен, полипропилен и полиизобутилен составляют группу полиолефинов, которые горят некоптящим пламенем с оплавлением в зоне горения и с образованием запаха парафиновой свечи.

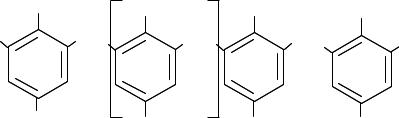

Полистирол

CH2CH

С6Н5 n

получают радикальной полимеризацией либо блочным, либо эмуль= сионным методом (используемый метод отмечают в паспортных данных поставляемого полимера). Полистирол, получаемый блочным методом, отличается большей чистотой и прозрачностью и пропускает до 90 % излучения видимой части спектра. Полистирол широко при= меняется для изготовления декоративных стекол и отделочных плиток, а пенополистирол – для тепло= и звукоизоляции (в том числе в раз= нообразной холодильной технике). Полистиролы отличаются повы= шенной хрупкостью, поэтому для устранения этого недостатка созданы сополимеры стирола с различными мономерами и полимерами. В частности, сополимер с бутадиеном позволяет получать не только износостойкий бутадиен=стирольный каучук, но и ударопрочный поли= стирол, идущий на изготовление труб, различных емкостей, гидроизо= ляционной пленки, латексных красок и эмалей. Горит полистирол сильнокоптящим пламенем (из=за дефицита водорода в молекулах).

Поливинилхлорид

CH2CH Cl n

91

является одним из самых распространенных полимеров, применяемых в строительстве. Из него изготавливают химически стойкие листы (винипласт) и трубы, линолеумы, пленки, тару, кровельные материалы, плинтуса, перила и т.д. (при этом в поливинилхлорид вводят вещества= пластификаторы для придания ему пластичности). После дополни= тельного хлорирования поливинилхлорид переводят в перхлорвини= ловую смолу, которую широко используют для изготовления красок и эмалей (маркировка – ХВ), обладающих высокой атмосферной и химической стойкостью. Кроме того, перхлорвиниловая смола приме= няется для изготовления моющихся обоев, пеноплена и т.д. Необхо= димо отметить, что поливинилхлорид имеет невысокую температуру размягчения и поэтому легко сваривается горячим воздухом. Однако при плавлении он начинает разлагаться с выделением многих высоко= токсичных продуктов. Поливинилхлорид малогорюч (горит коптящим пламенем, которое имеет зеленоватую окраску у основания /влияние хлора/). Его производство осуществляют по различным технологиче= ским схемам. Наиболее же однородным и чистым является поливинил= хлорид, получаемый блочным методом.

Фторопласты

|

CF |

|

CF2 |

|

n |

|

|

|

CHF |

|

CF |

|

|

|

n |

|

|

|

|

|

|||||||||||

|

2 |

|

|

2 |

|||||||||||

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|||||||||

фторопласт-4 |

фторопласт-3 |

||||||||||||||

представляют собой белые плотные материалы, жирные на ощупь, почти негорючие, плавящиеся с разложением при температуре выше 250 °С, обладающие чрезвычайно высокой химической стойкостью и хорошей термостойкостью (до 250–300 °С). Их применяют для защиты многих материалов от коррозии, а также для придания поверхностям гидрофобных свойств. Наиболее широко фторопласты используются в химической промышленности.

Поливинилацетат

CH2CH

CH2CH

СН3OCO n

СН3OCO n

представляет собой эмульгированный или порошкообразный полимер белого цвета, обладающий высокой адгезией ко многим материалам. По этой причине его часто вводят в состав клеев и лаков. Поливинилаце= татные дисперсии (ПВАД) используются для получения бесшовных полов из полимербетонных и полимерцементных смесей. Кроме того, ПВАД является основой белых водоэмульсионных красок, удобных для внутренней отделки зданий, и мастик, необходимых для крепления

92

облицовочных плиток и пленок. В больших количествах поливи= нилацетат расходуется на получение поливинилового спирта путем омыления в кислой или щелочной среде:

Полиметилметакрилат

СН3

CH2 C

COOСН3 n ,

представляющий собой органическое стекло, или плексиглас, пропус= кает более 75 % ультрафиолетовых лучей, имеет удовлетворительную прочность и химическую стойкость, легко окрашивается и исполь= зуется для изготовления цветных стекол и ограждений, моющихся обоев, лакокрасочных материалов и грунтовок, обладающих высокой адгезией, а также для остекления теплиц. (Недостатками оргстекла являются его низкая поверхностная твердость и невысокая термо= стойкость).

Полиэфиры и полиамиды представляют собой конденсационные по= лимеры, содержащие соответственно сложноэфирные (–R–CО–O–R'–) и амидные (–R–СО–NH–R'–) группы. Полиэфиры гликолей, глицери= на, пентаэритрита и других многоатомных спиртов широко приме= няются в лакокрасочных материалах (глифталевые и пентафталевые эмали), а также при изготовлении замазок, мастик, клеев и алкидного линолеума. После отверждения полиэфиры обладают высокой хими= ческой стойкостью и твердостью, поэтому используются при получе= нии ряда композиционных материалов (стеклопластиков и т. п.).

Полиамиды, представляющие собой твердые или эластичные высо= копрочные полимеры, применяют для изготовления деталей в машино= строении и синтетических волокон (капрона, анида, найлона и др.), широко используемых в современном трикотажном производстве (на= ряду с нитроном /полиакрилонитрилом/ и лавсаном /полиэтиленте= рефталатом/). Полиамиды обладают удовлетворительной химической стойкостью и плавятся при температуре 140–170 °С. Более массовое их производство сдерживается дороговизной сырья.

Фенолоформальдегидные смолы в зависимости от условий полу= чения и молярных соотношений фенола с формальдегидом производят либо в виде новолака (термопластичной смолы, состоящей из линей= ных молекул), либо в виде резолов (термореактивной смолы, которая

93

состоит из сетчатых макромолекул, дополнительно сшиваемых при нагревании):

OH |

OH |

OH |

OH |

|

CH2 |

CH2 |

CH2 |

n

фенолформальдегидная смола

Фенолоформальдегидные смолы относятся к наиболее распро= страненным конденсационным полимерам. Их используют для произ= водства клеев, спиртовых лаков, эмалей, красок и политур древесно= волокнистых и древесностружечных плит, фанеры, панелей, пороплас= тов (вспененных материалов), композиционных материалов (стеклово= локнита, фаолита, арзамита, гетинакса и текстолита, изготовленных с применением различных тканей, и т.д.).

Необходимо отметить, что номенклатура производимых в настоя= щее время полимеров очень широка. Однако наибольшими масшта= бами отличается производство их весьма ограниченного круга и, прежде всего, полиэтилена, полипропилена, полистирола, поливинил= хлорида, фторопластов, полиуретанов, эпоксидных и некоторых других смол; при этом наблюдается устойчивая тенденция сокращения произ= водства феноло=формальдегидных, мочевиноальдегадных и ряда анало= гичных смол, отличающихся заметным выделением из них альдегидов, фенолов и других высокотоксичных низкомолекулярных веществ. Такие полимеры и смолы заменяют на практике полиэтиленом, полипропиленом и некоторыми другими полиолефинами.

Серьезнейшим недостатком фенолоформальдегидных смол яв= ляется их токсичность.

Резолы при нагревании проходят промежуточную стадию эла= стичного, резиноподобного состояния (резитол), а затем переходят в неплавкое и нерастворимое состояние – резит.

Изделия, изготовленные на основе резита, горят плохо, с выде= лением фенолов, альдегидов и других неприятно пахнущих вредных веществ.

Новолачные смолы обычно отверждают уротропином.

94

7.3. Полимерные материалы и их особенности

7.3.1. Состав полимерных материалов

Полимерные материалы – это сложные композиции, которые состоят из нескольких компонентов, обеспечивающих необходимый комплекс эксплуатационных свойств.

Основными компонентами большинства материалов являются следующие:

полимер или смесь полимеров (связующие компоненты);

наполнители (сажа, кремнезем, оксиды металлов, опилки, асбест

идр.);

красители;

стабилизаторы химической стойкости (иногда сенсибилизаторы);

пластификаторы;

специальные добавки.

Полимерные материалы часто называют пластмассами или пласти= ками (кроме резин). Полимеры в этих материалах являются основ= ными компонентами, которые обеспечивают большинство эксплуата= ционных свойств, долговечность и декоративный вид материалов в целом.

Наполнители, используемые для придания полимерным материа= лам различных свойств, и, прежде всего, износостойкости и твердости, позволяют экономить большие количества полимеров (например, в резинах доля наполнителя /главным образом сажи/ достигает 90 % от всей массы; велика доля наполнителей и в полимерных материалах, изготовленных на основе фенолоформальдегидных и мочевиноальде= гидных смол); при этом волокнистые и тканевые наполнители в стеклопластике, текстолите, гетинаксе и других композиционных материалах значительно увеличивают их механическую прочность.

Красители в полимерных материалах чаще всего используют органические. Неорганические пигменты (в случае их использования) одновременно выполняют и роль наполнителя.

Стабилизаторы химической стойкости, представляющие собой разнообразные сложные органические соединения, способны обезвре= живать радикалы и другие продукты, образующиеся при деструкции (разрушении) полимеров, которые, как правило, в большинстве случаев обладают автокаталитическим действием, то есть начинают все быстрее ускорять процессы деструкции в полимере. В связи с этим стабилизаторы химической стойкости являются обязательными компо= нентами во многих полимерных материалах и составляют до 1–3 % от их массы. В некоторых случаях вместо стабилизаторов используют

95

сенсибилизаторы, то есть вещества, понижающие химическую стой= кость полимера. Например, в некоторые виды упаковочных полимер= ных материалов в Японии вводят кукурузный крахмал и некоторые сложные соединения, приводящие к быстрому разрушению полиэти= лена и других полимеров природными микроорганизмами (за два=три месяца).

Пластификаторы придают либо постоянную пластичность поли= мерному материалу, либо временную (при нагревании), служащую для формования изделий. В качестве таких пластификаторов используют растительные масла (например, касторовое), сложные эфиры фталевой кислоты (диэтил=, дибутил=, диизооктилфталаты), стеариновую кисло= ту и др. Доля пластификаторов в полимерных материалах зависит от пластичности самих полимеров, условий эксплуатации, а также многих других причин и обычно составляет 5–20 %.

Специальные добавки предназначены для придания полимерному материалу таких дополнительных свойств, как электропроводность, антифрикционность (самосмазывающиеся), адгезия (для склеивания) и т.д. Кроме указанных компонентов полимерные материалы в боль= шей или меньшей мере содержат остаточные мономеры, олигомеры, растворители, продукты деструкции, инициаторы, катализаторы поли= меризации и другие примеси. Большинство из этих примесей состав= ляют главную экологическую опасность, так как многие из них отно= сятся к мутагенным и токсичным веществам.

7.3.2. Деструкция полимерных материалов

Деструкция – разрушение полимерных материалов под действием факторов окружающей среды.

Основными видами деструкции являются:

механическая;

термическая;

окислительная;

химическая;

фотодеструкция.

При механической деструкции, протекающей при резке, штамповке, прессовании и знакопеременных нагрузках, идет разрыв макромолекул полимера, не успевающих релаксировать, то есть приходить в состоя= ние равновесия относительно друг друга при сдвиговых усилиях в изделии. Разрыв молекул идет с образованием радикалов, вступающих в последующие химические реакции и изменяющих геометрию макро= молекул, так как появляются разветвленные, «сшитые» и укороченные фрагменты молекул, сильно ухудшающие прочностные характери=

96

стики полимерных материалов, в результате чего в изделиях возникает хрупкость, появляются микротрещины и поры.

Термическая деструкция полимерных материалов протекает вслед= ствие температурного воздействия. Из=за малой кинетической подвиж= ности макромолекул, температурных градиентов в таких материалах возникают внутренние напряжения и происходит радикальный (гемо= литический) разрыв связей в молекулах с теми же последствиями, что

ипри механической деструкции. В результате этого процесса быстро увеличивается выделение низкомолекулярных продуктов, обладающих высокой токсичностью. При обычных условиях термическая деструк= ция протекает с невысокой скоростью, которая резко возрастает при размягчении и плавлении материалов (особенно при пожарах).

При окислительной и химической деструкциях происходит хими= ческое взаимодействие полимерных материалов с кислородом, озоном

иразличными другими реагентами, находящимися в окружающей среде (кислотами, щелочами, водой и т.д.). Наиболее опасна окисли= тельная деструкция для многих видов резин и других полимеров, содержащих остаточные двойные связи, которые легко разрушаются озоном и кислородом, поэтому основными стабилизаторами химиче= ской стойкости в таких полимерных материалах являются проти= воокислительные добавки. Химическая деструкция более характерна для полиэфиров и полиамидов, гидролизующихся под действием кис= лот и щелочей; при этом быстро нарастает доля низкомолекулярных фракций полимера и наблюдается уменьшение прочности материалов.

При фотодеструкции разрушение полимерных материалов проис= ходит под действием ультрафиолетовых лучей и других жестких излу= чений по радикальному механизму с последствиями, аналогичными последствиям механической и термической деструкции. Изделия, подвергающиеся длительному воздействию солнечной радиации, быст= ро становятся менее эластичными, хрупкими, внутренне напряжен= ными и растрескиваются, что наиболее характерно для лакокрасочных покрытий, резин и пленочных материалов.

При эксплуатации полимерных материалов и их переработке происходят, как правило, все перечисленные деструкции одновременно с преобладанием того или иного ее вида (в частности, термическая и окислительная деструкции практически протекают одновременно, усиливая друг друга, поэтому часто представляют собой термоокисли= тельную деструкцию в целом). В строительной практике термостой= кость полимерных материалов играет большую роль.

Деструкция полимерных материалов является основной причиной, приводящей к потере потребительских свойств тех или иных изделий.

97

Кроме того, деструкция полимеров, практически всегда приводящая к ухудшению механических свойств полимерных материалов, ограни= чивает возможность их утилизации.

7.4.Экологические особенности полимерных материалов

ивозможности их вторичного использования

Как уже отмечалось, полимерные материалы содержат много раз= личных компонентов и примесей. Часть из них (мономеры, инициа= торы и катализаторы полимеризации, пластификаторы и продукты деструкции) относятся к опасным низкомолекулярным веществам, которые сравнительно легко выделяются (мигрируют) в окружающую среду; при этом для большинства полимерных материалов на первом этапе эксплуатации преобладает миграция остаточных мономеров, растворителей, олигомеров и пластификаторов, а в последующие периоды эксплуатации начинает нарастать образование продуктов деструкции с продолжающимся выделением, но в меньшей степени, низкомолекулярных примесей, которые содержатся в исходном материале. Для значительной части полимерных материалов после исчерпания в них защитных свойств стабилизаторов химической стой= кости характерно ускоренное разрушение этих материалов с быстрой потерей ими потребительских качеств.

В ряде случаев количество мигрирующих веществ является опас= ным. Так, например, в полистироле в связи с техническими условиями его получения допускается содержание остаточного мономера (сти= рола) до 0,5 % (ПДКсс для него, как опасного вещества, установлена очень жесткая: 0,003 мг/м3). Аналогична картина и для ПВХ ПДКсс для СН2=СНС1 равна 0,001 мг/м3), фенолоформальдегидных смол (ПДКсс для СН2О равна 0,012 мг/м3; ПДКсс для С6Н5ОН равна 0,01 мг/м3) и т.д. Такие низкие значения ПДКсс мигрирующих веществ оказываются во многих случаях значительно превышенными на практике. По этой причине в сборных щитовых домах, содержащих основные конструкционные элементы в виде ДСП и пенополимерных утеплителей, которые изготовлены на основе фенолоформальдегидных смол, разрешается жить только вахтовым бригадам (до 10–20 суток из= за значительного превышения ПДК по фенолу и формальдегиду).

Особенно резко возрастает выделение токсичных веществ при термической деструкции полимеров во время пожаров. (Не случайно главной причиной гибели людей при пожарах являются не ожоги, а отравление токсичными продуктами термоокислительной деструкции различных отделочных полимерных материалов).

98

Массовое применение на практике не всегда качественных поли= мерных материалов является одной из причин ухудшения здоровья значительной части населения вследствие выделения из этих мате= риалов низкомолекулярных токсичных веществ.

Анализ состава летучих продуктов, мигрирующих из полимерных материалов при различных температурах (табл. 14) приводит к сле= дующим выводам:

в начальный период эксплуатации помещений, в отделке которых широко использованы полимерные материалы, в них необходимо как можно чаще делать проветривание и мокрую уборку;

до настилки линолеума, поливинилхлоридных плиток и других отделочных материалов надо выдержать их в нежилом помещении с непрерывным или частым его проветриванием;

нельзя злоупотреблять применением полимерных облицовочных материалов (пеноплена, моющихся обоев, полимерных пленок и т.п.);

при организации производства строительных материалов нужно стремиться к замене опасных фенолоформальдегидных смол на полиолефины.

Т а б л и ц а 1 4 Состав летучих продуктов, выделяющихся из полимерных материалов

при различных температурах

Полимерный материал |

Температура |

Выделяющиеся вещества материал |

||

Полиэтилен |

400=500 |

Этилен, |

углеводороды, альдегиды, |

|

|

|

кетоны, |

|

|

Полипропилен |

120=130 |

Высокомолекулярные |

спирты, |

|

|

|

метанол, формальдегид, ацетальдегид, |

||

|

|

ацетон, угарный газ |

|

|

Полиизобутилен |

100=130 |

Альдегиды, карбоновые кислоты |

||

Полистирол (вспененный) |

20=60 |

Стирол, |

ацетофенон, |

формальдегид, |

|

|

метанол, толуол, этилбензол |

||

Полистирол |

260=330 |

Стирол, метанол, формальдегид, угар= |

||

|

|

ный газ |

|

|

Поливинилхлорид пленка |

20 |

Углеводороды, дибутилфталат (ДБФ), |

||

|

|

угарный газ, диоксид углерода |

||

Полистирольная плитка |

Комнатная |

Стирол, |

этилбензол, |

дивинилбензол, |

|

|

толуол, |

1,4=дивинилбензол, пропило= |

|

|

|

вый спирт, ацетофенон, бензальдегид, |

||

|

|

формальдегид |

|

|

Фенолформальдегидная |

250 |

Фурфурол, метанол, |

формальдегид, |

|

смола с асбестом |

|

ацетальдегид, синильная кислота, ам= |

||

|

|

миак |

|

|

ДСП |

20–60 |

Фенол, |

формальдегид, метанол, аце= |

|

|

|

тон, аммиак |

|

|

99

8. ОСНОВНЫЕ ПОНЯТИЯ И ТЕРМИНЫ ОРГАНИЧЕСКОЙ ХИМИИ

АКЦЕПТОР ЭЛЕКТРОНА – соединение, к которому может быть перенесен электрон.

АТАКТИЧЕСКИЕ ПОЛИМЕРЫ – если боковые заместители в макромолекулах располагаются в беспорядке относительно плоскости основной цепи, то такой полимер является стереонерегулярным или атактическим.

АЛКИДНЫЕ СМОЛЫ – продукты взаимодействия много= основных кислот, многоатомных спиртов и одноосновных высших жирных кислот. Последние вводят в реакцию в виде индивидуальных органических соединений или в составе растительных масел. Наиболее широко распространены алкидные смолы, получаемые из фталевой кислоты и глицерина или пентаэритрита.

АНИОННАЯ ПОЛИМЕРИЗАЦИЯ – ионная полимеризация, при которой концевое звено растущей цепи несет полный или частичный отрицательный заряд. Инициируется анионная полимеризация силь= ными основаниями, донорами электронов, электрическим током и ионизирующими излучениями. В промышленности анионную полиме= ризацию применяют главным образом для синтеза эластомерных материалов непрерывной полимеризацией в растворе. Методами анионной полимеризации синтезируют также полиэтиленоксид, полиформальдегид, полисилоксаны. Основные достоинства анионной полимеризации – легкость управления, возможность получения почти всех гомо= и сополимеров бутадиена на одном и том же оборудовании при минимальных изменениях технологического процесса, высокая чистота получаемых продуктов.

БИОПОЛИМЕРЫ – высокомолекулярные природные соединения – белки, нуклеиновые кислоты, полисахариды, а также их производные. Являются структурной основой живых организмов и играют опреде= ляющую роль в процессах жизнедеятельности.

ВИСКОЗА – раствор ксантогената целлюлозы в разбавленном водном растворе NaOH. Качество вискозы определяется её составом, вязкостью, зрелостью, фильтруемостью и прозрачностью.

100