1792

.pdfУровень топлива в мензурках определите по нижнему мениску, а объем

– по шкале, нанесенной на мензурке. Для того чтобы вылить топливо из мензурок, поверните рукоятку 29 по часовой стрелке, выдержав мерные емкости в перевернутом состоянии не менее 30 с. Величина подачи топливных насосов различных типов приведена в технологии испытаний.

Определение угла начала впрыскивания топлива

Схема подсоединения топливопроводов показана на рис. 7.14 и 7.15. Передопределениемугловначалавпрыскиваниянеобходимовыставить топливный насос на «0», как описано ранее (по началу подачи методом проливки или определяя углы начала впрыскивания с форсункой при правом и левом вращениях кулачкового вала). При этом добейтесь показаний одинаковых углов начала впрыскивания при правом и левом

вращениях путем поворота кожуха с фотодатчиком.

Установите частоту вращения кулачкового вала насоса, соответствующую частоте вращения его при работе двигателя на номинальном режиме, и включите полностью подачу топлива.

Включите клавишу 8 (см. рис. 7.1) "Угол" и тумблер панели 22 соответствующей секции топливного насоса. Индикаторные лампы 13 покажут значение угла начала впрыскивания. Величина углов начала впрыскивания должна соответствовать указанным в технологических картах.

Считывание углов начала впрыскивания следует вести после появления третьего, четвертогопоказанийиндикаторныхламп, анапусковыхрежимах

– после выдержки в 15 с.

Испытание подкачивающих насосов

На топливных насосах российских дизелей применяются подкачивающие насосы двух типов: шестеренчатого и поршневого. Насосы поршневого типа крепите с левой стороны стенда к корпусу винтовым прижимом. Схема соединений топливопроводов приведена на рис. 7.19.

Рукоятку крана-распределителя устанавливайте в положение С "Минуя фильтр". Мерныйцилиндрдлясборатоплива, подаваемогоподкачивающим насосом, установите на стол стенда. Под подкачивающий насос на стенке стенда установите удлинитель. После подготовки включите стенд и установите требуемую частоту вращения вала привода. Трехходовой кран мерного цилиндра установите в положение, обеспечивающее свободный слив топлива в бак стенда.

Затем установите количество циклов (требуемое число ходов штока подкачивающего насоса), одной рукой нажмите кнопку "Пуск", а другой одновременно установите кран цилиндра в положение, обеспечивающее подачу топлива в мерный цилиндр. После того как будет достигнуто заданноеколичествоходовштока, рукояткукрана-распределителяустановите в положение Л "Закрыт" (см. рис. 7.1). В этом положении манометром 17

151

измерьте наибольшее давление, развиваемое подкачивающим насосом. По количеству топлива, собранного в мерном цилиндре, определите подачу подкачивающего насоса. Топливо из мерного цилиндра через кран сливайте в бак стенда. Технически исправные подкачивающие насосы должны развивать давление и подачу, соответствующие технологическим картам на ремонт.

Подкачивающие насосы шестеренчатого типа Д-108 для испытания установите на переднюю панель стенда. Вставив приводную шестерню в муфту, испытывайте их в такой же последовательности, как и насосы поршневого типа. При этом кнопкой 2 дополнительно включите стендовый насос для создания подпора в подкачивающем насосе.

Рис. 7.16. Крепление рычага регулятора топливного насоса 4ТН 8,5Х10 при испытаниях:

1 – упор 921.200.03; 2 – гайка 921.200.02; 3 – тяга 921.200.04М

Рис. 7.17. Крепление рычага регулятора топливного насоса двигателей ЯМЗ-238 при испытаниях:

1 – гайка 921.200.02; 2 – стойка крепления рычага регулятора 921.640.03М; 3 – тяга 921.200.04М-01

152

Рис. 7.18. Крепление рычага регулятора топливного насоса двигателей типа Д-108 при испытаниях:

1 – упор 921. 200.03; 2 – гайка 921.200.02; 3– тяга 921 200.04-02

Испытание топливных фильтров

Топливные фильтры грубой очистки испытываются на герметичность, фильтры тонкой очистки – на герметичность и пропускную способность фильтрующих элементов.

Устанавливайте фильтры на левой стороне стенда на специальном кронштейне 18. Фильтры двигателей устанавливайте с помощью специальных переходников 1 и 2 (см. рис. 7.12). Рукоятку крана-распреде- лителя поставьте в положение С "Минуя фильтр".

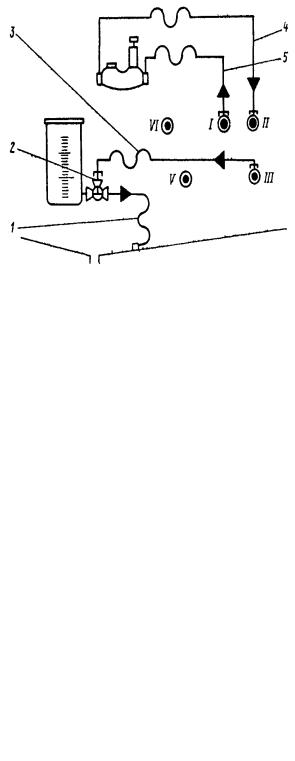

Рис. 7.19. Схема подсоединения топливопроводов при испытании подкачивающих насосов поршневого типа:

1,4,5 – топливопровод низкого давления 921.260.00М; 2 – кран мерного цилиндра; 3 – топливопровод низкого давления 921.520.00М

Испытывайте фильтры любым исправным подкачивающим насосом При испытании фильтра на герметичность включайте стенд и прокачивайте топливо через фильтр, открыввентиль выпуска воздуханепосредственно на самом фильтре до полного удаления воздуха из системы (это определяется

153

по отсутствию пузырьков воздуха в топливопроводах). Затем, плавно перекрывая кран распределителя, установите необходимое давление в системепопоказаниюманометрастенда. Подтеканиетопливапризаданном давлении в течение 2 мин в местах соединения фильтра не допускается.

Пропускную способность фильтрующих элементов тонкой очистки определяйте по степени снижения величины подачи подкачивающего насоса в процентах при прохождении топлива через фильтр по сравнению со свободным вытеканием его из технически исправного подкачивающего.

Последовательность выполнения работы

1.Изучить устройство стенда и составить его структурную схему с указанием взаимосвязи его элементов.

2.Изучить технику безопасности при работе на стенде.

3.Произвести проверку ТНВД на стенде и определить параметры, указанные в табл. 7.1.

4.Сделать заключение о работоспособности топливной системы дизельного двигателя.

Таблица 7 . 1 Протокол проверки работоспособности топливной системы дизельного

двигателя с помощью стенда КИ-22205-01

Измеряемый |

Режим диагно- |

Значения параметра технического состояния |

Заклю- |

||

параметр |

стирования |

номинальное |

допустимое |

измеренное |

чение |

|

|

|

|

|

|

|

|

|

|

|

|

Содержание отчета

1.Структурная схема стенда с описанием его устройства.

2.Технология диагностирования ТНВД на стенде.

3.Протокол испытания.

Вопросы для самоподготовки

1.Общее устройство стенда КИ-22205-01.

2.Назначение и конструкция основных элементов стенда КИ-22205-01.

3.Техника безопасности при работе на стенде КИ-22205-01.

4.Подготовка и установка ТНВД на стенд.

5.Параметры технического состояния ТНВД, замеряемые на стенде КИ- 22205-01. Их численные значения.

6.Методика определения состояния подкачивающего насоса.

7.Методика определения состояния топливных фильтров дизельного двигателя.

8.Методика определения открытия нагнетательных клапанов ТНВД.

9.Методика проверки величины подачи ТНВД.

10.Методика проверки форсунок дизельного двигателя на пропускную способность.

154

Лабораторная работа № 8 КОНТРОЛЬ СУММАРНОГО ЛЮФТА РУЛЕВЫХ УПРАВЛЕНИЙ АВТОМОБИЛЕЙ С ПОМОЩЬЮ ЛЮФТОМЕРА К-524

Цель работы: изучить технологию диагностирования тормозных качеств автомобиля на стенде КИ-4998.

Задачи работы:

4.Изучить устройство и работу люфтомера К-524.

5.Изучить технологию диагностирования суммарного люфта рулевых управлений автомобилей.

6.Выполнить диагностирование суммарного люфта рулевых управлений автомобилей с помощью люфтомера К-524.

Теоретическая часть

Устройство и принцип работы

Люфтомер К-524 предназначен для контроля суммарного люфта рулевых управлений автомобилей, регламентируемого ГОСТ 25478 "Автотранспортные средства. Требования к техническому состоянию по условиям безопасности движения. Методы проверки".

Люфтомер может использоваться:

–в условиях автотранспортных предприятий;

–в автобусных и таксомоторных парках;

–на станциях технического обслуживания автомобилей;

–в кооперативных и частных мастерских по ремонту и обслуживанию автомобилей;

–в коллективных гаражах и пунктах автотехосмотра;

–на постах контроля автомобильной инспекции;

–индивидуальными владельцами автотранспортных средств. Люфтомер (рис. 8.1) состоит из: верхнего 1 и нижнего 2 раздвижных

кронштейнов, приставляемых к ободу рулевого колеса упорами 3; передвижной каретки 4, стягивающей направляющие стержни 5 кронштейнов с помощью зажима 6; угломерной шкалы 7, устанавливаемой на оси зажима 6 с возможностью поворота (рукой) и самоторможения (при снятии усилия) за счет фрикционной, шайбы 8; резиновой нити 9, натягиваемой с помощью присоса 10 от зажима 6 к лобовому стеклу автомобиля и играющей роль указательной "стрелки" угломерной шкалы, и нагрузочного устройства, представляющего собой пружинный динамометр 11 двухстороннего действия(вид в разрезе – рис. 8.2). Каретка 4 с осью поворота угломерной шкалы выставляется в центр поворота рулевого колеса путем

155

обеспечения одинаковых вылетов ("а" и "в") стержней 5 относительно каретки.

11 2

Рис. 8.1. Общий вид люфтомера:

1 и 2 – верхний и нижний кронштейны; 3 – упоры кронштейнов; 4 – каретка; 5 – стержень направляющий; 6 – зажим каретки; 7 – шкала угломерная; 8 – шайба фрикционная; 9 – нить резиновая;

10 – присос; 11 – динамометр; 12 – цапфа установочная; 13 – кронштейн динамометра; 14 – винт стопорный; 15 – вороток прижима; 16 –

прижим; 17 – кольцо поджимное

11 |

9 |

8 |

12 |

6 |

5 |

10

7

1 2 3 4

Рис. 8.2. Вид динамометра (правая часть):

1,2 и 3 – риски регламентируемых усилий, соответственно: 0,75, 1,0 и 1,25 кг; 4 – указатель; 5 – кромка крышки; 6 – крышка; 7 – шпилька; 8 – чашка пружины; 9 – пружина; 10 – головка;

11 – корпус; 12 – контргайка

156

Этимобеспечиваетсянеподвижностьуказательнойнити– "стрелки" при повороте рулевого колеса и правильность измерения люфта.

Динамометр 11 устанавливается на нижнем кронштейне 2 с помощью кронштейна 13 и закрепляется на нем стопорным винтом 14 в таком положении, при котором при установке люфтомера на ободе рулевого колеса приложенное к нагрузочному устройству усилие пришлось бы на середину сечения обода.

Метод измерения суммарного люфта рулевого управления, выполняемого одним оператором, заключается в выявлении угла поворота рулевого колеса по угловой шкале люфтомера между двумя фиксированными положениями, определяемыми приложением к нагрузочному устройству, поочередно в обоих направлениях, одинаковых, регламентируемых в зависимости от собственной массы автомобиля, приходящейся на управляемые колеса, усилий (табл. 8.1).

|

Таблица 8 . 1 |

Усилие нагрузочного устройства |

|

в зависимости от собственной массы автомобиля |

|

Масса автомобиля, приходящаяся на |

Усилие нагрузочного |

управление колеса, т |

устройства, Н (кгс) |

До 1,6 |

7,35 (0,75) |

Свыше 1,6 до 3,86 |

9,80(1,00) |

Свыше 3,86 |

12,3(1,25) |

При возникновении в отдельных случаях поворота управляемого колеса при положении регламентируемого усилия на рулевом колесе фиксированные положения рулевого колеса должны соответствовать моментам начала поворота управляемого колеса, определяемым вторым оператором визуально или с помощью дополнительных средств (например индикатора).

Порядок работы люфтомера

Установить управляемые колеса автомобиля в положение движения по прямой, сесть за руль автомобиля. Слегка ослабив зажим каретки 4 (см. рис. 8.1), раздвинуть кронштейны 1 и 2 так, чтобы расстояние между ними (по упорам 3) немного (визуально) превышало размер диаметра рулевого колеса. Каретку 4 при этом расположить примерно посередине между кронштейнами, после чего затянуть зажимом 6 на направляющих стержнях 5. Отвернуть воротки 15 и отодвинуть прижимы 16 от кронштейна 2 в зависимости от толщины обода рулевого колеса, также отодвинуть и поджимные кольца 17 относительно кронштейна 1. Установить люфтомер на рулевое колесо.

Присос указательной нити закрепить (предварительно) на лобовом стекле (рис. 8.3) так, чтобы нить не мешала дальнейшим операциям по

157

установке люфтомера. Надвигая люфтомер на рулевое колесо сбоку, приложить его к колесу так, чтобы упоры 3 кронштейнов охватывали обод колеса (рис.8.4., 8.5).

Рис 8.3. Предварительное присоединение присоса к лобовому стеклу и начало наложения люфтомера на рулевое колесо

ВИДА

(При поджатии кольца)

Рис.8.4. Закрепление нижнего |

Рис. 8.5. Закрепление верхнего |

кронштейна |

кронштейна и совмещение оси |

|

поворота шкалы с осью рулевого |

|

колеса |

В этом положении, не снимая усилия пальца руки с головки и не трогая рулевое колесо, повернуть другой рукой шкалу до совпадения ее нулевого деления с указательной нитью.

Нажимая пальцем левой руки на головку динамометра слева, медленно повернуть колесо против часовой стрелки до достижения регламентируемого усилия – такого же и таким же методом, как и в первом случае. Сразу же, по достижении этого положения и не отнимая пальца от головки, определить значение суммарного люфта рулевого управления по

158

положению нити относительно угломерной шкалы. Окончательный результат уточнить по результатам двух или более измерений.

Значение суммарного люфта, исходя из требований к техническому состоянию рулевых управлений согласно ГОСТ 25478, не должно превышать:

– у легковых автомобилей и созданных на базе их агрегатов грузовых

автомобилей и автобусов |

– 10° |

|

– у автобусов |

|

– 20° |

– у грузовых автомобилей |

– 25° |

|

Порядок выполнения работы

1.Изучить устройство прибора и составить его структурную схему с указанием взаимосвязи его элементов.

2.Изучить технику безопасности при работе с прибором.

3.Произвести проверку люфта рулевого колеса автомобиля и определить параметры, указанные в табл. 8.2.

4.Сделать заключение о работоспособности рулевого управления автомобиля.

Содержание отчета

1.Схема прибора с описанием его конструкции.

2.Технология проверки люфта рулевого колеса автомобиля на стенде.

3.Протокол испытания.

Таблица 8 . 2

Протокол проверки люфта рулевого колеса автомобиля

Измеряемый параметр |

Значения параметра технического |

Заключение |

||

|

|

состояния |

|

|

|

номинальное |

допустимое |

измеренное |

|

1. Усилие нагрузочного |

|

|

|

|

устройства, Н |

|

|

|

|

2. Люфтрулевогоколеса, град |

|

|

|

|

Вопросы для самоподготовки

1.Общее устройство прибора К-524.

2.Назначение и конструкция основных элементов прибора К-524.

3.Техника безопасности при работе прибора К-524.

4.Подготовка и установка прибора К-524.

5.Параметры технического состояния автомобиля, замеряемые прибором К-524. Их численные значения.

6.Методика подготовки люфтомера к работе.

7.Методика определения люфта рулевого колеса.

159

Лабораторная работа № 9 ДИАГНОСТИРОВАНИЕ ТОРМОЗОВ АВТОМОБИЛЯ С ПОМОЩЬЮ ПРИБОРА «ЭФФЕКТ»

Цель работы: изучить технологию диагностирования тормозных качеств автомобиля с помощью прибора «Эффект».

Задачи работы:

1.Изучить устройство и работу диагностического прибора «Эффект».

2.Изучить технологию диагностирования тормозов автомобиля.

3.Выполнить диагностирование тормозов автомобиля с помощью прибора «Эффект».

Теоретическая часть

Устройство и работа прибора

Прибор предназначен для проверки технического состояния основных тормозных систем транспортных средств (ТС) методом дорожных испытаний по ГОСТ 25478-91.

Требования к дорожному покрытию также предъявляются в соответст-

вии с ГОСТ 25478-91.

Шины автотранспортного средства, проходящего проверку, должны быть чистыми и сухими.

Прибор используется для проверки тормозных систем грузовых и легковых автомобилей, автобусов и автопоездов при проведении государственного технического осмотра, выполнении автотехнической экспертизы ТС, в процессе эксплуатации и в иных случаях, требующих оперативного контроля состояния тормозной системы ТС.

Прибор определяет, в соответствии с ГОСТ 25478-91, установившееся замедление Jycr, пиковое значение усилия нажатия на педаль Рпм, длину тормозного пути Sт, время срабатывания тормозной системы tcp , начальную скорость торможения Vo и линейное отклонение ТС при торможении. Прибор также производит пересчет нормы тормозного пути Sт к реальной начальной скорости торможения.

Прибор (рис.9.1) устанавливается в кабине проверяемого ТС.

Порядок установки

Установить ТС в начале участка дороги, отведенного для испытаний, по направлению предполагаемого движения. Закрепить прибор с помощью прижима, расположенного на задней стенке прибора, на стекле правой двери автомобиля (предварительно опустив стекло). Установить датчик усилия на педали тормоза ТС.

160