1621

.pdf

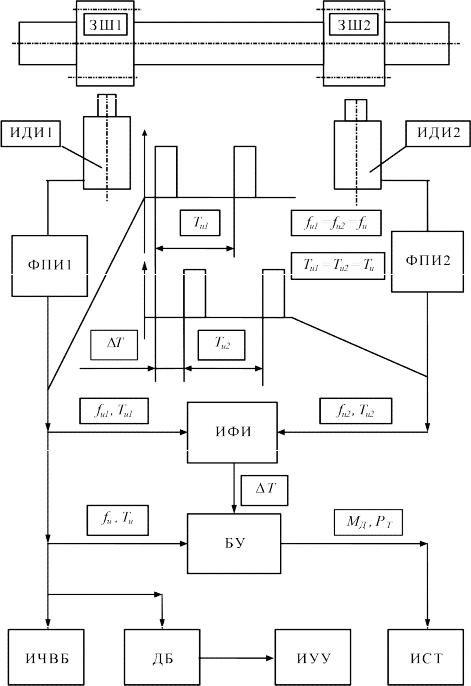

Рисунок 2.4 – Схема системы измерения диагностических параметров стенда диагностики тягово-динамических качеств автомобилей

Индукционный датчик импульсов представляет собой катушку с сердечником, установленную так, что бы торец сердечника располагался вблизи зубьев зубчатой шестерни (ЗШ). При этом, чем меньше зазор между торцом сердечника и выступами зубьев, тем выше чувствительность датчика.

При прохождении выступа зуба шестерни мимо торца сердечника

значительно уменьшается магнитное сопротивление сердечника датчика и в его обмотке генерируется ЭДС то есть формируется импульс. Частота следования импульсов fИ , с-1 (Гц), зависит от частоты вращения вала датчика,

и числа зубьев шестерни:

fИ |

|

nД Z |

|

|

(2.6) |

||

|

60 |

||

где nД – частота вращения вала датчика, об/мин; Z – число зубьев шестерни.

При числе зубьев шестерни равном Z = 60, частота следования

импульсов будет равна: |

|

|

|

fИ |

|

nД 60 |

nД |

|

|||

|

60 |

(2.7) |

|

Период импульсов ТИ , с , равен величине, обратной частоте прохождения импульсов fИ , Гц : ТИ = 1 fИ . При одинаковых размерах (модуле и числе зубьев) зубчатых шестерен обоих датчиков, частоты следования и периоды прохождения импульсов, снимаемых с обоих датчиков при работе стенда, будут одинаковыми: f И1 = fИ2 = fИ ; ТИ1 = ТИ2 = ТИ . Однако моменты образования импульсов (фазы) будут разными и зависеть от углового смещения второй зубчатой шестерни по отношению к первой . Это смещение определяет измеритель разности фаз следования импульсов ИФИ.

На вход этого прибора поступают сигналы датчиков, прошедшие через формирователи ФПИ1 и ФПИ2, в виде прямоугольных импульсов (частота и моменты образования которых соответствуют частоте и моментам образования импульсов датчиков).

При этом на выходе ИФИ будет иметь место сигнал,

пропорциональный разности фаз следования импульсов T .

При действии на вал датчика крутящего момента МД , импульс второго датчика будет запаздывать на величину разности фаз T , зависящую от

угловой деформации вала (которая, в свою очередь зависит от величины крутящего момента МД ), и от угловой скорости вращения вала , рад/с:

T |

|

|

30 М |

Д n |

Д |

|

|

|

К |

(2.8) |

|||||

|

|

||||||

где K – механическая константа, – коэффициент пропорциональности между крутящим моментом, действующим на вал датчика, и угловой деформацией вала, рад/(Н ∙ м).

Из последней зависимости следует: |

|

||

|

|

МД = K1 ∙ nД ∙ T , |

(2.9) |

К1 |

|

|

|

|

|

||

30 К |

|

|

|

где K1 – постоянная величина, равная

Таким образом, для получения сигнала пропорционального крутящему момент на валу датчика ( МД ) или силы тяги на колесах ( PT ), необходимо перемножить два параметра: T и nД . Эту функцию выполняет блокумножитель (БУ). На вход его поступают сигнал T с блока ИФИ и

fИ |

|

nД Z |

|

|

60 n Z с блока ФПИ1. На выходе блока-умножителя БУ |

||||

сигнал |

|

|||

будет иметь место 60 сигнал, пропорциональный крутящему моменту на валу датчика МД и силе тяги PT . Данный сигнал поступает на измеритель силы тяги

(ИСТ), который позволяет зарегистрировать величину силы тяги на ведущих колесах автомобиля.

Следует отметить, что, помимо крутящего момента, предложенная конструкция датчика позволяет измерять угловую скорость вала датчика, а

значит и окружную скорость барабанов (скорость испытания). Для этой цели в общую схему системы измерения диагностических параметров стенда диагностики тягово-динамических качеств автомобилей введен блок

измерения частоты вращения барабанов (ИЧВБ), измеряющий частоту

импульсов поступающих от одного из индукционных датчиков. При этом

окружная скорость барабанов всегда будет пропорциональна частоте

следования этих импульсов. Помимо вышеизложенного, сигналы,

поступающие от индукционных датчиков, можно использовать для

измерения углового ускорения (замедления) беговых барабанов. А эти

диагностические параметры позволяют оценивать динамические свойства

автомобиля и силу сопротивления вращению его ведущих колес. Для

измерения углового ускорения в общую схему измерения диагностических

параметров стенда предложено ввести дифференцирующий блок (ДБ) и

измеритель углового ускорения (ИУУ).

Предлагаемая модернизация не предполагает изменения основных параметров стенда К-485 (геометрические параметры опорного устройства и нагрузочный электродинамический тормоз остались без изменения), поэтому в данной работе не приводится расчет основных параметров тягового стенда,

а ниже (п.п. 2.3) приведен расчет элементов предлагаемой конструкции датчика крутящего момента.

3.3 Расчет вала датчика крутящего момента

Вал датчика крутящего момента является как силовым элементом конструкции, передающим крутящий момент от беговых барабанов к нагрузочному устройству, так и элементом системы контроля крутящего момента. Как было отмечено в п.п.2.2 вал датчика полый, он работает только на кручение, так как концы его соединены упругими муфтами с одной стороны с валом нагрузочного устройства, а с другой – с валом барабана.

Условие прочности при кручении вала имеет вид:

|

|

|

МДMAX |

|

КР |

|

|

|

|

||||

|

КР |

|

WКР |

|

(2.10) |

где КР – напряжение кручения вала датчика, МПа; [ КР ] – допустимые напряжения кручения для материала вала датчика сталь

40Х (термообработка – закалка в масле до HRC46...50); при пульсирующем характере нагрузки [ КР ] = 33,0 МПа = 33000 кПа;

МДМАХ – максимальный значение крутящего момента на валу датчика; для стенда К-485, имеющего барабаны диаметром DБ = 0,2 м и максимальную силу тяги, измеряемую на стенде, PTMAX =5 кН, максимальный момент на валу датчика равен МДМАХ = 0,5 ∙ PTMAX ∙ DБ = 0,5 ∙ 5 ∙ 0,2 = 0,5 кН ∙ м;

WКР – момент сопротивления кручению сечения вала датчика, м3; для круглого полого сечения его величина равна

|

|

WКР |

D3 |

|

|

|

|

|

|

D4 |

|

|

|||||||

|

|

|

|

|

Н |

|

|

1 |

|

В |

|

|

|||||||

|

|

|

|

|

|

|

4 |

|

|||||||||||

|

|

|

|

|

|

|

16 |

|

|

|

|

|

|

|

D |

; |

(2.11) |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Н |

|||

DН – наружный диаметр вала, м; DВ – внутренний диаметр вала, м; примем DВ |

|||||||||||||||||||

/DН = 0,9; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

тогда |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

D3 |

|

|

|

4 |

|

|

|

|

|

|

|

3 |

|

|||||

WКР |

|

Н |

|

1 0,9 |

|

0,0675DН ; |

|

||||||||||||

|

16 |

|

|

|

|||||||||||||||

Исходя из вышеприведенной зависимости, можно определить |

|||||||||||||||||||

наружный диаметр вала датчика: |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

DН 3 |

|

|

МДMAX |

|

|

|

|

||||||||||

|

|

|

W |

КР |

|

КР |

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(2.12) |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

DН |

3 |

|

|

0,5 |

|

|

|

|

|

0,061 м |

|

||||||||

0,0675 33000 |

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|||||||||||

Примем наружный диаметр вала датчика равным DН = 62 мм, тогда внутренний диаметр вала будет равен:

DВ = DН ∙ (DВ / DН) = 62 ∙ 0,9 = 55,8 мм, примем DВ = 56 мм.

Определим относительный угол закручивания концевых сечений вала друг относительно друга при максимальном крутящем моменте по формуле:

|

|

М MAX |

|

|

|

|

Д |

|

|

L |

G JР |

(2.13) |

||

|

где G – модуль упругости второго рода, для стали G = 8 ∙ 104 МПа = 8 ∙ 1010 Па;

JP – полярный момент инерции сечения вала, м3 ; для круглого сечения

JР |

D4 |

|

D4 |

|

0.0624 |

|

0.0564 |

|

8 |

||

Н |

1 |

|

В |

|

|

1 |

|

|

32,3 10 |

|

|

32 |

D |

4 |

32 |

0.062 |

4 |

|

|||||

|

|

Н |

|

|

|

|

|

||||

|

|

|

|

|

|

|

|||||

500

0,02рад / м

L 8 1010 32,3 10 8

При длине активного участка вала, равном LД = 20 см = 0,2 м, угол закручивания концевых сечений друг относительно друга будет равен:

|

|

LД |

0,02 0,2 0,004 рад 0,23 град. |

L |

Такое значение угла закручивания вала вполне достаточно для обеспечения требуемой чувствительности измерительной системы.

3 БЕЗОПАСНОСТЬ ЖИЗНЕДЕЯТЕЛЬНОСТИ

3.1Анализ вредных и опасных производственных факторов

Внастоящее время в связи с увеличением численности парка автомобилей увеличивается его отрицательное воздействие на окружающую среду.Значительно уменьшить вредное воздействие на окружающую среду можно поддержанием подвижного состава в технически исправном состоянии. Это обеспечивается качественным ремонтом и техническим обслуживанием автомобиля.

При проведении работ по ремонту двигателей работники предприятия могут быть подвержены воздействию различных физических и химических опасных и вредных производственных факторов.

Электрооборудование, применяемое на участке, представляет для человека большую потенциальную опасность, так как в процессе эксплуатации или проведении профилактических работ человек может коснуться частей, находящихся под напряжением. Специфическая опасность электроустановок: токоведущие проводники, корпуса оборудования,

оказавшегося под напряжением в результате повреждения (пробоя) изоляции,

не подают каких-либо сигналов, которые предупреждают человека об опасности. Исключительно важное значение для предотвращения электротравматизма имеет правильная организация обслуживания действующего электрооборудования, проведения ремонтных, монтажных и профилактических работ. При этом под правильной организацией понимается строгое выполнение ряда организационных и технических мероприятий и средств, установленных действующими «Правилами технической эксплуатации электроустановок потребителей» (ПТЭ), «Правила техники безопасности при эксплуатации электроустановок» потребителей

(ПТБ) и «Правила установки электроустановок» (ПУЭ).

Микроклимат производственных помещений должен соответствовать требованиям действующих санитарных правил и норм, государственных

стандартов: ГОСТ 12.1.005 «Общие санитарно-гигиенические требования к

воздуху рабочей зоны»

На постах производятся разнообразные работы, являющиеся

источниками различных вредных и опасных факторов.

Основные опасные и вредные производственные факторы приведены в

таблице 3.1.

Таблица 3.1 – Воздействие вредных и опасных производственных факторов, методы и средства защиты (ГОСТ 12.0.003-74)

Факторы |

Воздействие |

Методы и средства защиты |

|

|

|

Механические |

Травма: |

Применение оградительных, |

факторы: движущиеся, |

ушиб, порез, |

блокированных, сигнализирующих |

падающие, качающиеся |

укол, |

устройств; дистанционное управление, |

и вращающиеся |

защемление |

индивидуальные средства защиты |

предметы, осколки |

|

(очки, перчатки, фартук, спецодежда) |

Повышенная влажность |

Опасность |

|

|

острых |

|

|

респираторн |

Устройство вентиляции |

|

ых, кожных |

|

|

заболеваний |

|

Действие агрессивных |

Химические |

|

веществ (ГСМ, кислот) |

ожоги, |

Применение индивидуальных средств |

|

кожные |

защиты |

|

заболевания |

|

Высокая температура |

Ожоги, |

Применение индивидуальных средств |

|

физические |

защиты |

|

взрывы |

|

Электрический ток |

Поражение |

Электроизоляция, заземление, |

|

электрически |

применение индивидуальных средств |

|

м током, |

защиты |

|

ожоги |

|

Пары ГСМ, выхлопные |

Отравление, |

Устройство вентиляции, применение |

газы |

химический |

индивидуальных средств защиты |

|

взрыв |

|

|

|

Рассмотрим основные производственные факторы. 1 Производственный шум.

Является одним из главных неблагоприятных производственных факторов. Из-за шума у работающих возникает более быстрое утомление,

которое приводит к снижению производительности на 10–15 %, увеличению числа ошибок при выполнении операций трудового процесса, следовательно,

к повышенной опасности возникновения травм.

При длительном воздействии шума снижается чувствительность слухового аппарата, возникают патологические изменения в нервной и сердечнососудистой системах.

Уменьшение шума в производственных помещениях можно достигнуть установкой специальных звукопоглощающих конструкций и использование звукопоглощающих материалов, звукоизолирующих кожухов. Для снижения шума, создаваемого вентиляторами, компрессорами пользуются активными и реактивными глушителями. Когда указанные средства оказываются неэффективными, применяют индивидуальные средства защиты.

Допустимый уровень звукового давления на рабочих местах в производственных помещениях 80 дБА (СН 2.2.4/2.1.8.562-96);

2 Пожарная безопасность.

Согласно НПБ 105-03 «Определение категорий помещений, зданий и наружных установок по взрывопожарной и пожарной опасности» по пожарной опасности пост участок диагностики относится к категории В4 –

пожароопасная(горючие и трудногорючие жидкости, твердые горючие и трудногорючие вещества и материалы (в том числе волокна и пыль),

вещества и материалы, способные при взаимодействии с водой, кислородом воздуха или друг с другом гореть при условии, что помещения, в которых они имеются или обращаются, не относятся к категориям А или Б).

Причиной пожара на предприятии может быть использование неисправного электрооборудования, недостаточной вентиляции,

несоблюдение правил пожарной безопасности рабочими.

Важнейшими противопожарными мероприятиями являются:

–правильный выбор электрооборудования;

–вентиляции;

–проведение разъяснительных бесед среди рабочих по соблюдению

правил пожарной безопасности.

Созданные на предприятии условия по предупреждению пожаров и борьбы с ними соответствуют требованиям СНиП 2.01.02-85. Пожарные посты на предприятии оборудованы следующими средствами пожаротушения: огнетушители порошковые объемом 5 литров, ведра,

топоры, багры, лопаты и ящики с песком по 0,25 м . 3 Освещение производственных помещений.

Правильно спроектированное и рационально выполненное освещение производственных помещений оказывает положительное психофизиологическое воздействие на работающих, способствует повышению эффективности и безопасности труда, снижает утомление и травматизм, сохраняет высокую работоспособность. Поэтому ниже привожу расчёт общего искусственного освещения для участка диагностики.

4. Электробезопасность В технологическом процессе рабочие органы большей части

оборудования приводятся во вращательное движение электродвигателями, а

также используются электронагревательные приборы. Поэтому технологическое оборудование является источником повышенной опасности из-за возможности поражения человека электрическим током в результате повреждения изоляции или других причин.

Все электротехнические установки и сети автотранспортных предприятий подразделяются на две группы: установки и сети с номинальным напряжением до 1000 В и выше 1000 В. На участке все оборудование питается от сети напряжением 380/220 В и относится к электроустановкам первой группы.

Безопасность обслуживания электрооборудования зависит от факторов окружающей его среды. С учетом этих факторов все помещения по опасности поражения электрическим током делят на три вида:

– первый – помещения без повышенной опасности, в которых отсутствуют признаки двух других классов;