1316

.pdf

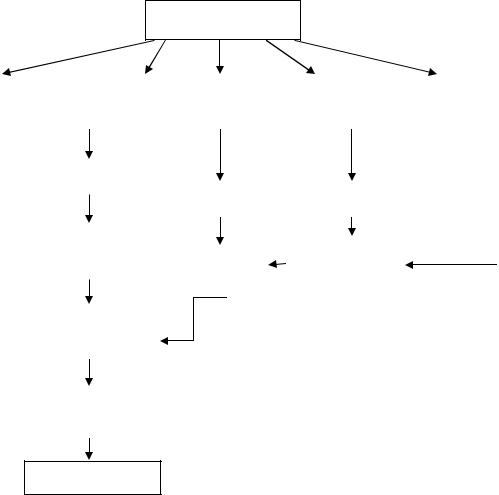

Организация и планирование перевозок осуществляется строго по плану и связана с материально-техническим обеспечением и реализацией продукции. Весь комплекс работы по планированию перевозок состоит из 3-х этапов: технико-экономического, календарного, диспетчирования.

Технико-экономическое планирование – состоит из годового и квартального плана внутрицехового транспорта.

Календарные – план на месяц, сутки, смену.

Диспетчирование – оперативное руководство ходом транспортных работ с целью выполнения соответствующих планов.

Транспортные расходы составляют значительную часть себестоимости. Снижение затрат себестоимости – механизация и автоматизация.

внешний транспорт

склад металла |

|

склад арматурной |

|

приемник |

|

приемник |

|

склад добавок |

||

|

|

стали |

|

цемента |

|

заполнителей |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

пневматический |

транспортер |

|

||||

|

|

арматурный цех |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

склад цемента |

|

|

склад заполни- |

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

телей |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

автоподогрев, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

подогрев |

|

|

|

|

|

|

электротранспортер |

|

|

|

|

|

|

|

|

|

|

|

бетоносмеси- |

|

|

|

|

|

||

|

|

|

|

|

заполнителя |

|

|

|

||

|

|

|

|

тельный цех |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

главный |

|

|

|

|

|

|

|

|

|

|

производственный |

|

|

|

|

|

|

|

|

|

|

корпус |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

склад готовой |

|

|

|

|

|

|

|

|

|

|

продукции |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

внешний транспорт

Рис. 8.1. Схема внутренних грузовых потоков завода ЖБИ

Электросиловое хозяйство на предприятии должно обеспечивать производство двигателей технологической и осветительной электроэнергией.

Расчет потребности электроэнергии ведется на единицу продукции. Суммарную потребную мощность электроэнергии подсчитывают по от-

181

дельным группам потребителей с различными коэффициентами мощности по формуле

Рм= [ ∑РоКо + ∑ РсКС/СОоЧс+ ∑РтКт/СОоЧт ],

где ∑РоКо – сумма номинальных мощностей осветительных токоприемников с учетом коэффициента спроса;

∑ РсКС/СОоЧс – сумма номинальных мощностей силовых электродвигателей с учетом коэффициента спроса и мощности;

∑РтКт/СОоЧт - сумма номинальных мощностей для технологических потребителей.

Таблица 8 . 1 Значение коэффициента спроса и мощности

Наименование потребителей |

|

Коэффициенты |

|

|

Кс |

|

СОоЧ |

Сильные установки с чис- |

|

|

|

лом двигателей до: |

0,7-1,0 |

|

0,8-0,9 |

8 |

|

||

9-20 |

0,25-0,5 |

|

0,4-0,6 |

Формовочные машины |

0,2-0,5 |

|

0,6 |

Рольганги |

0,1 |

|

0,5 |

Конвейеры |

0,25-0,35 |

|

0,6 |

Мостовые краны |

0,2-0,3 |

|

0,5 |

Башенные и порт. Краны |

0,4-0,6 |

|

0,5 |

Смесительные машины |

0,4-0,6 |

|

0,65-0,7 |

Электросвар.аппарат |

0,35 |

|

0,4-0,6 |

Трансформ-электропрогре- |

0,7 |

|

0,75 |

ватель бетона |

|

|

|

Освящение цехов, складов, |

1,0 |

|

1,0 |

наружное освящение |

|

||

После расчета потребности мощности по цехам и по предприятию в целом определяют расход на выработку единицы готовой продукции.

Таблица 8 . 2 Нормы расходы электроэнергии для основных цехов

|

Наименование производства |

Ед.изм |

Расход электроэнергии, |

|

|

|

|

|

Квт/ч |

1. |

Производство щебня |

м3 |

2,7-3,8 |

|

2. |

Производство |

бетонной |

100 м3 |

120-150 |

смеси |

|

м3 |

|

|

3. |

Производство ЖБИ/ с пропа- |

17-21 |

||

риванием/ |

|

|

|

|

182

Таблица 8 . 3 Средние показатели потребной мощности освящения

|

|

|

|

|

Наименование цехов |

Площадь, м2 |

Мощность, кВт |

1. |

Бетоно-растворные цехи |

100 |

0,5 |

2. |

Формовочные цехи |

100 |

1,0 |

3. |

Арматурные цехи |

100 |

1,3 |

4. |

Закрытые склады |

100 |

0,5-0,8 |

5. |

Конторы |

100 |

1,0-1,5 |

Производительность освящения зависит от сменности и длины светового времени. Оплату за электроэнергию производят по двухставочному тарифу:

А. за каждый кВт/ч – по счетчику; Б. за каждый кВт присоединение мощности трансформаторов вне зави-

симости от количества израсходованной электроэнергии. Теплоснабжение – обеспечивает предприятие паром, чистым нагретым

воздухом и горячей водой.

Имеются нормы расхода пара на единицу продукции, например, при производствеЖБИнапропаривание1 м3 изделийвкамеретребуется300-400 кг.

Потребность в условном топливе на отопление 1 м3 помещения при: t0c =10 – 14 кг;

t0c =0 – 5,7 кг; t0c =5 – 10,2 кг.

Суммарная потребность рассчитывается:

|

|

Qот = (Q1+Q2) K1 K2, |

где Q1 |

– |

количество тепла по отопление; |

Q2 |

– |

количество тепла на технологические нужды; |

K1 |

– |

коэффициент, учитывающий потери тепла в сети; |

K2 |

– |

коэффициент, учитывающий добавки на неучтенные расходы. |

Потребность в сжатом воздухе определяется:

Q=∑ q Ko Q1, м3/мин,

где q – расход сжатого воздуха одним аппаратом, м3/мин;

Ko – коэффициент, учитывающий одновременность работы приборов; Q1 – Коэффициент, учитывающий потери воздуха (1,2-1,4). Водоснабжение и канализация. При определение потребности воды

учитывается: потребность воды для: производства, хозяйственная, питьевая, санитарная и для целей пожаротушения.

Нормы расхода:

1. Для питья, хозяйственных и санитарных нужд на 1 рабочего в смену – 25 литров, плюс – 6 литров;

183

2.На пожаротушение 1 пожар – 5 л/с при площади территории 100 га, времени тушения 3 часа;

3.Расход на производственные нужды.

Производство ЖБИ. Промывка формовочных агрегатов, 1 маш. см. – 150 л. Поливка изделий при летнем бетонировании – 1 м3 – 300 л. Изготовление арматуры – охлаждение электродов контактно-сварочной маши-

ны – 1 ч – 300-500 л.

Канализация служит для удаления отработанных вод, производственные воды должны очищаться в соответствии с указаниями Госсанинспекции.

8.2. Организация ремонтного производства на заводе по производству строительных материалов

Для основного производства необходимо обслуживание материалами, полуфабрикатами, энергией различных видов, инструментами, ремонтным оборудованием, транспортом. Выполнение этих многообразных функций составляют задачу вспомогательных подразделений, в том числе ремонтного хозяйства.

Во вспомогательном хозяйстве занято сейчас приблизительно 1/2 рабочих, на транспорте – 33 %, на ремонт и обслуживание основных фондов – 30 %, энергоснабжение – 8 %, технологически контроль и наладку оборудования – 12 %.

Ремонтное производство создается для того, чтобы обеспечить с минимальными затратами рациональную эксплуатацию оборудования. Основными задачами являются:

1)осуществление технического обслуживания и ремонта основных фондов;

2)монтаж вновь приобретенного оборудования;

3)модернизация эксплуатированного оборудования;

4)планирование всех работ по техническому обслуживанию и ремонту;

5)разработка мероприятий по повышению эффективности.

Всостав ремонтного производства входят:

–отдел главного механика (ОГМ);

–ремонтно-механический цех (РМЦ);

–ремонтно-строительный цех (РСЦ);

–склады оборудования.

Вцехах – цеховые ремонтные службы.

ОГМ имеет: контрольно-техническое бюро, которое готовит техническую документацию по ремонту, модернизации и уходу за оборудованием; плановопроизводственное бюро – занимающееся планированием работы ремонтных цехов, а так же материальной подготовкой ремонтных работ, бюро кланово-производственного ремонта (ППР), осуществление общего

184

руководства и контроль за соблюдением системы ППР. Руководит работой главный механик.

Системы технологического оборудования и ремонта

Впроцессе работы отдельные части ОФ, в т.ч. оборудования подвергаются износу. Восстановлением их работоспособности и эксплуатационных свойств достигается путем ремонта, организация которого должна быть увязана с рациональной эксплуатацией и уходом за оборудованием. Основу этого составляет система ППР – представляющих собой совокупность заранее запланированных, взаимосвязанных организационных и технологических решений, направленных на поддержание и восстановление качества эксплуатируемых ОФ: машин, зданий, сооружений и других групп ОФ.

Вработы по обслуживанию и ремонту оборудования в системе ППР входят: уход, межремонтное обслуживание, периодичные ремонтные операции.

Уход – в соблюдении правил технической эксплуатации, чистке, смазке. Осуществляется непосредственно рабочими под контролем мастеров.

Межремонтное обслуживание – в своевременном регулирование механизмов, устранение мелких неисправностей. Выполняются дежурными работниками ремонтных служб без простоя оборудования. Документ календарного графика осмотра оборудования представлен в табл. 8.4.

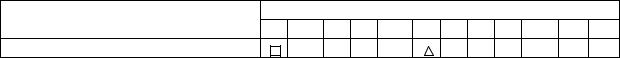

Таблица 8 . 4 Календарный график осмотра оборудования

Наименование оборудования |

График на месяц |

|

1 2 |

3 4 5 |

6 7 8 9 … 30 31 |

Мостовой кран

Примечание. – осмотр ежедневный; – осмотр 1 раз в 10 дней;– осмотр 1 раз в месяц.

Периодические ремонтные операции – проверку точность, осмотры и плановые ремонты – текущие и капитальные. Выполняются операции ремонтным персоналом по заранее разработанному графику.

Осмотр – выявление степени изношенности, регулировка, устранение мелких неполадок. Определяется также объем предстоящего ремонта и сроки его проведения.

Текущий ремонт – для обеспечения или восстановления работоспособности: частичная разработка, замена отдельных узлов. За счет цеховых расходов на себестоимость.

Капитальный ремонт – полная (или близкая к полной) разборке с заменой, т.е. задача – привести агрегат в состояние полностью отвечающее его назначению, классу точности, производительности, установление

185

ГОСТом или техническими условиями. За счет части амортизационных отчислений.

Существуют 3 формы организации ремонта: централизованный, децентрализованный и смешанный.

Централизованный – ремонтный цех или на специализированном предприятии.

Децентрализованной – в цехах завода. Смешанный – часть в цехе.

Кроме ППР могут быть внеплановые (аварийные) и восстановительные ремонты (т.е. дальнейшая эксплуатация уже невозможно).

Техническая подготовка ремонтных работ.

Внедрение системы ППР требует предварительного проведения ряда подготовительных работ. К ним относятся:

–классификация оборудования;

–составление спецификация сменных и запасных деталей и материалов, установление запасов;

–разработка альбомов чертежей по каждому размеру оборудования;

–организацию хранения запасных деталей и материалов;

–разработка инструкций ремонтному персоналу по обслуживанию и ремонту.

Классификация оборудования имеет цель составления группировок оборудования по признакам однотипности для определения части одноименных сменных деталей и разработки типовой технологии ремонтных работ.

Паспортизацияполная техническая характеристика всех орудий труда. Паспорт заводиться на каждую единицу заводского оборудования: технические данные, режимы работы, допустимые нагрузки, результаты осмотров и ремонтов.

Паспорт – исходный документ при организации и планировании его ремонта и технического обслуживания.

Спецификация необходима для своевременного изготовления запасных частей и разработки технологии ремонтных работ.

Сменными деталями называют такие, которые подвергаются износу и подлежат замене при ремонте. Срок их службы больше или равен длительности ремонтного цикла.

Разработка инструкций для того, чтобы повысить организационнотехнический уровень текущего обслуживания и ремонта оборудования.

Ремонтные нормативы:

Организация и планирование ремонта при системе ППР основывается на определенных нормативов, позволяющих планировать объемы ремонтных работ, их очередность, сроки проведения по группам однородных агрегатов.

186

Система этих нормативов включает:

–категории сложности ремонта;

–ремонтные единицы;

–длительность и структура ремонтных циклов;

–длительность межремонтных и межсмотровых периодов;

–длительность ремонтного периода.

Кним так же относятся нормативы:

–нормы расходы материалов, запасных частей.

Методика расчета нормативов и их конкретные величины для разных видов оборудования определены единой системы ППР. На основании системы нормативов составляются графики. Каждой единице присваивается соответствующая категория сложности ремонта. Чем сложнее агрегат, там больше категория. Категория сложности (R) – а значение 1,2…5R, отнесены к этому. Это качественный показатель.

Трудоемкость ремонтных работ измеряется в ремонтных единицах (r). PC – это показатель трудоемкости ремонта. Одна условная единица ремонтосложности для всех видов технологического подъемно-транспорт- ного оборудования характеризуется трудоемкостью капитального ремонта условной машины в 50 чел.-ч, отнесенных к 5 разряду тарифной сетки сдельщика, из которых 65 % (41 чел.-ч.) – приходится на суммарные и практические работы и 35 % (11 чел.-ч) – станочные.

Для электрооборудования 1 условия единицы ремонтоспособности = трудоемкости в 15 чел.-ч, отнесется также к 5 разряду тарифной сетки сдельщика.

Капитальный ремонт – наибольший по объему. Если принять норму продолжения к механической части оборудование, равной 1, то трудоем-

кость равна 0,12:0,02.(табл. 8.5).

Продолжительность простоя оборудования в ремонте определяется по графикам или по нормам времени простоя.

Число единиц ремонтосложности (при капитальном ремонте): 1 – при ремонте в 1 смену; 2 – во 2 смену; 3 – в 3 смену.

Простой оборудования в плановом ремонте фиксируется с момента его сдачи в ремонт его приема из ремонта по акту. Общее время простоя (механической и энергетической частей):

Тпр = Тн (Rм+Rэ),

Тпр = Прем r/ b tсм Ксм Кн,

где Тн – норматив времени простоя на единицу ремонтосложности; Rм,Rэ – ремонтосложность механической и электрической части;

r – ремонтосложности;

b – число рабочих в смену; Ксм – коэффициент сменности.

187

Для планирования трудоемкость ремонта оборудования определяется как сумма трудоемкостей ремонта механической и электрической частей.

Н= Нм Rм +Нэ Rэ,

где Нм, Нэ – нормативы трудоемкости на ремонт механической и электрической частей оборудования, чел.-ч.

Таблица 8 . 5

Распределение единиц рементосложности по видам работ |

|

||||

|

|

|

|

|

|

Вид работ |

|

Трудоемкость, чел.-ч. |

|

||

|

|

слесарные |

станочные |

краны |

всего |

|

механическая часть |

|

|

||

техническое оборудование |

|

0,55 |

0,05 |

0,4 |

1 |

текущий ремонт |

|

3,8 |

1 |

1,2 |

6 |

капитальный ремонт |

|

30 |

9 |

11 |

50 |

|

электрическая часть |

|

|

||

текущий ремонт |

|

1,3 |

0,6 |

0,1 |

2 |

капитальный ремонт |

|

10 |

1,6 |

0,4 |

13 |

Число рабочих:

P = (Hк ∑Rк+HT ∑RT+HOT ∑RОГ)/Вфк,

где Hк, HT, HOT – норматив трудоемкости на единицу ремонтоспособности при капитальным, текущем и технического обслуживания, чел.-ч.;

Rк, RT, RОГ – количество единиц ремонтоспособности; Вфк – фактический фонд рабочего времени, чел.-ч.; К – плановый коэффициент выполнения норм

Пример: Определить трудоемкость капитального ремонта вращающейся печи размером 5×185 м. Из таблиц ППР находим, что ремонтосложность механической части равен 385 единиц. И на подготовительные работы затрачивается еще 20 % общей трудоемкости механической части. Общая трудоемкость для каждого вида оборудования устанавливается нормативная длительность ремонтного цикла.

Ремонтным циклом называется наименьший повторяющийся период эксплуатации оборудования, в течение которого осуществляется в определенной последовательности все установленные виды технического обслуживания и ремонта. Так как они осуществляются в период от начала эксплуатации до первого капремонта, либо между двумя последующими капремонтами. Зависит от особенности конструкций, условий эксплуатации и других факторов. Устанавливается паспортом оборудования.

Межремонтный период называется период работы оборудования между двумя очередными плановыми ремонтами.

188

Межсмотровой период – это период работы оборудования между двумя очередными осмотрами или между очередным плановым ремонтом и осмотром.

Ремонтный период называется время простоя оборудования в ремонте. Зависит от числа единиц его сложности ремонта и числа смен в сутки, в течение которых работают ремонтные бригады.

Существует еще одно понятие – структура ремонтного цикла – это количество и последовательность ремонтных операций, входящих в ремонтный цикл, образуют его структуру.

Структура ремонтных циклов |

|

Таблица 8 . 6 |

|||||||||||

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Наименование оборудования |

Марка |

Число ед. |

|

Ремонтный цикл и его |

|||||||||

|

оборудов. |

ремонта |

|

структура в час |

|||||||||

|

|

мех. |

электр. |

|

работы оборуд. |

||||||||

бетоносмеситель |

С-302 |

8 |

4,5 |

|

К 0- |

|

4,9 |

|

раза |

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

К:Т:О = 1:0,12:0,02

Графики и планы на ремонт разрабатываются на основе дефектных ведомостей, ремонтных нормативов и результатов техосмотров на год, квартал, месяц. В планах определяются виды ТО, ремонтных работ, их трудоемкость, плановые простои, объем работ по цеху и предприятию. Определяется количество и стоимость запасных частей и материалов, численность ремонтных работников.

Планирование ремонтных работ ведется Б ППР ОГМ.

Разработка планов: цеховые годовые графики ремонта→на основе годового и квартального плана→уточняются месячные планы и графики с учетом данных предшествующих осмотров. Они являются оперативным заданием цеху на производство ремонтных работ.

Основными ТЭП ремонтной службы: трудоемкость и себестоимость, удельный вес ремонтников ППП, % простоя оборудования по отношению к режимному фонду времени, удельный расход вспомогательных материалов на единицу оборудования.

Ремонт зданий и сооружений ППР включает текущий и капитальный ремонт

Текущий – это ремонт в течение года, профилактические мероприятия и устранение мелких повреждений, относятся или к цеховым или общезаводским расходом в зависимости от категории зданий.

Капитальный ремонт – это восстановление конкретных конструкций за счет амортизационных отчислений.

189

Пути совершенствования организаций технического обслуживания и ремонта оборудования:

–централизация и специализация ремонта;

–увеличение производственной мощности, дальнейшее развитие фирменного ремонта оборудования;

–обеспечение в централизованном порядке запасными частями, вспомогательными материалами;

–централизация ТО на предприятии;

–механизация и применение передовых методов в ремонте;

–повышение надежности и долговечности;

–совершенствование организации труда работников;

–совершенствование управление ремонтным обслуживанием на основе внедрения подсистемы АСУП «Ремонт».

190