1303

.pdf

вавшиеся в захватах, при обработке не учитывались. Характер разрушения образцов показан на рис. 2.4.

Рис. 2.4. Общий вид разрушения образцов

Ширина и толщина образца замерялись в середине длины образца с точностью до 0,1 мм. Результаты измерений заносились в журнал испытаний.

Испытываемый образец тщательно устанавливался в испытательную машину. Нагружение осуществлялось со скоростью 10 мм/мин до разрушения образца. Величина разрушающей нагрузки записывалась в журнал испытаний.

Предел прочности при растяжении определялся с точностью до 1 МПа по формуле

|

р |

pразр |

, |

|

|

||

|

|

b |

|

где Рразр – |

величина разрушающей нагрузки, кН; |

||

b – |

ширина образца, м; |

||

δ – |

толщина образца, м. |

||

Полученные результаты испытания заносились в журнал испытаний (форма приведена в табл. 2.1), после чего они подвергались статистической

31

обработке методами математической статистики согласно требованиям [45]. Было испытано 208 образцов, в том числе 107 образцов, вырезанных в продольном направлении листа, и 101 образец – в поперечном направлении. Результаты статистической обработки приведены в табл. 2.2.

2.3. Определение предела прочности при изгибе

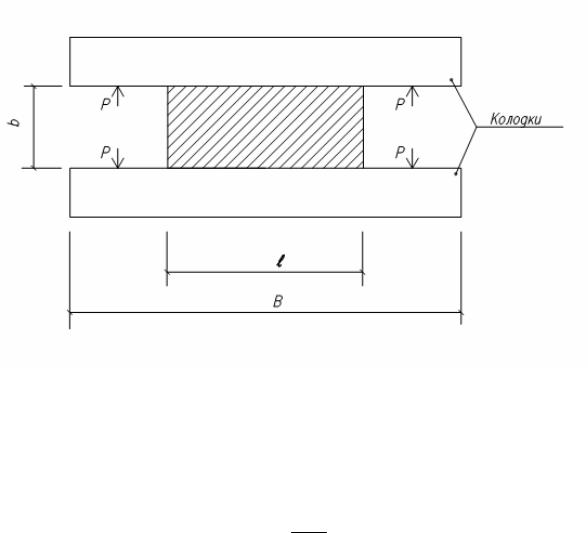

Предел прочности при изгибе для древесно-стружечных плит определялся согласно требованиям [45]. Для испытаний брались образцы

размером 300 50 ( b δ), где – длина, b – ширина, δ – толщина образ-

ца. Испытания образцов проводились по схеме (рис. 2.5) согласно требованиям [45].

Рис. 2.5. Схема испытания образцов

По полученным величинам разрушающих нагрузок предел прочности при изгибе определялся по формуле

|

3Pразр , |

||

|

|

2 b 2 |

|

где Pразр – |

величина разрушающей нагрузки, кН; |

||

o – |

расстояниемеждуопорамиобразцависпытательноймашине, м; |

||

b – ширина образца, м; δ – толщина образца, м.

Было испытано 113 образцов, выборка которых производилась по схемам, приведенным на рис. 2.1 и 2.2, из которых 58 образцов вырезались

32

в продольном направлении, а 55 – в поперечном (по отношению к листу древесно-стружечной плиты). Эти данные обработаны статистически, результаты вычислений приведены в табл. 2.2.

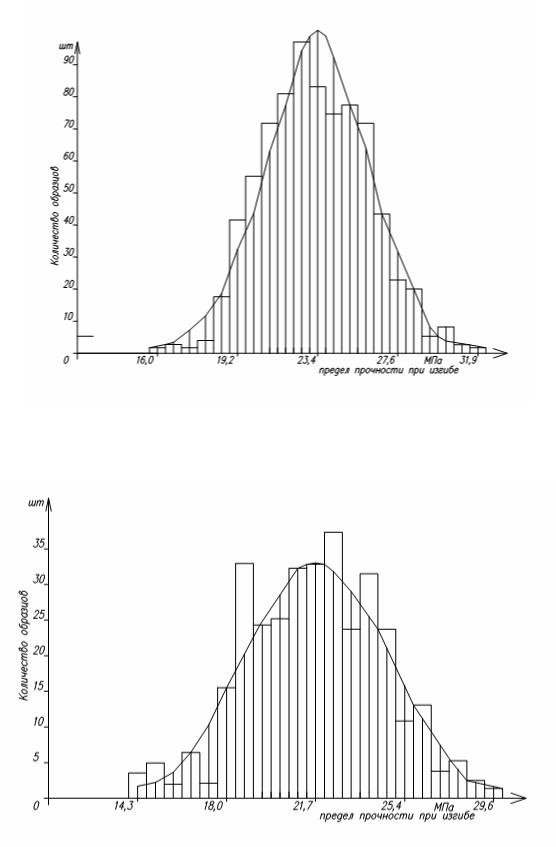

Помимо испытаний образцов, взятых из листа согласно рис. 2.1 и 2.2, проводилась работа по определению предела прочности древесно-стружеч- ной плиты при изгибе на образцах, взятых из листа согласно [45]. Результаты этих испытаний были использованы для выявления стабильности технологического процесса при выпуске древесно-стружечных плит, поскольку эти испытания проводились регулярно по каждой партии плит. С этой целью проведена статистическая обработка результатов испытаний. Отбор образцов и обработка результатов испытаний осуществлялся выборочно по партиям, сменам, месяцам, видам смол и общая. Для выявления закона распределения случайных величин строились гистограммы. Общий вид гистограмм показан на рис. 2.6 и 2.7. Нетрудно заметить, что случайные искомые величины носят характер, близкий к нормальному закону распределения. Это дает основание использовать для статистической обработки формулы, рекомендуемые [45].

При выявлении стабильности технологического процесса интерес представляют значения среднеарифметической величины и вариационного коэффициента. Изменение этих величин для исследуемых плит показано на графиках (рис. 2.8–2.11), по которым можно заметить, что качество выпускаемой плиты сравнительно стабильное, средний показатель прочности плиты в течение года меняется от 21,88 до 23,59 МПа, а вариационный коэффициент (СV) при этом колеблется от 8,85 до 11,24 %.

Статистическая обработка всех испытанных образцов дала результаты (см. табл. 2.2) Х = 23 МПа, а СV = 11,8 % – для древесно-стружечной

плиты на смоле КФсомт и Х = 22 МПа, а СV = 12,9 % – для древесностружечной плиты на смоле КФмт.

2.4. Определение предела прочности

при растяжении перпендикулярно пласти плиты

Предел прочности при растяжении перпендикулярно пласти плиты определялся согласно требованиям [45].

Изготовление, отбор и определение количества образцов производились в соответствии с требованиями [45]. Для испытаний принимались

образцы размером 50 50δ ( b δ), где – длина, b – ширина и δ – тол-

щина образца. Испытание образцов производилось по схеме, изображенной на рис. 2.12.

33

Рис. 2.6. Гистограмма распределения предела прочности при изгибе ДСП на смоле КФсомт

Рис. 2.7. Гистограмма распределения предела прочности при изгибе ДСП на смоле КФмт

34

Рис. 2.8. Графики изменения предела прочности ДСП и вариационного коэффициента при изгибе по дням (смола КФсомт)

35

Рис. 2.9. Графики изменения предела прочности ДСП и вариационного коэффициента при изгибе по месяцам (смола КФсомт)

36

Рис. 2.10. Графики изменения предела прочности ДСП и вариационного коэффициента при изгибе по дням (смола КФмт)

37

Рис. 2.11. Графики изменения предела прочности ДСП и вариационного коэффициента при изгибе по месяцам (смола КФмт)

38

Рис. 2.12. Схема испытания образцов

По полученным в результате испытаний величинам разрушающих нагрузок определялся предел прочности при растяжении перпендикулярно пласти плиты по формуле

Pразр ,

b

где Рразр – величина разрушающей нагрузки, кН;– длина образца, м;

b – ширина образца, м.

Было испытано 1144 образца, из которых 808 образцов взяты из плиты, сделанной на смоле КФсомт, а 336 образцов – из плиты, сделанной на смоле КФмт. Эти данные обработаны статистически, результаты вычислений приведены в табл. 2.2.

2.5. Определение модуля упругости при сжатии

Ввиду отсутствия ГОСТа на определение модуля упругости при сжатии для древесно-стружечных плит, испытания проводились по методике, описанной ниже. При этом учтены опыт аналогичных работ, проводимых в ЦНИИСКим. КучеренкоиВНЩДрев, атакжетребованияиположения[45].

39

Образцы для определения модуля упругости при сжатии изготавливались в форме прямоугольного бруска с размерами 100 50 , где – толщина образца, принимаемая равной толщине листа древесно-стружечной плиты. Перед испытанием на образцы наклеивались (клеем БФ-2) датчики сопротивления с базой 20 мм по схеме, изображенной на рис. 2.13.

Рис. 2.13. Схема размещения датчиков сопротивления на образце при определении Есж

Всего наклеивалось 4 датчика на каждый образец. Это позволяло максимально исключить влияние неравномерности напряжений по ширине

итолщине образца на исследуемые величины.

Вкаждом образце на середине длины измерялись поперечные размеры с точностью до 0,1 мм, данные измерений записывались в журнал испытаний (форма журнала испытаний приведена в табл. 2.3).

40