1180

.pdfПорядок выполнения работы 1. Определение средней плотности крупного и мелкого заполнителей

(ГОСТ 8269–97, ГОСТ 8735–88).

Среднюю плотность находят путем взвешивания определенного объема заполнителя данной фракции, высушенного до постоянной массы.

Размеры мерного цилиндра выбирают в зависимости от наибольшей крупности заполнителя (табл. 1.1). При определении насыпной плотности песка используют мерный сосуд вместимостью 1 л (ГОСТ 8735-88).

Заполнитель, высушенный до постоянной массы, насыпают с высоты 10 см в предварительно взвешенный цилиндр до образования конуса, который снимается вровень с краями. Затем определяют массу цилиндра с заполнителем.

|

Размеры мерного цилиндра |

Таблица 1 . 1 |

|

|

|

||

|

|

|

|

Объем мерного |

Размеры цилиндра, мм |

Фракция |

|

цилиндра, л |

диаметр |

высота |

заполнителя |

5 |

185 |

185 |

От 5 до 10 мм |

10 |

234 |

234 |

Св. 10 до 20 мм |

20 |

294 |

294 |

Св. 20.до.40 мм |

50 |

400 |

400 |

Св. 40 мм |

Среднюю плотность заполнителей н, кг/м3, рассчитывают по формуле

н m m1 |

, |

(1.1) |

V |

|

|

где m – масса мерного цилиндра с заполнителем, кг; m1 – масса мерного цилиндра, кг;

V – объем мерного цилиндра, м3.

2. Определение зернового состава щебня (гравия).

Для испытания в качестве аналитической пробы используют лабораторную пробу по табл.1.2, высушенную до постоянной массы, без ее сокращения.

Таблица 1 . 2

Характеристика лабораторных проб |

|

|

||

|

|

|

|

|

Наибольший номинальный размер |

10 |

20 |

40 |

Св. 40 |

зерен D, мм |

|

|

|

|

Масса пробы, кг |

5,0 |

10,0 |

20,0 |

40,0 |

Пробу просеивают через стандартный набор сит (5, 10; 20 и 40 мм). Остатки щебня (гравия) на каждом из сит взвешивают.

11

По результатам просеивания вычисляют частный остаток на каждом сите ai в процентах по формуле

ai mi 100% , |

(1.2) |

m |

|

где mi – масса остатка на данном сите, г; m – масса пробы, г.

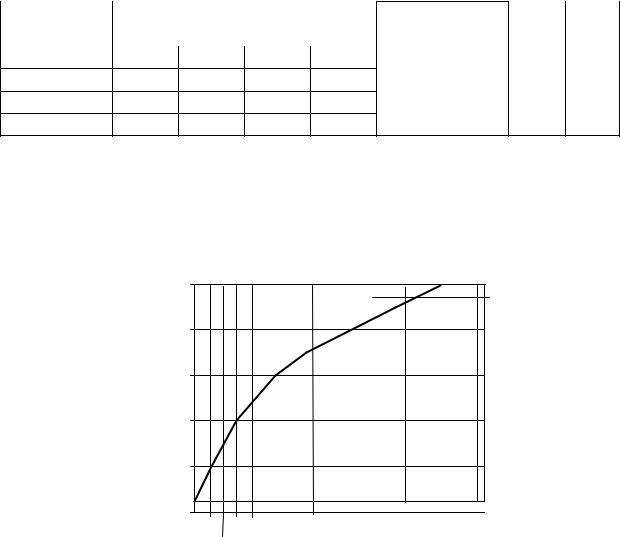

Затем определяют полные остатки на каждом сите в процентах от массы пробы, равные сумме частных остатков на данном и всех ситах с отверстиями большего размера. Результаты расчета зернового состава заносят в табл.1.3 и строят кривую просеивания (рис.1.1), характеризующую зерновой состав испытываемого щебня (гравия).

Таблица 1 . 3 Результаты определения зернового состава щебня (гравия)

Остатки на |

Размеры отверстий сит, мм |

Прошло через |

D, |

d, |

|||

ситах |

|

|

|

|

сито 5 мм |

мм |

мм |

|

40 |

20 |

10 |

5 |

|

|

|

Частные, г Частные, % Полные, %

Наибольшую и наименьшую крупность щебня (гравия) испытываемой пробы характеризуют размерами отверстий сит, полные остатки на которых, определенные по кривой просеивания, составляют 5,0 % (D) и 95 % (d). Значения этих размеров округляют в большую́ сторону до ближайших размеров отверстий стандартных сит.

по массе |

0 |

|

|

5% |

|

|

|

|

|||

20 |

|

|

|

||

, % |

|

|

|

|

|

на ситах |

40 |

|

|

|

|

60 |

|

|

|

||

остатки |

|

|

|

||

80 |

|

|

|

||

Полные |

|

|

|

||

100 |

|

|

95% |

||

15 |

40,0 |

100,0 |

|||

|

35,0 |

||||

|

98 |

||||

|

|

10 |

|

|

|

|

Размеры отверстий контрольных сит, мм |

|

|||

Рис. 1.1. Зерновой состав щебня (гравия)

12

3. Определение межзерновой пустотности заполнителей.

Межзерновая пустотность может определяться аналитически и экспериментально.

Аналитически межзерновую пустотность Vм.п, %, находят по формуле

|

|

н |

|

|

|

|

Vм.п 1 |

|

|

|

100, |

(1.3) |

|

к 1000 |

||||||

|

|

|

|

|

где н – насыпная плотность, кг/м3;к – кажущаяся плотность, кг/м3.

Экспериментально Vм.п определяется по следующей методике. Заполнитель засыпается в мерный цилиндр, цилиндр закрывается мелкорешетчатой крышкой и заливается водой, через 1 час вода из цилиндра сливается, цилиндр вместе с заполнителем опрокидывается на решетку, и в течение 30 мин вода стекает из заполнителя, цилиндр с заполнителем вторично взвешивается, и затем вода заливается до краев мерного цилиндра.

Межзерновую пустотность рассчитывают по следующей формуле

V |

|

q |

100 , |

(1.4) |

|

V |

|||||

м.п |

|

|

|

где q – масса залитой воды, кг; V – объем цилиндра, л.

4. Определение прочности (дробимости) крупного плотного заполнителя (ГОСТ 8269–97).

Для определения прочности (дробимости) крупного плотного заполнителя применяют цилиндр диаметром 150 мм. Навеска щебня (гравия) насыпается в цилиндр с высоты 50 мм так, чтобы после разравнивания верхний уровень материала примерно на 15 мм не доходил до верхнего края цилиндра. Затем в цилиндр устанавливается пуансон, и цилиндр помещается на нижнюю плиту пресса. Давление доводится до 200 кН. После сжатия испытываемую пробу высыпают из цилиндра и взвешивают.

Раздробленную пробу заполнителя просеивают через сито, размеры отверстий которого принимают в зависимости от фракции крупного заполнителя: при фракции 5-10 мм – 1,25 мм; при фракции 10-20 мм – 2,5 мм и при фракции 20-40 мм – 5 мм.

Остаток на сите после сухого или мокрого просеивания взвешивают и определяют показатель дробимости Др , %, с точностью до 1 % по формуле

|

Др m m1 100% , |

(1.5) |

|

m1 |

|

где m – |

масса аналитической пробы щебня (гравия), г; |

|

m1 – |

масса остатка на контрольном сите после просеивания, кг. |

|

13

Марки по дробимости щебня из осадочных и метаморфических пород должны соответствовать требованиям, указанным в табл.1.4, а марки по дробимости щебня из изверженных пород – в табл.1.5.

|

|

|

|

|

Таблица 1 . 4 |

Характеристика щебня из осадочных и метаморфических пород |

|||||

|

|

|

|

|

|

Марка по дробимости |

|

Потеря массы при испытании щебня, % |

|||

щебня из осадочных и мета- |

|

в сухом состоянии |

в насыщенном |

||

морфических пород, кгс/см2 |

|

|

|

водой состоянии |

|

1200 |

|

|

До 11 включ. |

До 11 включ. |

|

1000 |

|

|

Св. 11 до 13 |

Св. 11 до 13 |

|

800 |

|

|

Св. 13 до 15 |

Св. 13 до 15 |

|

600 |

|

|

Св. 15 до 19 |

Св. 15 до 20 |

|

400 |

|

|

Св. 19 до 24 |

Св. 20 до 28 |

|

300 |

|

|

Св. 24 до 28 |

Св. 28 до 38 |

|

200 |

|

|

Св. 28 до 35 |

Св. 38 до 54 |

|

|

|

|

|

|

Таблица 1 . 5 |

Характеристика щебня из изверженных пород |

|||||

|

|

|

|

|

|

Марка по дробимости |

|

|

Потеря массы при испытании щебня, % |

||

щебня из изверженных |

|

из интрузивных пород |

|

из эффузивных |

|

пород, кгс/см2 |

|

|

|

|

пород |

1400 |

|

|

До 12 включ. |

|

До 9 включ. |

1200 |

|

|

Св. 12 до 16 |

|

Св. 9 до 11 |

1000 |

|

|

Св. 16 до 20 |

|

Св. 11 до 13 |

800 |

|

|

Св. 20 до 25 |

|

Св. 13 до 15 |

600 |

|

|

Св. 25 до 34 |

|

Св. 15 до 20 |

Допускается определять марку по дробимости щебня из осадочных и метаморфических пород как в сухом, так и в насыщенном водой состоянии. При несовпадении марок по дробимости прочность оценивают по результатам испытания щебня в насыщенном водой состоянии. Марки по дробимости щебня из гравия и гравия должны соответствовать требованиям, указанным в табл.1.6.

Характеристика щебня из гравия |

Таблица 1 . 6 |

||

|

|

||

|

|

|

|

Марка по дробимости |

Потеря массы при испытании щебня, % |

||

щебняизгравияигравия, кгс/см2 |

щебня из гравия |

|

гравия |

1000 |

До 10 включ. |

|

До 8 включ. |

800 |

Св. 10 до 14 |

|

Св. 8 до 12 |

600 |

Св. 14 до 18 |

|

Св. 12 до 16 |

400 |

Св. 18 до 26 |

|

Св. 16 до 24 |

14

5. Определениепрочностипористыхзаполнителей(ГОСТ9758–86).

Для определения прочности пористых заполнителей (керамзитовый гравий, аглопоритовый щебень и др.) используют следующую методику.

Пробу заполнителя объемом 2 л засыпают в цилиндр с высоты 10 см. Затем в цилиндр устанавливают пуансон и добиваются совпадения нижней риски на пуансоне с верхним краем цилиндра путем добавления или изъятия нескольких гранул заполнителя.

Цилиндр помещают на нижнюю плиту пресса и осуществляют вдавливание плунжера в цилиндр на глубину 20 мм (до верхней риски на плунжере) за 20-30 с.

Прочность при сдавливании в цилиндре рассчитывают по формуле

R |

P |

, |

(1.6) |

|

F |

||||

ц |

|

|

где Р – нагрузка при сдавливании, кгс; МПа; F – площадь пуансона, см2 (F=177 см2).

По полученному значению прочности по табл.1.7 находят марку крупного пористого заполнителя.

6. Определение зернового состава, модуля мелкого заполнителя и группы песков (ГОСТ 8735–88).

Для определения зернового состава предварительно высушенную навеску заполнителя массой 1000 г просеивают через набор стандартных сит. Остатки на ситах взвешивают.

По результатам просеивания вычисляют:

частный остаток на каждом сите ai, %, по формуле

ai mi 100 , |

(1.7) |

m |

|

где mi – масса остатка на данном сите, г; |

|

m – масса просеиваемой навески, г; |

|

полный остаток на каждом сите Ai, %, по формуле |

|

Ai = а2,5 + а1,25 + ... +аi, |

(1.8) |

где а2,5, а1,25, аi – частные остатки на соответствующих ситах;

модуль крупности песка Мк без зерен размером крупнее 5 мм по формуле

Мк |

A2,5 A1,25 A0,63 A0,315 A0,14 |

, |

(1.9) |

|

100 |

||||

|

|

|

где A2,5, A1,25, A0,63, A0,315, A0,14 – полные остатки на сите с круглыми отверстиями диаметром 2,5 мм и на ситах

с сетками № 1,25; 0,63; 0,315; 0,14 (%).

15

|

Характеристика пористого заполнителя по прочности |

Таблица 1 . 7 |

|||

|

|

||||

|

|

|

|

|

|

Марки по |

|

Прочность при сдавливании в цилиндре, МПа |

|

||

керамзитового и |

керамзитового |

аглопоритового |

шлакопемзового |

||

прочности |

шунгизитового гравия |

щебня |

|

|

щебня |

гравия |

щебня |

||||

П15 |

До 0,5 |

- |

- |

До 0,3 |

До 0,2 |

П25 |

Св. 0,5 до 0,7 |

– |

– |

Св. 0,3 до 0,4 |

Св. 0,2 до 0,3 |

П35 |

Св. 0,7 до 1,0 |

Св. 0,5 до 0,6 |

Св. 0,5 до 0,6 |

Св. 0,4 до 0,5 |

Св. 0,3 до 0,4 |

П50 |

Св. 1,0 до 1,5 |

Св. 0,6 до 0,8 |

Св. 0,6 до 0,8 |

Св. 0,5 до 0,6 |

Св. 0,4 до 0,5 |

П75 |

Св. 1,5 до 2,0 |

Св. 0,8 до 1,2 |

Св. 0,8 до 1,2 |

Св. 0,6 до 0,7 |

Св. 0,5 до 0,6 |

П100 |

Св. 2,0 до 2,5 |

Св. 1,2 до 1,6 |

Св. 1,2 до 1,6 |

Св. 0,7 до 0,8 |

Св. 0,6 до 0,8 |

П125 |

Св. 2,5 до 3,3 |

Св. 1,6 до 2,0 |

Св. 1,6 до 2,0 |

Св. 0,8 до 0,9 |

Св. 0,8 до 1,1 |

П150 |

Св. 3,3 до 4,5 |

Св. 2,0 до 3,0 |

Св. 2,0 до 3,0 |

Св. 0,9 до 1,0 |

Св. 1,1 до 1,4 |

П200 |

Св. 4,5 до 5,5 |

Св. 3,0 до 4,0 |

Св. 3,0 до 4,0 |

Св. 1,0 до 1,2 |

Св. 1,4 до 1,8 |

П250 |

Св. 5,5 до 6,5 |

Св. 4,0 до 5,0 |

Св. 4,0 до 5,0 |

Св. 1,2 до 1,4 |

Св. 1,8 до 2,2 |

П300 |

Св. 6,5 до 8,0 |

Св. 5,0 до 6,0 |

Св. 5,0 до 6,0 |

Св. 1,4 до 1,6 |

Св. 2,2 до 2,7 |

П350 |

Св. 8,0 до 10,0 |

Св. 6,0 до 7,0 |

Св. 6,0 до 7,0 |

Св. 1,6 |

Св. 2,7 |

П400 |

Св. 10,0 |

Св. 7,0 до 8,0 |

Св. 7,0 до 8,0 |

– |

– |

|

|

|

|

|

|

Примечание. Соотношение между маркой заполнителя по прочности и прочностью при сдавливании в цилиндре допускается уточнять на основании испытания в бетоне по ГОСТ 9757–90.

16

Результаты определения зернового состава песка оформляют в соответствии с табл.1.8.

Таблица 1 . 8

|

|

Зерновой состав песка |

|

|

|||

|

|

|

|

|

|

|

|

Наимено- |

|

Размеры отверстий сит, мм |

Проходит |

||||

вание |

|

|

|

|

|

|

через сито с |

остатка |

2,5 |

1,25 |

0,63 |

0,315 |

|

0,16 (0,14) |

сеткой № |

|

|

|

|

|

|

|

0,16 (0,14), |

|

|

|

|

|

|

|

% по массе |

Частный, г |

|

а1,25 |

а0,63 |

а0,315 |

|

а0,16(0,14) |

а0,16(0,14) |

Частный, % |

а2,5 |

|

|||||

Полный, % |

А2,5 |

А1,25 |

А0,63 |

А0,315 |

|

А0,16(0,14) |

– |

По полученному значению Мк в соответствии с ГОСТ 8736–93 устанавливают группу природного песка (табл.1.9).

Таблица 1 . 9 Характеристика природного песка по крупности

№ |

Группа песка |

Модуль крупности Мк |

п/п |

|

|

1 |

Очень крупный |

Св. 3,5 |

2 |

Повышенной крупности |

Св. 3,0 до 3,5 |

3 |

Крупный |

Св. 2,5 до 3,0 |

4 |

Средний |

Св.2,0 до 2,5 |

5 |

Мелкий |

Св. 1,5 до 2,0 |

6 |

Очень мелкий |

Св. 1,0 до 1,5 |

7 |

Тонкий |

Св. 0,7 до 1,0 |

8 |

Очень тонкий |

До 0,7 |

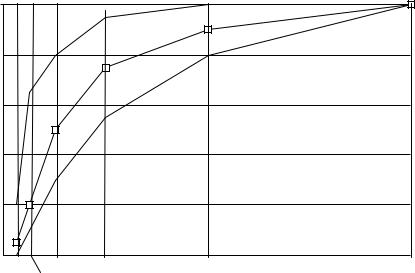

Зерновой состав мелкого заполнителя должен соответствовать графику (рис.1.2). При этом учитываются только зерна, проходящие через сито с отверстиями диаметром 5 мм.

Полученные результаты определения физико-механических характеристик заполнителей записываются в табличной форме (табл.1.10).

Таблица 1 . 1 0 Физико-механические характеристики заполнителей

№ |

Исследуе- |

Насыпная |

Межзерновая |

Прочность, |

Наибольшая |

Модуль |

п/п |

мые |

плотность |

пустотность |

МПа |

крупность, |

крупности |

|

материалы |

н, кг/м3 |

Vм.п, % |

(марки) |

мм |

(группа |

|

|

|

|

|

|

песка) |

17

|

|

0 |

|

|

|

|

|

|

, % |

|

|

|

1 |

|

2 |

|

|

ситах |

|

20 |

|

|

|

3 |

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

4 |

|

||

на контрольных |

по массе |

40 |

|

|

|

|

|

|

60 |

|

|

|

|

|

|

||

остатки |

|

|

|

|

|

|

|

|

|

80 |

|

|

|

|

|

|

|

Полные |

|

|

|

|

|

|

|

|

|

100 |

|

|

|

|

|

|

|

|

|

0,016 |

0,63 |

1,25 |

|

2,5 |

5,0 |

|

|

|

|

|

0,315 |

|

|

Размеры отверстий контрольных сит, мм |

|

Рис. 1.2. Зерновой состав мелного заполнителя:

1 – нижняя граница крупности песка (модуль крупности – 1,5); 2 – нижняя граница крупности песка (модуль крупности – 2,0)

для бетона класса В15 и выше; 3 – нижняя граница крупности песка (модуль крупности – 2,5) для бетона класса В25 и выше;

4 – верхняя граница крупности песка (модуль крупности – 3,25)

Лабораторная работа №2 ОПРЕДЕЛЕНИЕ ВОДОПОТРЕБНОСТИ ЗАПОЛНИТЕЛЯ

Водопотребность заполнителя, т.е. расход необходимой для смачивания поверхности заполнителя и заполнения открытых пор воды, физически связываемой заполнителем в бетонной смеси, является очень важной технологической характеристикой. Даже кварцевый песок с плотными зернами обладает значительной водопотребностью, тем более пористые заполнители.

Метод определения водопотребности заполнителей, предложенный Б.Г. Скрамтаевым и Ю.М. Баженовым, основан на подборе смесей одинаковой подвижности с испытываемым заполнителем и без него.

Для проведения исследований по этому методу необходимы следующие приборы и материалы:

технические весы по ГОСТ 24104–88;

чаша со сферическим дном, лопатка;

металлическая линейка по ГОСТ 427–75;

мерный стеклянный цилиндр по ГОСТ 1770–74;

встряхивающий столик с формой-конусом и насадкой;

металлическая штыковка;

18

стандартный конус для определения подвижности бетонной смеси;

совок;

портландцемент с известной нормальной густотой;

заполнители (мелкий и крупный).

Порядок проведения исследования

Для определения водопотребности мелкого заполнителя (песка) готовят цементно-песчаный раствор состава 1:2 (по массе). Берут 300 г цемента с известной нормальной густотой теста, 600 г испытываемого песка и смешивают их в чаше со сферическим дном. Затем добавляют воду до тех пор, пока расплыв конуса на встряхивающем столике по ГОСТ 310.4–81 не окажется таким же, как расплыв цементного теста нормальной густоты без песка (170 мм).

Водопотребность песка Вп в процентах вычисляют по формуле

Вп |

В/Ц НГ |

100, |

(1.10) |

|

2 |

|

|

где В/Ц – водоцементное отношение цементно-песчаного раствора при расплыве конуса 170 мм;

НГ – нормальная густота цементного теста в долях единицы; 2 – число частей заполнителя, приходящихся на 1 часть цемента в

приготовленном растворе.

Водопотребность крупного песка составляет 4-6 %, среднего – 6-8 %, мелкого – 8-10 %, очень мелкого – более 10 %.

Результаты испытаний записывают в табл. 1.11.

Таблица 1 . 1 1 Результаты определения водопотребности песка

Наименование |

Нормальная |

Расход |

В/Ц |

Диаметр |

Водопотребность |

материала |

густота |

воды на |

цементно- |

расплыва |

песка Вп, % |

|

цементного |

раствор, |

песчаного |

конуса, |

|

|

теста в долях |

мл |

раствора |

мм |

|

|

единицы |

|

|

|

|

|

|

|

|

|

|

Подобным образом определяют водопотребность крупного заполнителя. В этом случае подвижность бетонной смеси подбирают такую же, как подвижность растворной смеси. Для определения водопотребности крупного заполнителя готовят бетонную смесь состава 1:2:3,5 (по массе). Добавляют воду до тех пор, пока подвижность бетонной смеси, определяемая по ГОСТ 10181.1–81, не окажется такой же, как подвижность цементнопесчаного раствора.

19

Водопотребность крупного заполнителя (щебня) Вщ в процентах вычисляют по формуле

|

В |

В/Ц б В/Ц р |

100, |

(1.11) |

|

|

|||

|

щ |

3,5 |

|

|

|

|

|

|

|

где В/Ц б – |

водоцементное отношение бетонной смеси; |

|||

В/Ц – |

водоцементное отношение цементно-песчаного раствора |

|||

р |

без крупного заполнителя; |

|

||

3,5 – |

число частей крупного заполнителя, |

приходящихся на |

||

1 часть цемента в приготовленной бетонной смеси. Результаты испытаний записывают в табл. 1.12.

Таблица 1 . 1 2 Результаты определения водопотребности щебня

Наименование |

Водоцементное |

Водоцементное |

Осадка |

Водопотребность |

материала |

отношение |

отношение |

конуса |

щебня Вщ, % |

|

бетонной смеси |

раствора |

ОК, см |

|

|

В/Ц б |

В/Ц р |

|

|

|

|

|

|

|

Лабораторная работа №3 ОПРЕДЕЛЕНИЕ УДЕЛЬНОЙ ПОВЕРХНОСТИ ЗАПОЛНИТЕЛЕЙ И НАПОЛНИТЕЛЕЙ

Зерна заполнителя в бетонной смеси обволакиваются цементным тестом. Естественно, что расход цементного теста зависит от суммарной площади поверхности заполнителя. Удельная поверхность зерен заполнителя является важной характеристикой, т.к. связана с зерновым составом заполнителя и определяет его влияние на свойства бетона и бетонной смеси.

Для определения удельной поверхности заполнителя необходимы следующие приборы и материалы:

стандартный набор сит;

технические весы по ГОСТ 24104–88;

совок;

заполнители высушенные (мелкий и крупный).

Порядок проведения исследования

Для определения удельной поверхности песка берут навеску высушенного песка массой 1 кг и просеивают его через стандартный набор сит (диаметр сит 5,0; 2,5; 1,25; 0,63; 0,315; 0,14). Процесс просеивания считают законченным, если при встряхивании сита песок практически не

20