Каталог оборудования_2015_v6

.pdf

КАТАЛОГ

МЕТАЛЛООБРАБАТЫВАЮЩЕГО ОБОРУДОВАНИЯ

2015 год

1

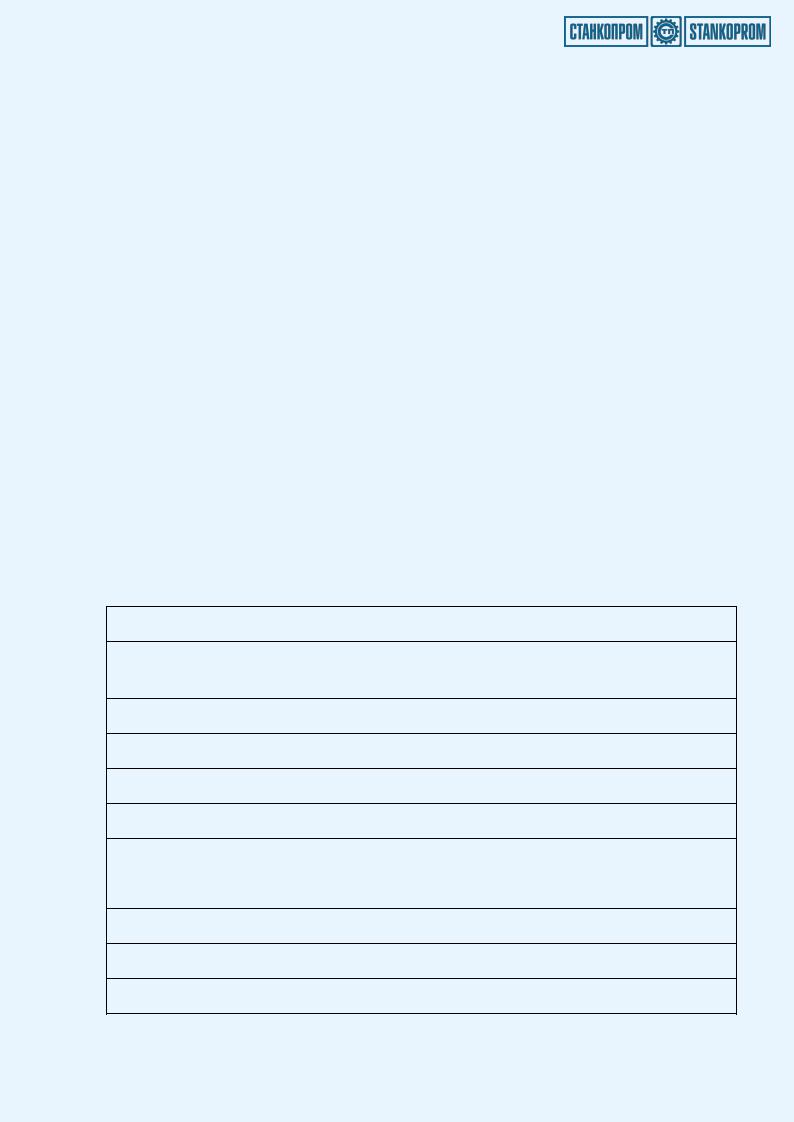

СОДЕРЖАНИЕ

Токарное оборудование

-Токарные станки с ОСУ…………………………………………………………………...4

-Токарные станки с ЧПУ…………………………………………………………………...15

-Токарные обрабатывающие центры……………………………………………………...69

-Токарно – карусельные станки…………………………………………………………..127

-Станки токарно-затыловочные, токарные комбинированные

илоботокарные…………………………………………………………………………...134

Фрезерное оборудование

-Вертикально – фрезерные станки с ЧПУ………………………………………………137

-Горизонтальные фрезерно – расточные станки с ЧПУ………………………………...175

-Горизонтальнофрезерные обрабатывающие центры с ЧПУ…………………………187

-Вертикально - фрезерные 5 ти - координатные обрабатывающие центры с ЧПУ…...230

-Фрезерные станки портального типа с ЧПУ…………………………………………...275

-Продольно – фрезерные станки с ЧПУ………………………………………………….297

Листообрабатывающее оборудование

-Оборудования для гидроабразивной резки металла…………………………………….305

-Листогибочные гидравлические прессы с ЧПУ…………………………………………309

-Гильотинные ножницы с ЧПУ……………………………………………………………315

Электроэрозионные станки…………………………………………………….…318

Зубообрабатывающее оборудование

-Зубодолбежные станки…………………………………………………………………….332

-Зубофрезерные станки……………………………………………………………………..333

-Зубошлифовальные станки………………………………………………………………..342

2

Ультрапрецизионные оборудование

-Ультрапрецизионные станки……………………………………………………………...343

-Ультрапрецизионные обрабатывающие центры…………………………………………349

Шлифовальное и доводочное оборудование

-Круглошлифовальные станки……………………………………………………………...363

-Плоскошлифовальные станки……………………………………………………………...372

-Точильно – шлифовальные станки………………………………………………………...404

-Хонинговальные станки……………………………………………………………………407

-Станки для испытаний шлифовальных кругов…………………………………………...410

Роботы………………………………………………………………………………………415

Специальное оборудование………………………………………………………..418

3

ТОКАРНОЕ ОБОРУДОВАНИЕ

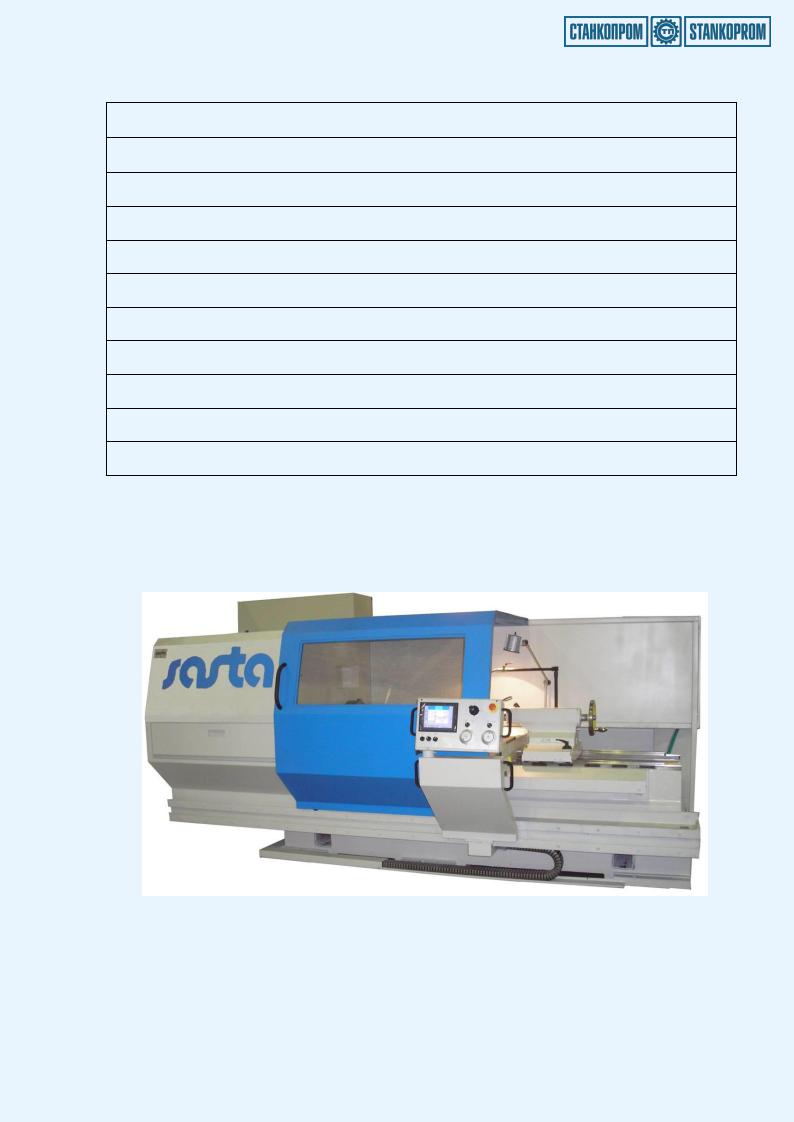

Токарные станки с ОСУ

Токарные станки с оперативной системой управления (ОСУ)

модели СА500Ф2К.

1. ТЕХНИЧЕСКОЕ ОПИСАНИЕ

Станки с ОСУ – это станки нового поколения, соответствующие современным тенденциям мирового станкостроения. Они приходят на смену традиционным универсальным токарным станкам и являются одним из приоритетных направлений деятельности ОАО «САСТА».

Серийное производство станков с ОСУ начато в 2007 году. К концу 2014 года изготовлено и поставлено заказчикам уже более 200 таких станков.

Преимущества станков с ОСУ:

В сравнении с традиционными универсальными станками, станки с ОСУ обеспечивают более высокую производительность (в 1,5 – 2 раза) и качество, а для их обслуживания от станочника не требуется столь высокая квалификация, как при работе на универсальном оборудовании.

Применение сервоприводов подач и ШВП вместо механических кинематических связей повышает точность и надежность станка, снижает эксплуатационные расходы.

Детали со сложной геометрией, в том числе конусы, сферы, резьбы обрабатываются без использования сложных приспособлений и переналадок станка.

4

Оперативная система управления обеспечивает:

-легко воспринимаемое управление по меню с сенсорного экрана;

-задание скорости вращения шпинделя, величин подач и перемещений, оперативную коррекцию режимов обработки деталей, цифровую индикацию перемещений;

-задание и выполнение полуавтоматических циклов (наружного и внутреннего точения, нарезания цилиндрических и конических резьб, обработки сферических и конических поверхностей, точения наружных, внутренних и торцевых канавок);

-объединение циклов в управляющую программу;

-возможность привязки инструмента;

-диагностику и оповещение о нештатных ситуациях.

Простые операции обработки могут выполняться вручную, как на универсальных станках, с использованием электронных маховичков и крестового переключателя.

Станина выполнена из высококачественного чугуна, цельнолитая.

По желанию заказчика внутренние полости в станине могут быть заполнены спец. бетоном, для повышения жесткости и виброустойчивости станка.

Направляющие по осям Х и Z – беззазорные, роликовые направляющие качения.

Шпиндельная бабка выполнена по типу «шпиндель-блок», т.е. шпиндель установлен на опорах качения и не имеет блоков шестерен. Передняя опора – 3 прецизионных радиально-упорных подшипника, расположенных в порядке «ТАНДЕМ-0», задняя опора

– 2 радиально-упорных подшипника, смонтированных в порядке «0». Подшипники шпинделя заполнены консистентной смазкой и не требуют дополнительного ухода и смазки.

Передача вращения от электродвигателя главного движения на шпиндель передается посредством двухступенчатого редуктора и поликлиновой ременной передачи.

Задняя бабка перемещается по направляющим качения. Фиксация бабки в нужном положении производится посредством ручного насоса с помощью 2-х тормозных танкеток, встроенных в мостик.

5

2. ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

Класс точности по ГОСТ 8-82 |

П (по заказу – В) |

|

|

Наибольший Ø обрабатываемой детали, мм: |

|

- над станиной |

290 |

- над суппортом |

|

|

|

Ширина направляющих станины, мм |

536 |

|

|

Номинальное расстояние между центрами, мм |

1000, 1500, 2000, 3000, 4000 |

|

|

Наибольшая длина обрабатываемой в центрах детали, мм |

940, 1440, 1940, 2940, 3940 |

|

|

Шпиндель: |

|

Условный размер конца шпинделя по DIN 55026 |

6 (11 *1) |

Диаметр отверстия в шпинделе, мм |

55 (102 *1) |

Пределы частот вращения шпинделя, об/мин |

5 – 3500 (5 – 2800 *1) |

Регулирование частоты вращения шпинделя |

бесступенчатое в 2-х диапазонах |

Мощность электродвигателя гл. привода/30 мин., кВт |

17,4/22 (22/27,5 *1) |

Наибольший крутящий момент на шпинделе/30 мин., Нм |

790/987 (1200/1500 *1) |

|

|

Количество управляемых осей координат |

2 |

- в том числе одновременно управляемых |

2 |

|

|

Максимальное перемещение суппорта, мм: |

|

- по оси Х |

320 |

- по оси Z |

1000, 1500, 2000, 3000, 4000 |

|

|

Пределы рабочих подач суппорта, мм/мин: |

|

- по оси Х |

1 – 4000 (1 – 2000 *2) |

- по оси Z |

1 – 4000 |

|

|

Скорость быстрых перемещений суппорта, м/мин: |

|

- по оси Х |

10 (4 *2) |

|

|

- по оси Z |

10 (6 *2) |

|

|

6

Пределы шагов нарезаемых резьб, мм |

0,5 – 150 |

|

|

Дискретность задания перемещений по осям, мкм |

1 |

|

|

Точность одностороннего позиционирования, мкм: |

|

- по оси X |

8 |

- по оси Z на длине 1000 мм |

16 |

|

|

Повторяемость позиционирования, мкм: |

|

- по оси X |

4 |

- по оси Z на длине 1000 мм |

8 |

|

|

Резцовая головка: |

|

- количество инструментальных позиций |

4 |

- наибольшее сечение державки резца, мм |

25х25 (32х32 *1) |

|

|

Задняя бабка: |

|

- ход пиноли, мм |

200 |

- Ø пиноли, мм |

100 |

- внутренний конус в пиноли |

Морзе 5 |

|

|

Масса станка, кг |

3500, 3650, 3800, 5150, 5800 |

|

|

Габариты станка, мм: |

|

- длина (без учета транспортера стружки) |

3380, 3880, 4380, 5380, 6380 |

- ширина |

1950 |

- высота |

1780 |

|

|

*1 – опции,

*2 – для ОСУ «Omron - Yaskawa».

3.БАЗОВАЯ КОМПЛЕКТАЦИЯ

Цельнолитая чугунная станина;

Роликовые беззазорные направляющие качения по осям X и Z («Schneeberger»);

Оперативная система управления (ОСУ) «Mitsubishi» или «Omron - Yaskawa» в комплекте с приводами гл. движения и подач, пульт управления с сенсорным экраном;

7

Шпиндельная бабка с отверстием в шпинделе Ø 55 мм;

Патрон 3-кулачковый самоцентрирующий, ручной, Ø 250 мм («Bison»);

Центр упорный Морзе 6 для шпиндельной бабки;

4-позиционный ручной резцедержатель точного позиционирования, с муфтой типа «Хирт» (РД-4П, для резцов 25х25 мм);

Задняя бабка на направляющих качения, в комплекте с центрами;

Бак СОЖ;

Ограждение зоны резания с одним подвижным щитом;

Освещение зоны резания;

Комплект деталей для выставки станка;

Документация на станок и ОСУ на русском языке;

Упаковка на санях под термоусадочной пленкой.

4. ДОПОЛНИТЕЛЬНЫЕ ОПЦИИ

ЗА ДОП. ОПЛАТУ

Наименование, обозначение

Заполнение внутренних полостей станины спец. бетоном для повышения жесткости и виброустойчивости

Шпиндельная бабка с отв. в шпинделе Ø 102 мм (вместо 55 мм)

Гл. привод 22 кВт (вместо 17 кВт)

Переносной мини-пульт управления (только для ОСУ «Mitsubishi»)

Резцовые салазки суппорта с ручным приводом перемещения

Другие резцовые головки (вместо базовой):

-ГР009-01 – 4-поз. ручная, с муфтой типа «Хирт», для резцов 32х32 мм

-BSV-N200 – 8-поз. револьверная головка, для резцов 25х25 мм

-TAN-210 – 4-поз. револьверная головка, для резцов 25х25 мм

-Резцовые головки типа «Мульти-фикс» с быстросменными блоками

8

Патроны 3-х и 4-кулачковые, ручные и механизированные, Ø 250 – 500 мм

Люнет подвижный Ø 10 – 110 мм

Люнет неподвижный Ø 20 – 300 мм

Инструментальные блоки для револьверной головки («EWS», «Bison»)

Транспортер удаления стружки с встроенным баком и насосом СОЖ (вместо бака СОЖ)

Пистолет для смыва/сдува стружки

Инструментальная тумбочка

Контейнер опрокидывающийся для стружки (600 л)

Кондиционер электрошкафа

Режущий инструмент

Пуско-наладочные работы и инструктаж персонала Заказчика (% от цены станка)

Токарные станки с оперативной системой управления (ОСУ)

модели СА700Ф2К.

1. ТЕХНИЧЕСКОЕ ОПИСАНИЕ

Станки с ОСУ – это станки нового поколения, соответствующие современным тенденциям мирового станкостроения. Они приходят на смену традиционным универсальным токарным станкам и являются одним из приоритетных направлений деятельности ОАО «САСТА».

9

Серийное производство станков с ОСУ начато в 2007 году. К концу 2014 года изготовлено и поставлено заказчикам уже более 200 таких станков.

Преимущества станков с ОСУ:

В сравнении с традиционными универсальными станками, станки с ОСУ обеспечивают более высокую производительность (в 1,5 – 2 раза) и качество, а для их обслуживания от станочника не требуется столь высокая квалификация, как при работе на универсальном оборудовании.

Применение сервоприводов подач и ШВП вместо механических кинематических связей повышает точность и надежность станка, снижает эксплуатационные расходы.

Детали со сложной геометрией, в том числе конусы, сферы, резьбы обрабатываются без использования сложных приспособлений и переналадок станка.

Оперативная система управления обеспечивает:

-легко воспринимаемое управление по меню с сенсорного экрана;

-задание скорости вращения шпинделя, величин подач и перемещений, оперативную коррекцию режимов обработки деталей, цифровую индикацию перемещений;

-задание и выполнение полуавтоматических циклов (наружного и внутреннего точения, нарезания цилиндрических и конических резьб, обработки сферических и конических поверхностей, точения наружных, внутренних и торцевых канавок);

-объединение циклов в управляющую программу;

-возможность привязки инструмента;

-диагностику и оповещение о нештатных ситуациях.

Простые операции обработки могут выполняться вручную, как на универсальных станках, с использованием электронных маховичков и крестового переключателя.

Станина выполнена из высококачественного чугуна, цельнолитая.

По желанию заказчика внутренние полости в станине могут быть заполнены спец. бетоном, для повышения жесткости и виброустойчивости станка.

Направляющие по осям Х и Z – беззазорные, роликовые направляющие качения.

Шпиндельная бабка выполнена по типу «шпиндель-блок», т.е. шпиндель установлен на опорах качения и не имеет блоков шестерен. Передняя опора – 3 прецизионных радиально-упорных подшипника, расположенных в порядке «ТАНДЕМ-0», задняя опора

– 2 радиально-упорных подшипника, смонтированных в порядке «0». Подшипники

10