ТПХПЖ (Технология производства и хранения продукции животноводства) / ответы на вопросы экзамен ТПХПЖ / ответы на вопросы экзамен ТПХПЖ

.pdfкомпрессорный агрегат на то время, которое необходимо, чтобы охладить известный объем молока.

• второй — применения буферных емкостей. В этом случае молоко поступает неравномерными порциями в буферные емкости небольшого, но определенного объема. Затем оно сливается в танк, проходя через пластинчатый теплообменник для мгновенного охлаждения.

3. Общая технология производства сыра.

Сыр – концентрат белка и жира. В 1 кг сыра около 8000 Ккал. Технологический процесс производства сычужных сыров

1.Прием, сортировка, резервирование молока.

2.Нормализация молока.

3.Пастеризация.

4.Охлаждение.

5.Подготовка молока к свертыванию.

6.Сквашивание молока.

7.Обработка сгустка.

8.Формование и прессование сырной массы.

9.Посолка сыров.

10.Созревание сыров.

11.Обработка, упаковка и хранение зрелого сыра.

Приемка и сортировка молока. Сыр можно вырабатывать только из сыропригодного молока, которое характеризуется определенными органолептическими и физико-химическими показателями.

Молоко принимается не ниже первого сорта по СТБ 1598-2006 с содержанием соматических клеток в 1 см3 не более 5,0×105, содержание спор мезофильных анаэробных лактатсбраживающих бактерий должно быть не более 10 в 1 см3. По сычужно-бродильной пробе не ниже 2 класса. Для определения сыропригодности молока ставят сычужно-бродильную пробу. Это проба на свертываемость молока. Берут в пробирку 10 мл молока с температурой 32 – 36 °С и вносят 2 мл рабочего сычужного раствора (1% – ный р-р), ставят в водяную баню при температуре 35 °С и наблюдают. Если молоко свернулось не более чем через 10 мин – 1 класс, от 10 до 15 мин - 2 класс, более 15 мин или вообще не свернулось – 3 класс.

Молоко должно иметь характерные для молока вкус, запах, цвет и консистенцию, титруемую кислотность 16...18°Т; плотность не менее 1027 кг/м3, массовую долю жира не менее 3,2%; белка не менее 3,0% (в том числе казеина не менее 2,6%); соотношение между жиром и белком 1,1... 1,25; содержать оптимальное количество кальция (125... 130 мг%).

Из белков молока в сыроварении в основном используют казеин. От нормального содержания казеина и жира зависит выход сыра, а от соотношения жира и казеина

— жирность продукта. Повышенное содержание сывороточных белков отрицательно влияет на процесс созревания сыра, поэтому для его выработки нельзя использовать молозиво, а также стародойное молоко.

Нормализация молока по содержанию жира. Каждый вид сыра должен содержать определенное количество жира в сухом веществе. Оно определяется содержанием

жира в исходном молоке, поэтому его необходимо нормализовать, пользуясь специальными таблицами. При высокой жирности молока его нормализуют удалением определенной части жира, сепарированием или добавлением обезжиренного молока; при его недостаче к молоку добавляют сливки.

Пастеризация молока. Главная цель пастеризации — уничтожение вегетативных форм микрофлоры, которая случайно попала в молоко из внешней среды. Установлено, что пастеризация ускоряет созревание и, вследствие лучшего использования белка и жира и большего задержания влаги в сырной массе, увеличивает выход сыра.

Из пастеризованного молока получаются сыры лучшего качества, чем из сырого молока. В зависимости от типа пастеризационных установок в сыроварении применяют длительную пастеризацию при 63...65°С с выдержкой 20 мин или кратковременную — при 71...72°С с выдержкой 20...25 с.

Подготовка молока к свертыванию. К этой операции относится охлаждение молока, внесение в него хлорида кальция, нитратов, краски и бактериальной закваски. Бактериальные закваски для производства сыра состоят из чистых, специально подобранных культур молочнокислых бактерий — молочнокислых стрептококков и молочнокислых (сырных) палочек.

Свертывание молока. Для свертывания молока при производстве сыра применяют сычужный фермент и пепсин, а также ферментные препараты на их основе. Активность всех ферментов составляет 100 000 усл. ед. Это означает, что 1 г фермента свертывает в течение 40 мин при 35°С 100 кг молока.

Температура свертывания молока находится в пределах 28...36°С. Продолжительность свертывания зависит от температуры смеси молока, его кислотности, количества внесенного фермента.

Обработка сгустка и сырного зерна. Образовавшийся сгусток разрезают с помощью специальных ножей для удаления из него влаги (сыворотки) и получения сырного зерна нужной величины.

Формование и прессование сыра. Сыр формуют двумя способами: наливом и из пласта.

Посолка сыра. Соль придает сырам вкус и, кроме того, влияет на процесс созревания сыра, консистенцию, рисунок и цвет сырного теста. Содержание соли в сыре определяется его видом и колеблется от 1,2 до 2,5%.

Все существующие способы посолки можно разделить на две основные группы — посолку в зерне и посолку в рассоле.

Созревание сыров. Это важнейший процесс при производстве сыров. Во время созревания в сыре происходят микробиологические и ферментативные процессы, вследствие которых все составные части сыра претерпевают существенные физикохимические изменения, которые определяют его свойства, вкус, запах, консистенцию и рисунок.

Хранение и упаковка сыров. Незрелые сыры хранят на стеллажах при 8...12°С и относительной влажности воздуха 75...85%. Зрелые сыры хранят при температуре от минус 2 до минус 5°С и относительной влажности 85...90%.

Оптимальная температура транспортирования сыра 2...8°С.

Билет 10

1. Минеральный состав молока.

Минеральные вещества в молоке присутствуют в виде солей органических и неорганических кислот. Они содержатся в небольших количествах, но играют важную роль в жизнедеятельности организма и в технологии производства молочных продуктов. Минеральные вещества поступают в организм животного главным образом из кормов и минеральных добавок, поэтому их содержание в молоке находится в прямой зависимости от качества рациона, региона, времени года, породы животного и его физиологических особенностей. Общее содержание минеральных веществ в молоке составляет в среднем 1 %, а в золе, получаемой сжиганием молока при температуре 550–600 °С, — 0,7–0,8 %. При озолении теряется органическая часть солей, а также летучие хлористые соли щелочных и других металлов, улетучивается диоксид углерода и фосфор фосфатов, происходят химические изменения. Таким образом, зола не дает полностью объективного представления о минеральном составе молока. Минеральные вещества в молоке могут находиться в виде свободных ионов, полностью растворенного комплекса, коллоидного раствора. Между ними существует динамическое равновесие, т. е. сумма положительных зарядов катионов должна равняться сумме отрицательно заряженных анионов. Связанные между собой равновесия обеспечивают стабильность полидисперсной системы молока. Сдвиг одного из соотношений равновесия ведет к смещению других равновесий, вплоть до стабилизации структурных элементов. Равновесие солевой системы молока может нарушаться при его обработке, которому способствуют следующие факторы:

•изменение температуры;

•изменение уровня рН;

•концентрирование и разбавление;

•применение ионообменных процессов;

•использование мембранных технологий.

В молоке выявлено наличие более 50 минеральных веществ. Общая концентрация солей является относительно постоянной величиной, а колебания отдельных составных частей в солевой системе могут достигать значительных величин. Минеральные составные части молока подразделяют на макро- и микроэлементы. Макроэлементы присутствуют в молоке в количествах, измеряемых в мг/дм3 (мг/кг), микроэлементы — мкг/дм3 (мкг/кг).

Макроэлементы. Во всех формах они имеют огромное значение, выполняя следующие функции:

•участвуют в формировании пищевой ценности молока;

•обеспечивают буферные свойства молока;

•поддерживают коллоидное состояние молочных белков;

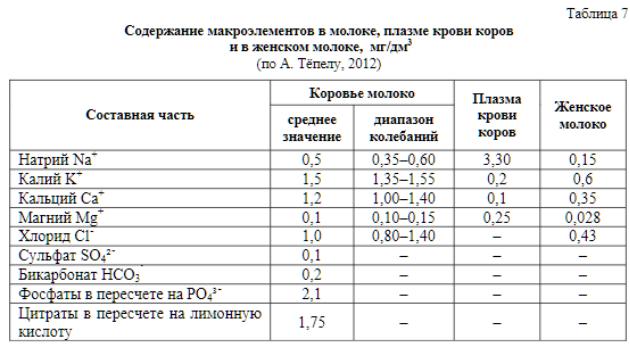

•выполняют технологически важную функцию при свертывании молока. Ионы поступают в молоко из крови животного. Однако их концентрация в обеих жидкостях кардинально различается, что обусловлено механизмом фильтрации в молоко-образующих клетках молочной железы (табл. 7).

Кальций — наиболее важный макроэлемент молока, который содержится в легкоусвояемой форме и хорошо сбалансирован с содержанием фосфора. Этот макроэлемент присутствует в молоке в трех формах:

•10 % — в виде свободного кальция;

•около 68 % — в виде фосфатов и цитратов;

•22 % — в виде кальция, прочно связанного с казеином.

Свою потребность в кальции человек покрывает именно за счет потребления молока и молочных продуктов. Соли кальция имеют огромное значение для осуществления некоторых процессов переработки молока. Например, недостаточное количество солей(ионов) кальция обусловливает медленное сычужное свертывание молока (в сыроделии считается оптимальным содержание 125–130 мг% кальция в молоке), а их избыток вызывает коагуляцию белков молока при стерилизации. Фосфор присутствует в молоке в минеральной части и в составе органических соединений. Этот макроэлемент участвует в многочисленных физиологических процессах, в том числе в обмене углеводов, и необходим для сокращения мышц. Физиологическая и биохимическая роль кальция и фосфора очень важна, особенно для новорожденных, — это основные макроэлементы, принимающие участие в образовании костной ткани и зубов. При его недостаточном поступлении у детей наступает рахит, у взрослых — остеопороз (деминерализация костной ткани). Магний благотворно влияет на сердечную деятельность и нормализует работу сердечной мышцы, играет важную роль в развитии иммунитета новорожденного, повышает сопротивляемость к кишечным заболеваниям, улучшает рост и развитие. Содержание калия и натрия в молоке зависит от физиологического состояния животного и в течение года изменяется незначительно. Калий участвует в обмене углеводов и белков, в процессе сокращения мышц. Натрий повышает активность пищеварительных ферментов и способствует проникновению в клетки углеводов и аминокислот. Соли калия и

натрия имеют большое физиологическое значение. Хлориды натрия и калия обеспечивают определенную величину осмотического давления крови и молока. Резкое увеличение содержания хлоридов в молоке является признаком заболевания животного маститом. Фосфаты, карбонаты и цитраты входят в состав буферных систем молока, поддерживающих постоянную концентрацию водородных ионов. Фосфаты и цитраты создают в молоке условия для растворения солей кальция и магния, плохо растворимых в чистой воде, т. е. поддерживают солевое равновесие. Микроэлементы. Если содержание элемента в продукте невелико и условно не превышает 50 мг/кг, его относят к микроэлементам. Эта пограничная концентрация веществ принята условно. Концентрация микроэлементов в молоке коров и диапазон их колебаний представлены в табл. 8.

В молоке микроэлементы локализованы в определенных компонентах:

•в оболочках жировых шариков (железо, медь);

•в казеине и сывороточных белках (йод, селен, цинк, алюминий). Некоторые микроэлементы входят в состав:

•ферментов (железо, молибден, марганец, цинк, селен);

•витаминов (кобальт).Микроэлементы Cu, Fe, Zn, Co, J, Se являются жизненно важными, поскольку они в качестве кофакторов принимают активное участие в ферментативно-каталитических процессах обмена веществ или являются составными частями витаминов. Микроэлементы активизируют или тормозят действие ферментов, выступая в качестве активаторов или ингибиторов. Так, например, марганец является активатором для воздействия фосфатазы, а медь — ингибитором липазы.

•Микроэлементы катализируют химические реакции в молоке и молочных продуктах, приводящие к появлению пороков качества.

•Микроэлементы ртуть, кадмий, свинец являются токсическими элементами, которые могут попасть в молоко вследствие загрязнения окружающей среды и представлять угрозу для здоровья человека.

Молоко является идеальной средой для меди. Незагрязненное молоко содержит 0,02–0,05 мг меди на 1 кг молока. Из этого количества почти 50 % связаны с жировыми шариками. Промывкой жира сливок можно удалить 10–15 % этого элемента. Около 35 % меди ассоциировано с казеиновым комплексом, а небольшая часть — с сывороточными белками. Связанная с белками медь в нормальных условиях не оказывает никаких негативных воздействий. Однако любое повышение концентрации меди приводит к самоокислению молочного жира и к окислению аскорбиновой кислоты, что вызывает появление прогорклого привкуса в молоке и особенно в масле. Следы меди тормозят молочнокислое брожение и на некоторое время задерживают пропионовокислое. Медь является довольно активным ингибитором воздействия липаз.

2. Санитарная обработка молочной посуды и оборудования на ферме. Санитарная обработка молочного оборудования выполняется путем последовательного проведения следующих операций:

•предварительное ополаскивание проточной теплой водой (30±5°C) для удаления остатков молока;

•циркуляционная промывка горячим (60±5°C) раствором моющего средства для удаления белково-жировой пленки;

•дезинфекция для уничтожения патогенной микрофлоры и снижения бактериальной загрязненности;

•кислотная обработка для удаления «молочного камня»;

•заключительное ополаскивание водопроводной водой для удаления остатков моющего и дезинфицирующего растворов.

При применении моюще-дезинфицирующего средства вторую и третью операции совмещают.

Санитарную обработку и техническое обслуживание доильных установок и всего оборудования проводят в точном соответствии с заводскими инструкциями по их эксплуатации. Санитарную обработку всех доильных установок осуществляют сразу же после окончания дойки. Для удаления механических загрязнений (навоз, частицы подстилки и др.) доильные аппараты снаружи обмывают теплой водой с использованием волосяных ершей или щеток, затем размещают их в устройстве для промывания. Санитарную обработку проводят в следующем порядке:

•ополаскивание линии проточной теплой водой до полного удаления молока

(определяется визуально);

•циркуляционное промывание 15–20 мин горячим 0,25%-ным раствором моющедезинфицирующего средства при скорости потока раствора не менее 20 л/мин;

•заключительное ополаскивание проточной водопроводной водой для удаления остатков моюще-дезинфицирующего раствора.

При санитарной обработке доильных аппаратов один раз в сутки коллекторы разбирают и промывают вручную с использованием ершей. В промежутках между дойками доильные аппараты и вакуумные шланги подвешивают непосредственно на промывочное устройство или на специальный стеллаж. Доильные ведра устанавливают в опрокинутом положении на решетчатые полки стеллажа. Для

обработки доильных ведер можно использовать раствор из промывочного устройства. Хранить доильные аппараты и молочную посуду в коровнике запрещается. При отсутствии устройства для циркуляционного промывания санитарную обработку доильных аппаратов проводят путем последовательного просасывания под действием вакуума через каждый из них 5–6 л теплой воды, 8–10 л горячего раствора моюще-дезинфицирующего средства 0,5%-ной концентрации и 5–6 л воды для ополаскивания. Для более качественной обработки доильного аппарата моющий раствор пропускают через него дважды. Один и тот же раствор можно использовать 2–3 раза. Автомолцистерны моют и дезинфицируют на молочном заводе. В противном случае эти мероприятия проводят на ферме. Цистерну обмывают снаружи от пыли и грязи, используя предназначенную для этого щетку. Через верхний люк струей теплой воды ополаскивают ее от остатков молока. Затем цистерну и одновременно внутреннюю стенку люка, горловину, трубу и кран обрабатывают горячим моюще-дезинфицирующимраствором, применяя щетку с длинной ручкой. После чего ополаскивают горячей водой. При наличии на ферме парогенератора автомолцистерны дезинфицируют паром. Для этого шланг автомолцистерны соединяют с паропроводом от парогенератора. Пропаривание ведут 15 мин при подаче пара от котла низкого давления и 5–8 мин паром под давлением 2–3 атм (люк цистерны чуть приоткрыт). При появлении на рабочих поверхностях оборудования молочного камня проводят обработку их раствором кислоты. Для этого рабочие поверхности промывают 1%-ным раствором одной из имеющихся в наличии кислот (соляная, серная, фосфорная, азотная или уксусная) или 0,3–0,5%-ным раствором сульфаминовой кислоты. Молочные линии доильных установок обрабатывают 15 мин методом циркуляции. Затем ополаскивают горячей водой и промывают моюще-дезинфицирующим раствором. Наличие остатка моющего, дезинфицирующего или кислотного раствора после заключительного ополаскивания молочного оборудования определяют при помощи индикаторных бумажек:

•для обнаружения следов щелочей или кислот на увлажненную поверхность обследуемого объекта накладывают полоску универсальной индикаторной бумажки (ТУ 6-09-1181-76) с диапазоном определяемых величин рН от 1до 10 и сразу сравнивают ее цвет с эталонной цветной шкалой. Изменение цвета от желтого до оранжево-красного указывает на наличие остатков кислотного раствора, а появление сине-фиолетового цвета — на присутствие щелочи;

•для обнаружения на поверхностях обследуемых объектов следов дезинфицирующих средств, содержащих активный хлор, йод или кислород, используют индикаторную йодкрахмальную бумажку белого цвета (ТУ-6-09-3409- 78). При наличии на поверхности оборудования следов окислителей индикаторная бумажка изменяет цвет до синего или сине-черного.

В доильных установках типа УДС-3Б, АДМ-8 с молокопроводом одним из источников бактериального загрязнения молока являются места соединения трубопроводов, в которых остается не только молоко, но и моющий раствор, вследствие чего существующие методы промывки и очистки могут не обеспечить качественной обработки. Один из путей улучшения санитарного состояния

доильного оборудования и повышения качества молока — обработка внутренних поверхностей молоко- и вакуумпроводов специальными веществами (например, кремнийорганическими, на эпоксидной основе, полимерными), которые позволяют создать тонкое и прочное покрытие, уменьшить сцепляемость растворов с поверхностью стенок трубопроводов. Более эффективной обработкой является таковая с применением 1%-ного раствора димeтилдиxлорсилана в петролейном эфире, который на обработанной поверхности образует невидимое, очень тонкое и прочное покрытие, устойчивое к кислотам и щелочам, не разрушающееся под воздействием высоких температур, облегчающее прохождение молока и последующую промывку доильно-молочного оборудования. Для нанесения покрытия на внутренние стенки трубопроводов предлагается использовать специальной конструкции поршень, который вставляется в трубопровод и за счет вакуума или давления, создаваемого компрессором, перемещает столб жидкости по трубопроводу. Необходимость дополнительного покрытия внутренних поверхностей обусловлена образованием на поверхности трубопроводов молочного камня, белково-жировых и других отложений, удаление которых обычным способом затруднено.

На каждом производственном объекте (молочная ферма, летний лагерь и др.) молочная должна быть обеспечена горячей водой, емкостью (ванна, таз, бак) для обработки наружной поверхности переносных доильных аппаратов и молочной посуды от механических загрязнений, емкостью для хранения моющих и дезинфицирующих средств в объеме не менее одно-двухсуточной потребности; столом для разборки и сборки доильных аппаратов; стеллажами для сушки и хранения чистой молочной посуды и другого молочного инвентаря; набором ершей и щеток; кружкой для дозирования средств. Вода для ополаскивания молочного оборудования и приготовления моющих и дезинфицирующих растворов должна отвечать требованиям стандарта «Вода питьевая». Качество воды, используемой для санитарной обработки молочного технологического оборудования на ферме, определяет лаборатория санитарно-эпидемиологической станции. Для мойки молочного оборудования применяют синтетические моющие порошки типа А, Б, В, растворы которых в рабочих концентрациях (2,5–5 г на 1 л воды) обладают высокой моющей способностью. Синтетическое моющее средство А применяют при использовании на ферме воды с жесткостью более 8 мг экв./л, средство типа Б при жесткости воды от 4 до 8 мг экв./л и моющее средство типа В — в хозяйствах, использующих мягкую воду с содержанием солей до 4 мг экв./л. В случае дефицита моющих средств можно применять1%-ный горячий раствор кальцинированной соды (10 г на 1 л). Кальцинированная сода, или карбонат натрия, как моющее средство имеет ряд недостатков, так как является сильным окислителем и плохо смывается с рабочей поверхности аппаратуры, образуя «молочный камень». Кальцинированная сода хорошо растворяется в горячей (75–80°C) воде, но по мере остывания раствора из него выпадают в осадок кальциевые соли, которые оседают на внутренней поверхности оборудования. Поэтому рекомендуется вначале приготовить основной раствор, а после охлаждения осадка осветленную жидкость использовать для приготовления рабочих растворов. Для предохранения деталей

оборудования, изготовленных из алюминия, от коррозии, к рабочему раствору соды добавляют метасиликат натрия в количестве 2 г на 1 л (жидкое стекло, силикатный клей). Для дезинфекции отмытых поверхностей молочного оборудования используют хлорную известь, двутретиосновную соль гипохлорита кальция (ДТСГК), хлорамин, влажный насыщенный пар. Дезинфицирующие средства обладают плохой проникающей способностью, и потому для лучшего их действия нужна чистая, хорошо вымытая поверхность. При использовании хлорной извести

игипохлорита кальция вначале готовят основной или маточный раствор. Для его приготовления берут чистую деревянную бочку, вносят навеску хлорной извести или гипохлорита кальция, заливают холодной водой, перемешивают, закрывают крышкой и оставляют на 24 ч для осаждения нерастворившихся частиц. Для приготовления рабочего раствора, содержащего 250 мг активного хлора в 1 л воды (0,025%), берут осветленную надосадочную часть основного раствора в количестве 100 мл на 1 л горячей воды. Основной раствор может быть использован в течение 15 дней при условии хранения его в закрытой таре, защищенной от дневного света. Влажный насыщенный водяной пар получают на фермах с помощью парогенераторов низкого давления типа КВ и ЗК.К моюще-дезинфицирующим средствам относятся гипохлорит натрия, дезмол, збруч, сульфохлорантин, ДПМ–2, кислотное моюще-дезинфицирующее средство (КМС) и др. Кислотное моющедезинфицирующее средство — порошок белого или кремового цвета. Для профилактики образования молочного камня применяют горячий 0,5%-ный или холодный 1%-ный раствор КМС, а в целях удаления его используют горячий 0,5% - ный раствор. Гипохлорит натрия, выпускаемый отечественной промышленностью, представляет собой прозрачную жидкость светло-желтого или зеленовато-желтого цвета с резким запахом. Для приготовления рабочего раствора берут 50 мл этой жидкости на 10 л воды. Для санитарной обработки молочного оборудования, изготовленного из алюминия, к рабочему раствору добавляют метасиликат натрия в количестве 2 г на 1 л.

Моюще-дезинфицирующий раствор можно готовить из любого моющего порошка

иосновного раствора хлорной извести и ДТСГК. Для этого к 10 л 0,25% раствора моющего средства добавляют 100 мл осветленного раствора хлорной извести с содержанием 2,5% и активного хлора или ДТСГК.

Дезмол представляет собой белый или кремовый сыпучий порошок или мелкие гранулы с легким запахом хлора, хорошо растворимые в воде. Рабочая концентрация раствора 2,5–5 г на 1 л воды. Збруч — сыпучий или слегка комкающийся порошок белого цвета с легким запахом хлора, хорошо растворимый в воде. Рабочая концентрация раствора 5 г на 1 л воды. Сульфохлорантин — мелкозернистый порошок кремового цвета с умеренным запахом хлора, хорошо растворимый в воде. Рабочая концентрация раствора 3 г на 1 л воды. За последние годы разработано много новых эффективных моющих и моющедезинфицирующих средств: МСЖ-3С; МСЖ-3СГ;МСЖ-Щ; МСЖ-К; МДС, МД-l и др. Наиболее перспективными на данный момент признаны порошкообразные МСЖ-3С, МСЖ3СГ, МСЖ-Щ и МСЖ-К, которые прошли производственные испытания и разрешены Министерством здравоохранения РФ к применению.

3. Технология производства масла способом сбивания сливок на маслоизготовителях непрерывного действия.

При использовании непрерывных маслоизготовителей все основные технологические процессы производства аналогичны производству масла в маслоизготовителях периодического действия. Особенностью производства является, быстрый процесс сбивания сливок путем интенсивного перемешивания лопастями, что позволяет создавать высокопроизводительные поточные линии производства масла. При использовании непрерывных маслоизготовителей типаА1

– ОЛО; МБ – 5; КМ – 1500; КМ – 3000 и др., нормализациюсливок проводят до содержания жира 36...42%. На маслоизготовителях типа ФБФЦ/1; ФБФЦ/12, используют сливки жирностью 42...55%. Аппаратурно-технологическая схема производства масла на маслоизготовителях непрерывного действия представлена на рисунке.

Билет 11 1. Состав и свойства молока кобылиц.

Кобылье молоко представляет собой белую с голубым оттенком жидкость немного терпкого вкуса. Его используют для приготовления ценного диетического и лечебного продукта — кумыса. В молоке кобыл в 1,5 раза больше молочного сахара, чем в коровьем. Это придает ему сладковато-терпкий вкус, создает