- •2)Конические передачи(основные данные).

- •3)Резьбовые соединения: назначение, классификация, достоинства, недостатки, виды нагружения.

- •4)Механические передачи. Краткая классификация. Сравнение передач зацеплением с передачами трением.

- •5)Расчет на прочность по запасам прочности.

- •Выбор допускаемых запасов прочности

- •При статическом нагружении

- •При переменном нагружении

- •6)Зубчатые передачи: расчёт на сопротивление изгибной усталости, условие равной прочности по контактным и изгибным напряжениям.

- •Условие равной прочности по напряжениям контактным и изгибу.

- •9)Валы и оси: определение, назначение, классификация, проектный расчёт.

- •Классификация ов

- •Проектный расчет валов

- •10) Червячные передачи: достоинства, недостатки, классификация, виды разрушения, критерии работоспособности.

- •Виды червячных передач и червяков.

- •Критерии работоспособности и виды расчетов червячных передач

- •11) Механические передачи. Основные силовые соотношения.

- •2 . Основные кинематические и силовые зависимости используемые в передачах

- •Классификация рп

- •3. Расчетная геометрия контура передачи

- •3 .1. Двухшкивная передача.

- •3.2 Передача с натяжным шкивом

- •4. Кинематические и силовые соотношения

- •4.1 Скольжение в передаче

- •5. Напряжения в ремне

- •7.Натяжные устройства

- •13) Материалы зубчатых колес, виды термической и химико-термической обработки. Материалы для изготовления зубчатых колес

- •Типы термообработки зубчатых колес:

- •14)Основные расчеты и конструирование: определение допускаемых напряжений; факторы влияющие величину допускаемых напряжений.

- •1 5)Подшипники качения: расчёт эквивалентной динамической нагрузки, подбор по каталогу, посадки на вал и в корпус.

- •По динамической грузоподъёмности.

- •17)Основы расчёта деталей машин: методы оценки прочности, виды нагрузок и напряжений, виды расчетов.

- •Виды напряжений

- •2. В зависимости от вида нагрузок:

- •Расчет на усталость при постоянной амплитуде напряжений

- •Расчет на усталость при переменных амплитудах напряжений

- •18. Подшипники скольжения: критерии работоспособности, порядок расчёта.

- •4. Критерии работоспособности пс.

- •19)Червячные передачи: расчёт на сопротивление контактной усталости и нагрев редуктора.

- •20)Механические муфты: определение, назначение, классификация.

- •Включения и выключения привода

- •Классификация мм

- •22)Механические передачи. Назначение, основные характеристики.

- •23)Зубчатые передачи. Критерии работоспособности и виды расчетов

- •24)Расчет затянутых болтов, поставленных с радиальным зазором.

- •3.1. Нагрузка на соединение

- •3.2. Сдвиг соединения под действием Fx, Fy, Тz

- •Проекция площади трения и скорости скольжения для:

- •7.2. Расчёт пс, работающих в условиях жидкостного трения.

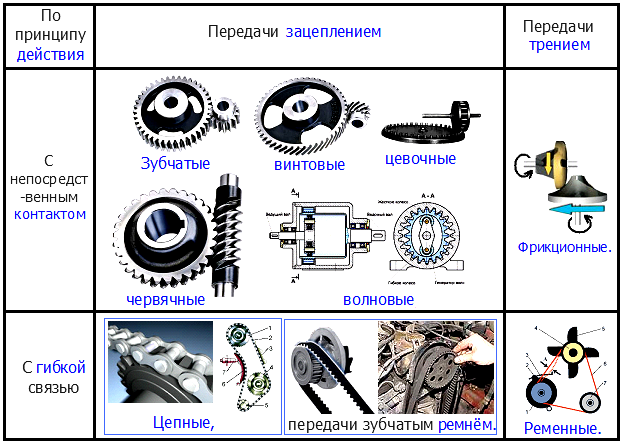

4)Механические передачи. Краткая классификация. Сравнение передач зацеплением с передачами трением.

Механическая передача - это механизм, служащий для передачи движения от источника (двигателя) к потребителю (исполнительный орган), как правило, с преобразованием скорости, вращающего момента.

Иногда передачи преобразуют и виды движения (вращательное в поступательное).

1. По принципу действия различают передачи зацеплением и передачи трением. Они могут иметь непосредственный контакт ведущего и ведомого элемента или посредством гибкой связи.

Для

понижающих передач, работающих

зацеплением, передаточное отношение

совпадает с передаточным числом

совпадает с передаточным числом

,

которое равно отношению числа зубьев

большего колеса (звездочки)

,

которое равно отношению числа зубьев

большего колеса (звездочки)

к числу зубьев меньшего колеса (звездочки)

к числу зубьев меньшего колеса (звездочки)

:

:

5)Расчет на прочность по запасам прочности.

Оценку прочности производят путем сопоставления n наиболее нагруженного сечения в детали с допускаемым n= Flim / F > [n]=1,3…2,0.

Под запасом прочности n понимают отношение предельной нагрузки Flim к действующей на деталь нагрузке F.

В большинстве расчетных случаев Flim пропорциональны напряжениям и для них применимо условие прочности n=σlim/σmax>[n]

σlim — минимальное предельное значение разрушающего напряжения (предел прочности, предела выносливости и т. п.) для материала детали по справочным данным или механическим испытаниям;

σmax — максимальное напряжение в опасной точке детали для наиболее неблагоприятных условий нагружения.

Условия прочности по допускаемым напряжениям и запасам прочности связаны соотношением: [σ]=σlim/n

[n] имеет довольно стабильное значение и отражает технологию изготовления, режим нагружения и другие важные факторы.

Выбор допускаемых запасов прочности

При статическом нагружении

Минимально [n] для пластичных материалов выбирают в зависимости от степени пластичности, характеризуемой отношением Т/ в

т / в = 0,45….0,55 0,55….0,7 0,7…0,9

[n]+1 = 1,2…1,6 1,4…1,8 1,7…2,2

Для малопластичных и хрупких материалов [чугуны, металлокерамика] [n]+1 =2…6.

При переменном нагружении

[n] устанавливают на основе так называемого дифференциального метода как произведение частных коэффициентов [n]=n1 n2 n3

где n1=1…1,5 – учитывает достоверность определения расчетных нагрузок и напряжений;

n2=1,2…2,5 – учитывает степень однородности материала детали и уровень технологии изготовления;

n3=1…1,5 – учитывает ответственность рассчитываемой детали.

В средних условиях [n]=1,5…2,5.

Расчеты по запасам прочности n более точны в сравнении с расчетами по допускаемым напряжениям [σ], так как учитывают различный характер влияния на прочность детали нормальных и касательных напряжений.

Расчету по запасам прочности n присущи следующие недостатки:

условия прочности носят детерминированный характер, т. е. неизбежное рассеяние величин σпред и σmax не учитывается. Поэтому запасы прочности имеют условное значение. Они служат критериями сравнения прочностной надежности проектируемых деталей с деталями, хорошо работающими в эксплуатации.