- •2)Конические передачи(основные данные).

- •3)Резьбовые соединения: назначение, классификация, достоинства, недостатки, виды нагружения.

- •4)Механические передачи. Краткая классификация. Сравнение передач зацеплением с передачами трением.

- •5)Расчет на прочность по запасам прочности.

- •Выбор допускаемых запасов прочности

- •При статическом нагружении

- •При переменном нагружении

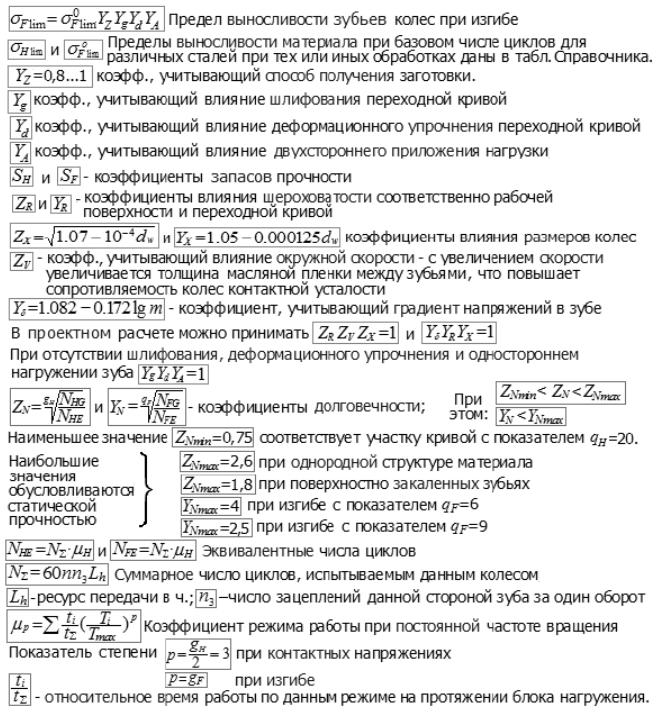

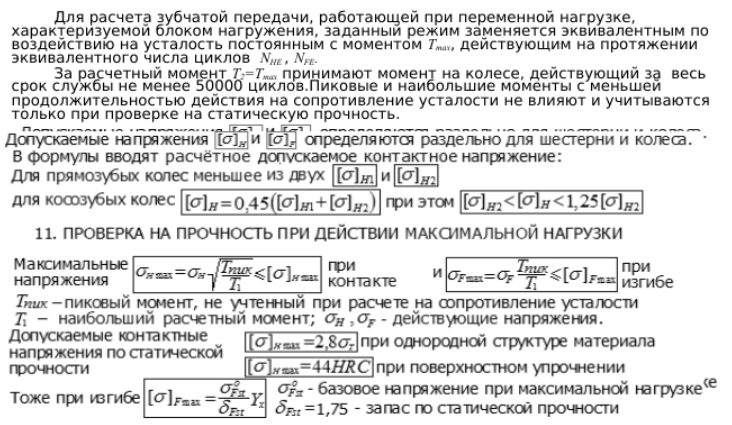

- •6)Зубчатые передачи: расчёт на сопротивление изгибной усталости, условие равной прочности по контактным и изгибным напряжениям.

- •Условие равной прочности по напряжениям контактным и изгибу.

- •9)Валы и оси: определение, назначение, классификация, проектный расчёт.

- •Классификация ов

- •Проектный расчет валов

- •10) Червячные передачи: достоинства, недостатки, классификация, виды разрушения, критерии работоспособности.

- •Виды червячных передач и червяков.

- •Критерии работоспособности и виды расчетов червячных передач

- •11) Механические передачи. Основные силовые соотношения.

- •2 . Основные кинематические и силовые зависимости используемые в передачах

- •Классификация рп

- •3. Расчетная геометрия контура передачи

- •3 .1. Двухшкивная передача.

- •3.2 Передача с натяжным шкивом

- •4. Кинематические и силовые соотношения

- •4.1 Скольжение в передаче

- •5. Напряжения в ремне

- •7.Натяжные устройства

- •13) Материалы зубчатых колес, виды термической и химико-термической обработки. Материалы для изготовления зубчатых колес

- •Типы термообработки зубчатых колес:

- •14)Основные расчеты и конструирование: определение допускаемых напряжений; факторы влияющие величину допускаемых напряжений.

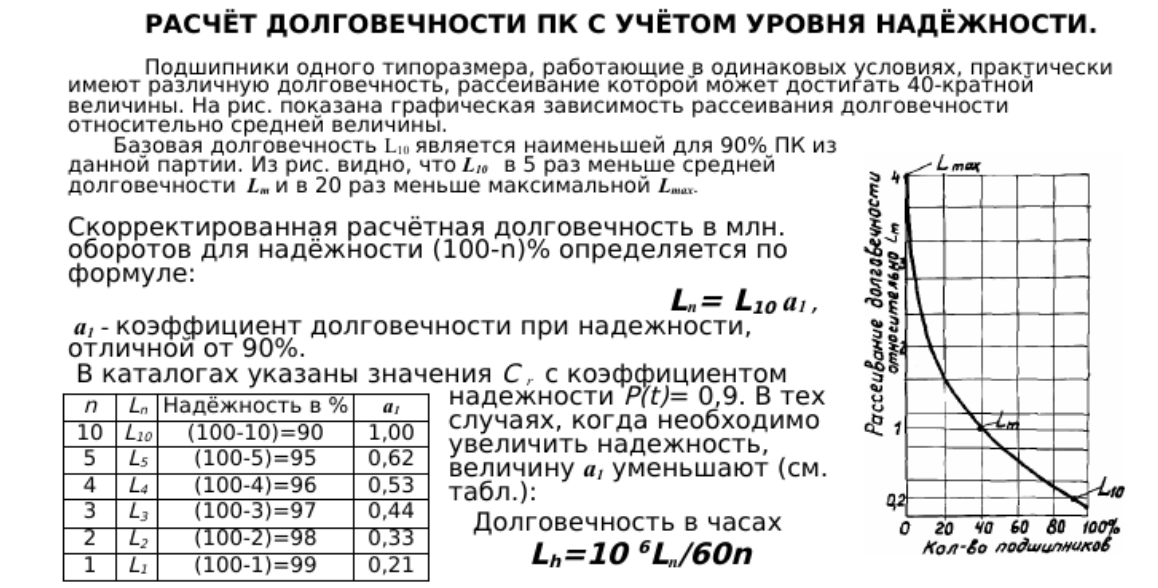

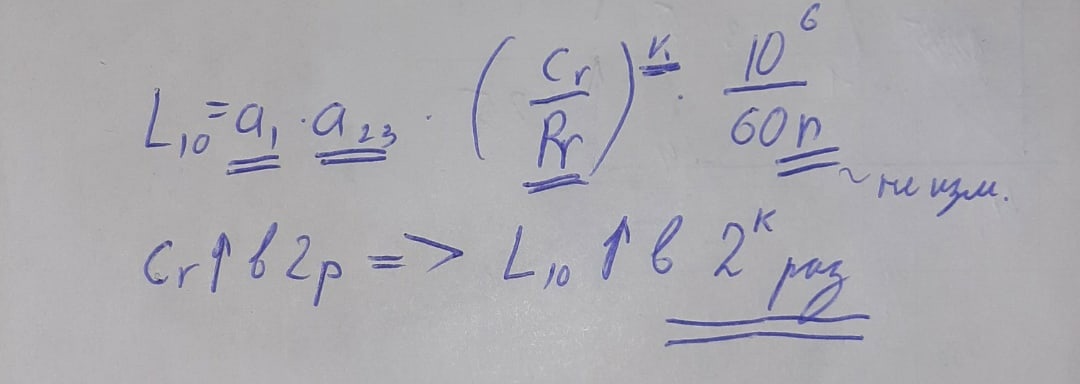

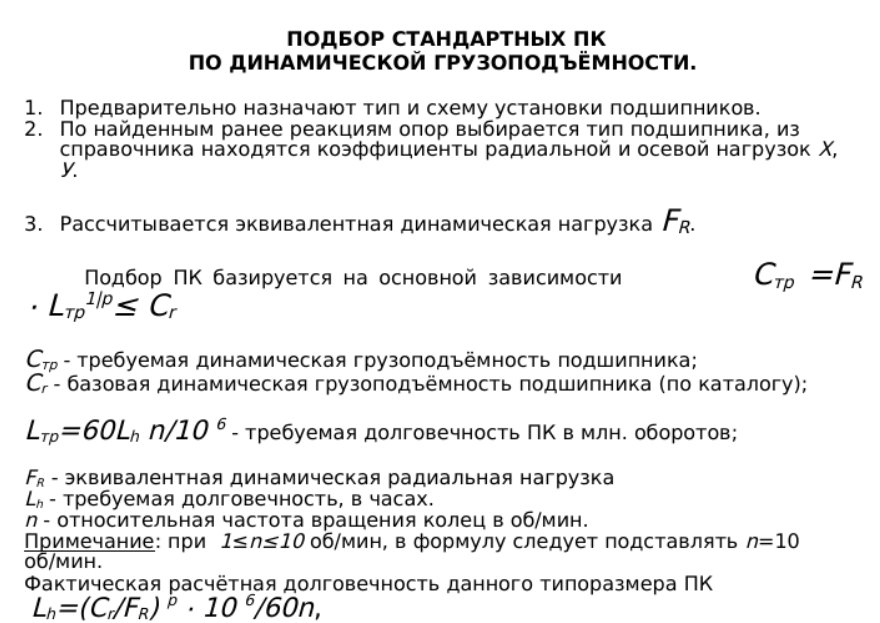

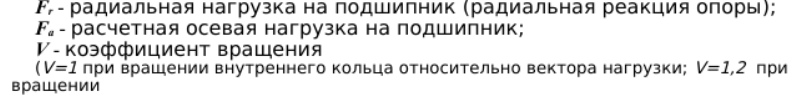

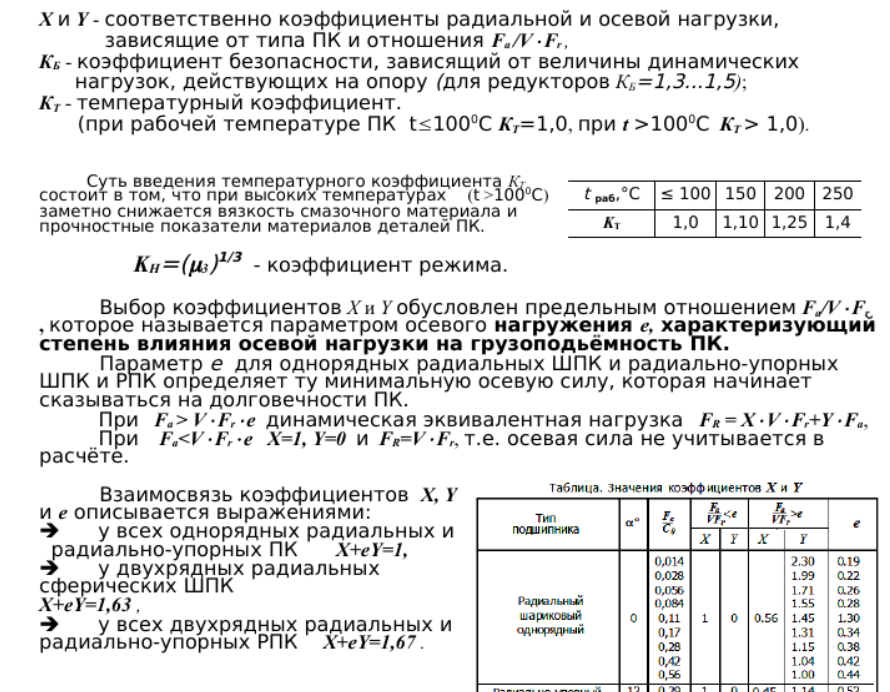

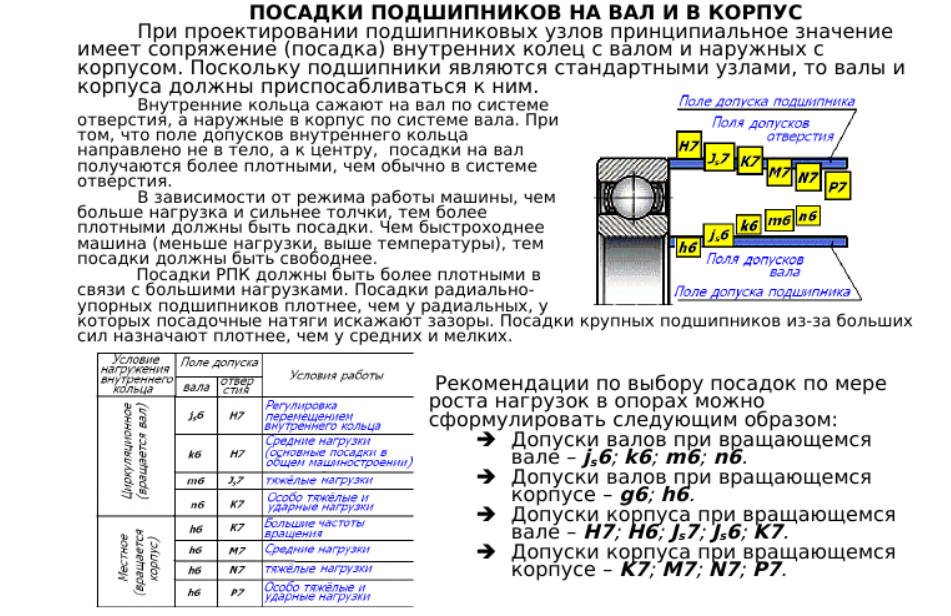

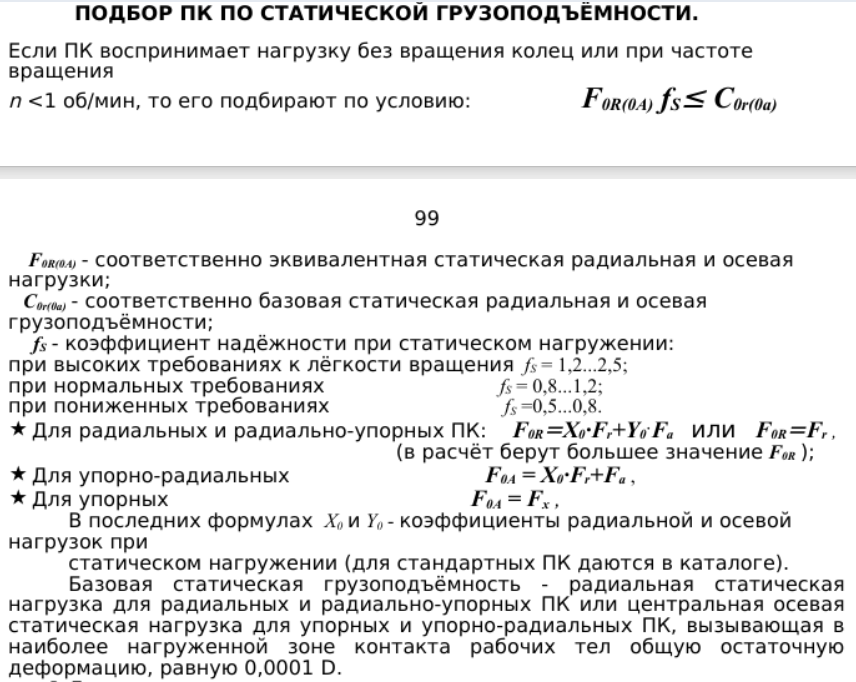

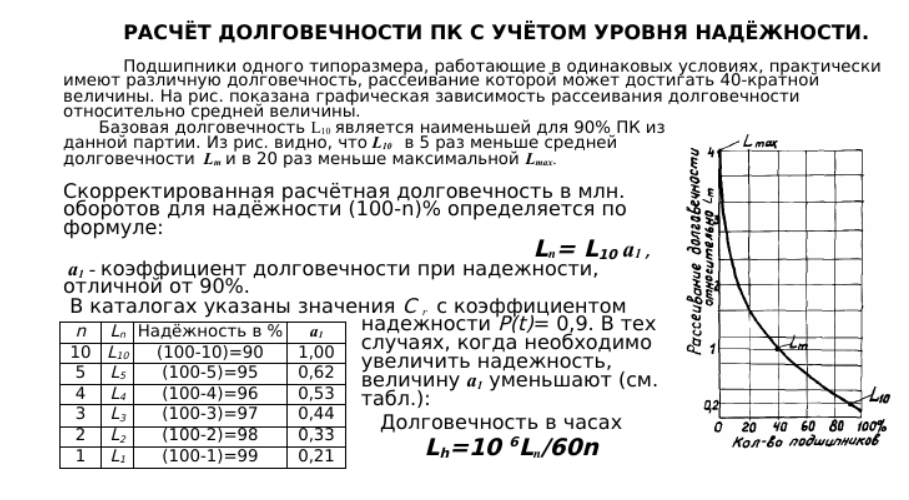

- •1 5)Подшипники качения: расчёт эквивалентной динамической нагрузки, подбор по каталогу, посадки на вал и в корпус.

- •По динамической грузоподъёмности.

- •17)Основы расчёта деталей машин: методы оценки прочности, виды нагрузок и напряжений, виды расчетов.

- •Виды напряжений

- •2. В зависимости от вида нагрузок:

- •Расчет на усталость при постоянной амплитуде напряжений

- •Расчет на усталость при переменных амплитудах напряжений

- •18. Подшипники скольжения: критерии работоспособности, порядок расчёта.

- •4. Критерии работоспособности пс.

- •19)Червячные передачи: расчёт на сопротивление контактной усталости и нагрев редуктора.

- •20)Механические муфты: определение, назначение, классификация.

- •Включения и выключения привода

- •Классификация мм

- •22)Механические передачи. Назначение, основные характеристики.

- •23)Зубчатые передачи. Критерии работоспособности и виды расчетов

- •24)Расчет затянутых болтов, поставленных с радиальным зазором.

- •3.1. Нагрузка на соединение

- •3.2. Сдвиг соединения под действием Fx, Fy, Тz

- •Проекция площади трения и скорости скольжения для:

- •7.2. Расчёт пс, работающих в условиях жидкостного трения.

Проекция площади трения и скорости скольжения для:

Радиальный ПС: A= ld

V=πdn∕60000

Упорный ПС:

A=π(D2-d 2)∕4

V=πdcp n∕60000

dcp=2(D3-d 3)∕3(D2-d 2)

К предупреждению заедания по условному критерию pV.

Расчёт на заедание производится по условному критерию pV ≤ [pV]

Следует отметить, что расчёты по этим формулам являются условными. Они не учитывают вязкость смазочного материала, температурный режим, зазоры в подшипнике, качество поверхностей, трущихся пар, которые в значительной степени влияют на работоспособность подшипника.

7.2. Расчёт пс, работающих в условиях жидкостного трения.

Расчёт ПС, работающих в режиме жидкостного трения, сводится к определению какого-либо из параметров (чаще всего вязкости смазочного материалам), обеспечивающего при других заранее выбранных параметрах режим жидкостного трения. Однако проверка по критерию pV при этом также необходима, т.к. в периоды пуска и выбега машины ПС работает в режиме смешанного трения, когда опасность заедания сохраняется. Для ПС жидкостного трения выполняют тепловой расчёт, который сводится к определению рабочей температуры подшипника или количества смазочного материала, прокачиваемого через ПС и достаточного для охлаждения опорного узла.

34. Основы расчета и конструирования: влияние размеров детали на прочность детали.

Задача обеспечения необходимой прочности состоит в том, чтобы определить размеры и формы деталей машин, исключающие возможность возникновения недопустимо большой остаточной деформации, поломок и поверхностных разрушений.

ЧЕМ БОЛЬШЕ АБСОЛЮТНЫЕ РАЗМЕРЫ ПОПЕРЕЧНОГО СЕЧЕНИЯ ДЕТАЛИ, ТЕМ МЕНЬШЕ ПРЕДЕЛ ВЫНОСЛИВОСТИ, Т. К. ВОЗРАСТАЕТ ВЕРОЯТНОСТЬ СУЩЕСТВОВАНИЯ ВНУТРЕННИХ ДЕФЕКТОВ.

В зависимости от материала детали, ее размеров, формы и характера нагружения, [σ] выражаются:

Аналогично по напряжениям

П римеры появления очагов концентрации напряжений на деталях приведены на рис. коэф. концентрации напряжений в опасном сечении при изгибе. Здесь:

kσ — эффективные коэф. концентрации напряжений (для ступенчатых галтельных переходов; для шпоночных пазов; для шлицевых и резьбовых участков валов и т. п.) определяют:

1. по ГОСТ 25.504 – 82, 2. по таблицам справочников.

kd — коэф., учитывающий размеры вала (масштабный фактор);kF — коэф., учитывающий качество (шероховатость) поверхности;

kV — коэф., учитывающий наличие поверхностного упрочнения.

35. Основы расчета и конструирования: влияние упрочнения поверхности детали на сопротивление усталости

Для повышения сопротивления усталости широко применяются различные способы упрочнения поверхностей деталей.

Дефекты поверхности приводят к снижению сопротивления усталости детали.

Влияние

геометрического фактора при расчетах

на усталость учитывается коэффициентом

влияния шероховатости поверхности ![]() ,

,![]() ,

равным отношению пределов выносливости

образцов с данным качеством поверхности

к пределу выносливости гладкого

полированного образца.

,

равным отношению пределов выносливости

образцов с данным качеством поверхности

к пределу выносливости гладкого

полированного образца.

Влияние

различного вида упрочнений поверхностного

слоя учитывается коэффициентом влияния

поверхностного упрочнения ![]() ,

равным отношению пределов выносливости

упрочненной и неупрочненной детали.

,

равным отношению пределов выносливости

упрочненной и неупрочненной детали.

Упрочнение поверхности детали значительно повышает предел выносливости, что и учитывают коэффициентом влияния поверхностного упрочнения Kv

36. Расчет валов на усталостную долговечность.

На сопротивление усталости: Для валов σэкв=≤[] -1

Для оси и ≤ [] R

[] R =[] -1 - для вращающейся оси;

[] R =[]0 - для невращающейся оси.

В методе расчета по допускаемым напряжениям напряжения при изгибе находят одновременно от вращающихся и невращающихся нагрузок. Направление вращающихся берется самое неблагоприятное, когда их действие суммируется с действием невращающихся нагрузок.

Недостатками метода расчета по допускаемым напряжениям являются не учёт разного характера действия нагрузок, а также разная чувствительность материала к асимметрии цикла при нормальных и касательных напряжениях.

для валов расчет на сопротивление усталости является основным. Расчет на статическую прочность выполняют как проверочный.

На практике установлено, что для валов основным видом разрушения является усталостное разрушение

37. Проверочный расчет цилиндрических зубчатых передач на сопротивление контактной усталости.

38. Подшипники качения: схемы установки, расчёт осевой нагрузки, расчёт долговечности с учётом надёжности. Как изменится срок службы подшипника качения если его динамическая грузоподъёмность в 2 раза больше требуемой.

39. Определение допускаемых напряжений при расчете цилиндрических зубчатых передач на сопротивление контактной усталости. Основные факторы, влияющие на их величину.

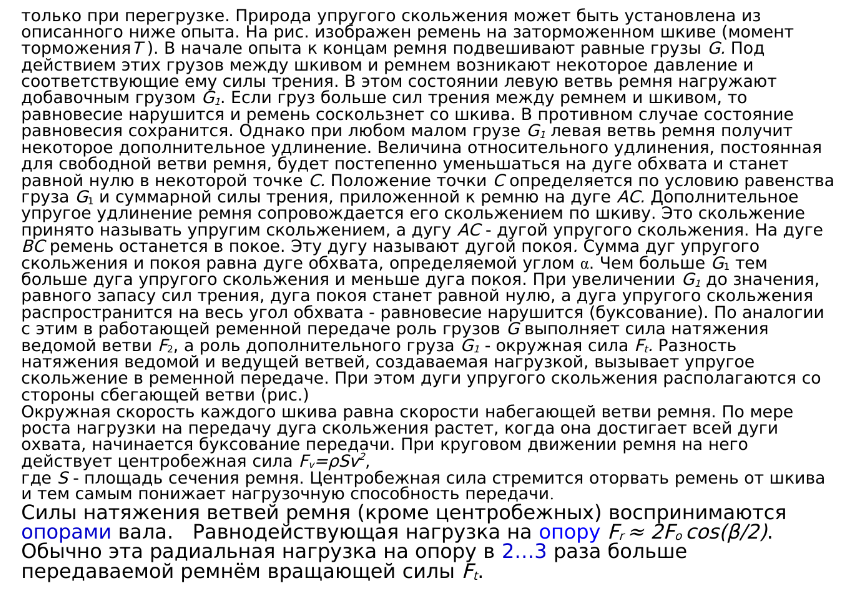

40. Ременные передачи. Кривые скольжения.

Ременная

передача (РП) — это передача механической

энергии при помощи гибкого элемента

(ремня) за счёт сил трения или сил

зацепления (зубчатые ремни).

41. Червячные передачи. Преимущества и недостатки. Основные типы червяков.

Червячная передача (ЧП)– механизм для передачи вращения между перекрещивающимися валами посредством винта (червяка) и сопряженного с ним червячного колеса.

42. Подшипники качения: расчёт эквивалентной динамической нагрузки, подбор по каталогу, посадки на вал и в корпус.

ПК - опора вала или вращающейся оси, имеющая в наличии между валом и корпусом группу одинаковых круглых тел качения.

По каталогу в лекции нет, поэтому пишу свое:

Выбираем по диаметру вала

43. Определение допускаемых напряжений при расчете цилиндрических зубчатых передач на сопротивление изгибной усталости.

44. Методика выбора подшипников качения.

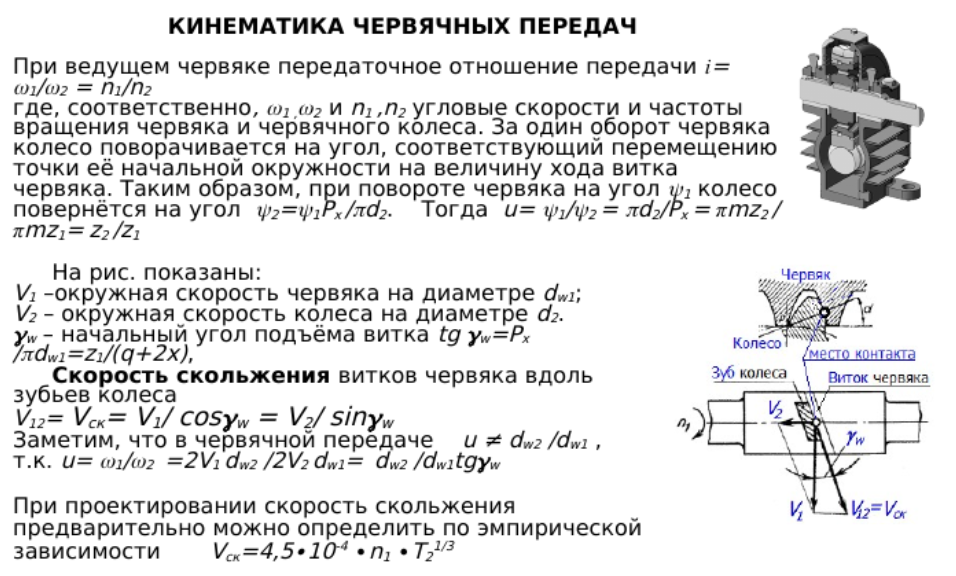

45. Силовые и кинематические соотношения в червячной передачи.

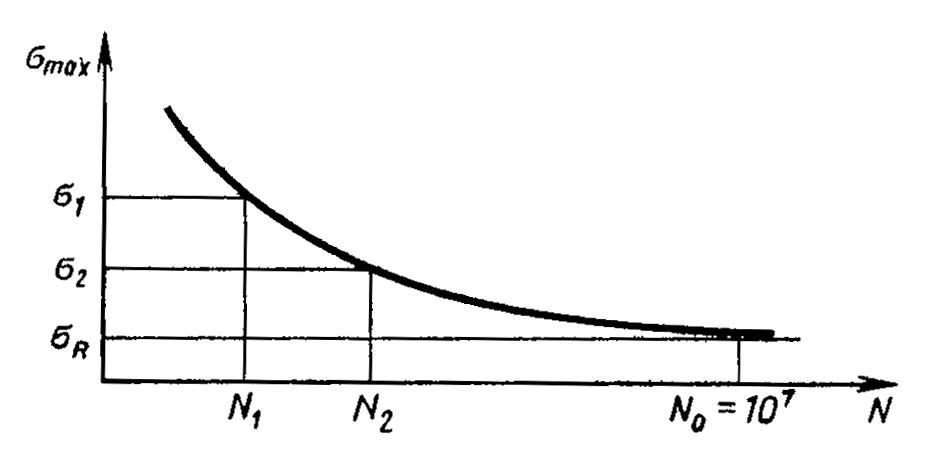

46. Расчет долговечности. Кривая усталости.

Кривая усталости показывает, что с увеличением числа циклов максимальное напряжение, при котором происходит разрушение материала, значительно уменьшается. (называют еще кривой Велера)

47. Силы в зацепление конической передачи.

48. Основы расчета и конструирования: критерий работоспособности – жесткость; физический смысл и основные требования. ВЗЯТО НЕ ИЗ ЛЕКЦИЙ

Жесткость – способность детали сопротивляться изменению формы и размеров под нагрузкой. Роль этого критерия работоспособности возрастает в связи с тем, что прочностные характеристики материалов (например, сталей) постоянно улучшаются, что позволяет уменьшить размеры деталей, а упругие характеристики (модуль упругости) при этом не изменяются.

Расчёт на жёсткость предусматривает ограничение упругих перемещений детали в пределах, допустимых для конкретных условий работы (например, качество зацепления зубчатых колёс и условия работы подшипников ухудшаются при больших прогибах валов)

Требования жесткости оказывают влияние и на выбор материала детали. Так, известно, что прочностные характеристики сталей непрерывно повышаются, тогда как значения модулей упругости остаются почти неизменными. Для валов из высокопрочной стали, диаметр (из условия прочности) может получиться малым, а параметры жесткости - превышающими допустимые значения. В связи с этим нередко приходится увеличивать диаметр вала до значения, при котором может быть обеспечена прочность вала из стали с более низкими механическими качествами, следовательно, и более дешевой.