831

.pdf

а) б) в) Рисунок 11. Типы излучателей в зависимости от размеров

Источник излучения устанавливают в главном фокусе отражателя. Отражательную способность резко снижают загрязнения рефлектора, царапины.

Электрические излучатели. Основным элементом электрического излучателя является металлическая проволока (вольфрам и др.), которая, как правило, изготавливается в виде спирали и размещается либо в колбе, либо в трубке, выполненной из стекла, кварца или других материалов. ИК лампа-3-С (рисунок 12) представляет собой стеклянную колбу с внутренней параболической поверхностью и спиралью (вольфрам), мощность лампы составляет от 250 до 500 Вт. Продолжительность работы – 2000 часов. Спектр ее излучения – С при расстоянии 80-100 мм до объекта

Рисунок |

12. ИК-лампа-3- |

|

С: |

1 – цоколь; 2 – отражатель; 3 – нить накаливания (спираль); 4 – стеклянная колба

С помощью таких ламп можно получать на поверхности продукта до 220-240С при расстоянии 80-100 мм до объекта.

81

Недостатки: хрупкие; на поверхности может образовываться налет в виде капелек жира, бульона и т.д.

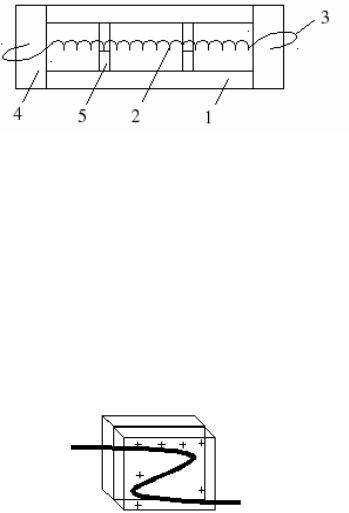

Лампа ИК-100 (рисунок 13) имеет кварцевую трубку, по основанию которой на тактовых дисках закреплена вольфрамовая спираль.

Характеристика: длина волны – 1 мкм; длительность работы – 5000 часов; позволяет получать температуру на поверхности 2540-2580К.

Рисунок13. Лампа ИК-100:

1 - вольфрамовая спираль; 2 - кварцевая трубка; 3 - электрический ввод; 4 - цоколь; 5 - тактовые диски

Керамические излучатели (панельные) (рисунок 14).

Данный вид излучателей позволяет получать длину волны 4 мкм. Они создают ровный тепловой поток ИК излучения, наиболее долговечны по сравнению с остальными.

Недостатки: большая инерционность; длительность нагрева (предварительного) – 1,5 часа.

Рисунок 14. Керамический излучатель

Газовые излучатели представляют собой керамические излучатели с газовым обогревом (рисунок 15). Они долговечны и позволяют получать температуру керамической поверхности равную 1200 1000К.

82

ИК-излучение распространяется в пространстве только прямолинейно. Поэтому при размещении излучателей в аппарате необходимо учитывать форму изделия и особенности технологического процесса. Целесообразно облучать изделие со всех сторон, если это допускает его форма. Наиболее предпочтительно излучение, нормальное к поверхности обрабатываемого изделия. Расположение излучателей снизу, особенно при обработке мясопродуктов, практически неосуществимо, так как выделяются бульон и жир, загрязняющие излучатель и отражатели. Внутреннюю обшивку облучательных камер необходимо изготовлять из материалов, обладающих большим коэффициентом отражения, что позволяет создать более равномерный тепловой поток и повысить эффективность работы установки. В результате тепловой обработки пищевые продукты претерпевают физико-химические изменения.

Рисунок 15. Газовый ИК-излучатель:

1 – газовая горелка; 2 – корпус излучателя; 3 – распределитель температуры (металлическая плита); 4 – керамическая посадка

Физико-химическое действие электромагнитного излучения на продукт в значительной степени зависит от энергии кванта излучения, которая для ИК излучения, используемого в технических целях, лежит в пределах 0,12 1019 2,6 1019 Дж.

Доказано, что органолептическая оценка продуктов, запеченных ИК энергией, не уступает таковой для продуктов, обработанных традиционным способом, а по некоторым показателям (вид, вкус) превосходит их.

83

Перевариваемость белков мяса после ИК обработки по сравнению с традиционной практически одинакова. Гистологические исследования подтверждают высокие качественные показатели готовой продукции. Особенности ИК нагрева позволяют экономить значительное количество сырья. Так, при производстве консервов «Рыба в масле бланшированная» норму закладки можно уменьшить на 5%, при этом конечные соотношения компонентов в банке и пищевая ценность консервов остаются в пределах, допустимых стандартом.

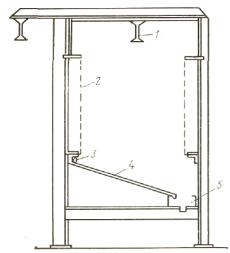

Замечено, что практически во всех случаях ИК обработки наблюдается повышение качества и выхода готовой продукции, снижение энергетических затрат, упрощение конструкции аппаратуры. Особенно высокие значения фиксируются для такой качественной характеристики продукции, как выход готовых изделий: в зависимости от вида полуфабрикатов, а также типа генератора эта величина может повышаться на 7- 11% по сравнению с аналогичным показателем при традиционном способе обработки. При электрокопчении с инфракрасной подсушкой можно использовать камеру в горизонтальном исполнении (рисунок 16).

Рисунок 16. Камера для инфракрасной подсушки и прогрева мясопродуктов при электрокопчении:

1 – конвейер; 2 – ИК-излучатель; 3 – трубопровод; 4 – поддон; 5 – сборник жира

84

Продукт прикрепляют к рабочей ветви конвейера, по которой он перемещается вдоль инфракрасных излучателей, расположенных по обе стороны конвейера. Образующийся при нагреве жир стекает на поддон, откуда горячей водой он смывается в сборник. В качестве источника инфракрасного нагрева применяют кварцевые лампы мощностью 4,6 кВт каждая, установленные вертикально вдоль стен камеры. В камере предусмотрено реле времени, обеспечивающее импульсный режим работы излучателей по заранее заданной программе. Расстояние между излучателем 685 мм. Общая длина зоны инфракрасного нагрева 15 м.

Использование газовых беспламенных горелок создает условия для возможного контакта продукта с веществами, содержащимися в продуктах сгорания. Жарочный шкаф (рисунок 17) максимально свободен от этого недостатка. Шкаф оборудован двумя расположенными горизонтально беспламенными газовыми горелками инфракрасного излучения. Продукт находится на стеллажах. Воздух, которым регулируется температура в камере, подсасывается через патрубки, расположенные около горелки, что практически исключает контакт отработавших газов с изделием [1, 40].

Рисунок 17. Жарочный шкаф:

1 – корпус; 2 – газовая горелка; 3 – газоподвод; 4 – штуцер отвода продуктов сгорания; 5 – направляющие

85

3.2.5 Импульсные методы обработки

Импульсный подвод энергии к продукту вызывает не только количественные, но и качественные изменения процессов, что особенно специфично для электрофизических методов.

В качестве источников импульсных нагрузок можно использовать различные системы: механические, гидравлические, электроимпульсные, магнитно-импульсные, оптические, низкочастотные вибрации, пульсационная техника и др.

Виброобработка оказывает влияние на цвет и консистенцию колбас. Образцы, изготовленные с применением вибрации, имеют более яркий цвет и плотную консистенцию, что подтверждается и данными по определению напряжения среза.

Пульсационные методы при минимальных затратах обеспечивают довольно значительную интенсификацию процессов перемешивания, гомогенизации, экстракции, посола и др.

Обработка под высоким давлением и ударными вол-

нами. Производство пищевых продуктов часто можно рассматривать в виде целенаправленного комбинирования свойств сырьевых материалов и параметров технологического процесса. В качестве альтернативы термообработке для инактивирования микроорганизмов, а также изменения структуры продукта и создания новых вариантов изделий можно использовать электрическое и магнитное поля или давление. В Германском институте пищевых технологий DIL такие процессы разработаны и внедрены в промышленную практику.

Инактивация патогенных и ведущих к порче продуктов микроорганизмов, ферментов и вирусов достигается за счет повышения давления при температуре окружающей среды. Обработка под давлением 600 мПа с выдержкой в течение не-

86

скольких минут обеспечивает до нескольких лог-циклов инактивации (лог-цикл – это время и температура, необходимые для снижения количества определенных микроорганизмов на 90%), что позволяет увеличить срок хранения. В противоположность термической обработке такие ценные вещества и функциональные составляющие продукта, как витамины, минералы, ароматические вещества, а также свежесть продукта сохраняются. Применяемая более чем 70 компаниями по всему миру обработка под высоким давлением доказала свою экономическую жизнеспособность. Около 30% обрабатываемых с ее помощью изделий составляют мясные продукты, но она также широко применяется и для обработки большого ассортимента фруктовой, овощной и молочной продукции. К главным преимуществам этого типа обработки относятся высокая энергетическая эффективность и возможность предотвращать повторное заражение за счет обработки уже в окончательной упаковке. Уровень инактивирования микробов зависит от характеристик изделия (содержание соли, водная активность и pH), а также уровня давления и температуры. Обычно наблюдается инактивирование от 5 до 7 лог-циклов. Хотя обработка некоторых продуктов производится при низкой температуре (например, от 4 до 20°C) с целью предотвращения коагуляции белков или изменений цвета, можно также использовать и синергетический эффект от комбинирования температур и давлений. Обработка под давлением при повышенных температурах в пределах 80-100 °C позволяет инактивировать споры и стерилизовать мясные, фруктовые и овощные продукты.

Используя характерные графики «температура-давле- ние», можно описать кинетику желательных и нежелательных реакций (рисунок 18).

87

а б Рисунок 18. График давление-температура для иннактивации за пять

лог-циклов отдельных штаммов микропроцессов (а), оборудование высокого давления 600МПа, объем 55 л (б)

Ведущиеся в настоящее время исследования направлены на изучение влияния высокого давления на структуру пищевых продуктов путем денатурирования их белковой составляющей и желатинации крахмала. У пшеничного крахмала, например, набухание гранул наблюдается при давлении на уровне 300 мПа при температуре окружающей среды. При этом у него наблюдаются иные реологические свойства, чем у термически желатинированного крахмала, и повышается способность удерживать воду. Таким образом, обработка крахмала под давлением позволяет получить искомые структурные свойства продукта за счет изменения физических условий. Воздействие давлением может использоваться также как технологический этап обработки белковых продуктов, например, с целью замены этапа варки мясных изделий или способствования такой обработке. После обработки давлением колбасного фарша наблюдается такое же затвердевание, как и при термической обработке. В отличие от производимых традиционным образом продуктов при их обработке под давлением увара не наблюдается, поэтому выход готовой продукции бывает выше.

88

Всотрудничестве с германскими производителями продуктов из мяса птицы DIL сейчас изучает возможности продления срока хранения изделий из маринованного мяса птицы. Для маринования используются составы с низким уровнем pH, действующие как барьер для микробио-логического фактора. При использовании высокого давления для инактивирования микроорганизмов параметры и состав маринада (pH, содержание соли, нитрита или фосфата) можно подобрать в расчете на получение оптимальных параметров продукта. Например, увеличение уровня pH может обеспечить снижение потерь при тепловой обработке. Для изделий из маринованного мяса птицы срок хранения после обработки давлением может быть продлен с 10 дней до 4 недель, что значительно снижает расходы на дистрибуцию.

Вотличие от обработки при гидростатическом давлении применение ударных волн (давление до 1 гПa) не имеет целью воздействовать на микрофлору, а оказывает только механическое воздействие на продукт, в частности таким образом можно размягчать мышечную ткань. Механизм воздействия в данном случае связан с рассеиванием энергии и механической нагрузкой на граничные зоны материалов, имеющих разную скорость распространения звука и акустический импеданс. Такие ударные волны можно образовывать путем подрыва взрывчатых веществ под водой, а также созданием электри-

ческого разряда в подводной среде. В институте DIL была со-

здана электрогидравлическая установка, которая позволяет производить ударные волны без использования опасных взрывчатых веществ.

Упакованное мясо погружается в сосуд и подвергается воздействию ударных волн. Механическая нагрузка, а также вторичные биохимические реакции вызывают усиленное созревание мяса и снижают время приготовления с 14 до 7 дней. После варки размягченного мяса было обнаружено снижение

89

усилия резания. Общий расход энергии составляет всего несколько кДж на килограмм продукта, что соответствует увеличению температуры всего лишь менее чем на 1°C. Одним из других возможных видов применения этой технологии является обработка устриц ударными волнами. Сырые устрицы погружаются в воду и подвергаются воздействию ударной волны. Сжимающий створки устрицы мускул расслабляется, и устрица открывается. Сейчас образцы такого оборудования для обработки отдельных партий уже применяются на практике, при этом планируется разработать установку непрерывного действия.

Применение нетермических методов обработки открывает новые возможности для целевой модификации структуры и функциональных свойств пищевых продуктов. В основе механизмов воздействия большинства процессов обработки лежит взаимодействие биологических, биохимических и физических факторов. Предлагаемая методика предназначена для более широкого промышленного использования, она масштабируется, в институте DIL уже имеется готовое промышленное оборудование для экспериментальных исследований, опытного и совместного производства. Разработка таких инновационных технологий расширяет инструментарий пищевой промышленности за счет введения новых способов обработки в круг проверенных обычных технологий [14].

Применение электрогидравлического эффекта. Эф-

фект проявляется при высоковольтном импульсном электрическом разряде в жидкости.

Посол мяса и мясных продуктов является одним из видов химического метода консервирования мяса. Посол, или обработка мяса поваренной солью, самый древний широко распространенный и доступный способ консервирования.

Посол мяса – сложный технологический процесс, вклю-

90